Изобретение относится к сварке пластмасс и может найти применение при сварке труб из термопластов.

Цель изобретения - повышение удобства в обслуживании устройства и снижение металлоемкости.

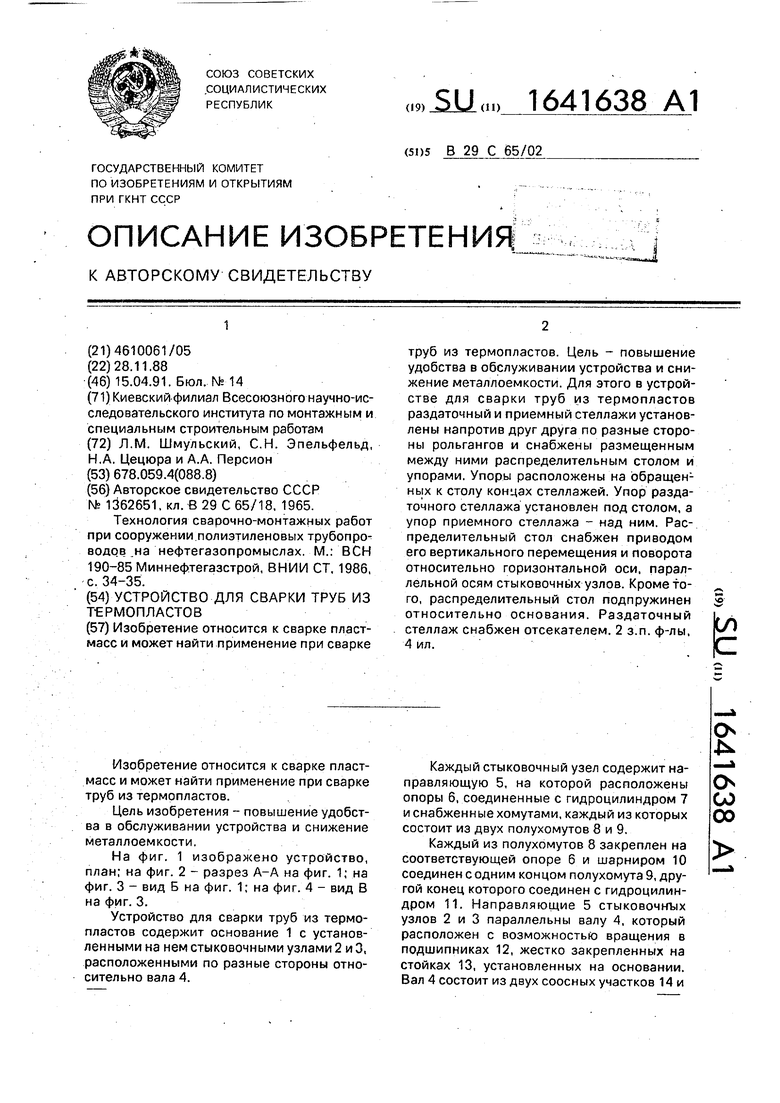

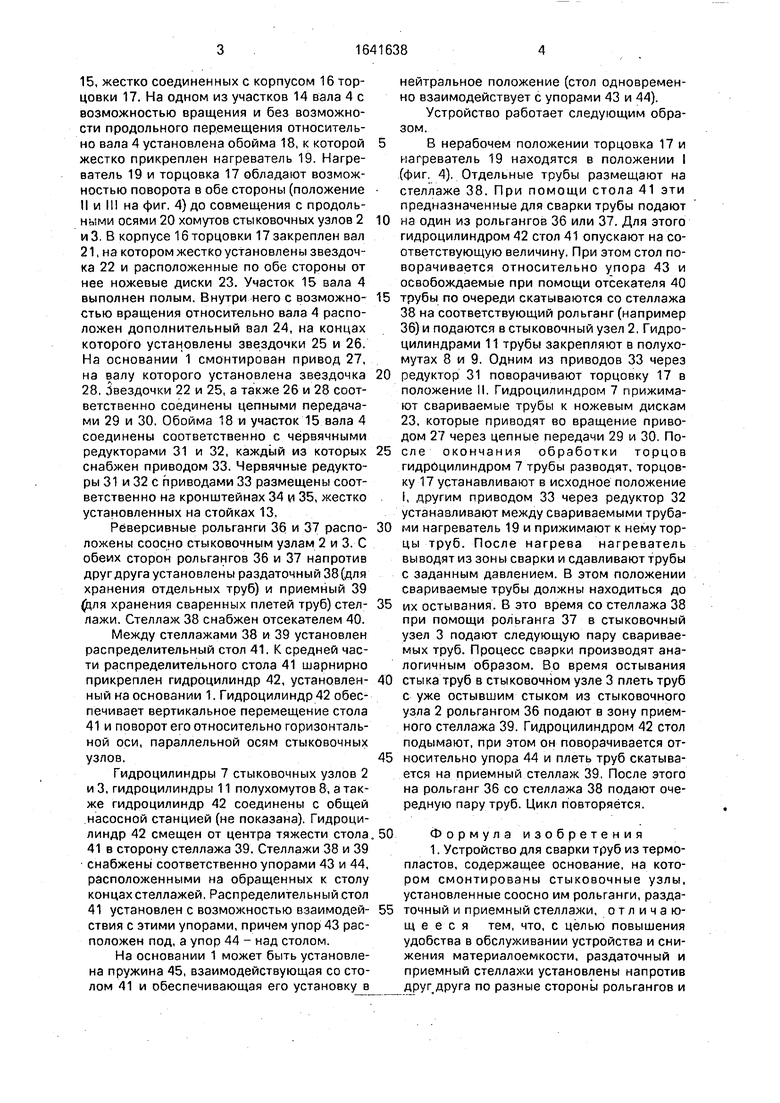

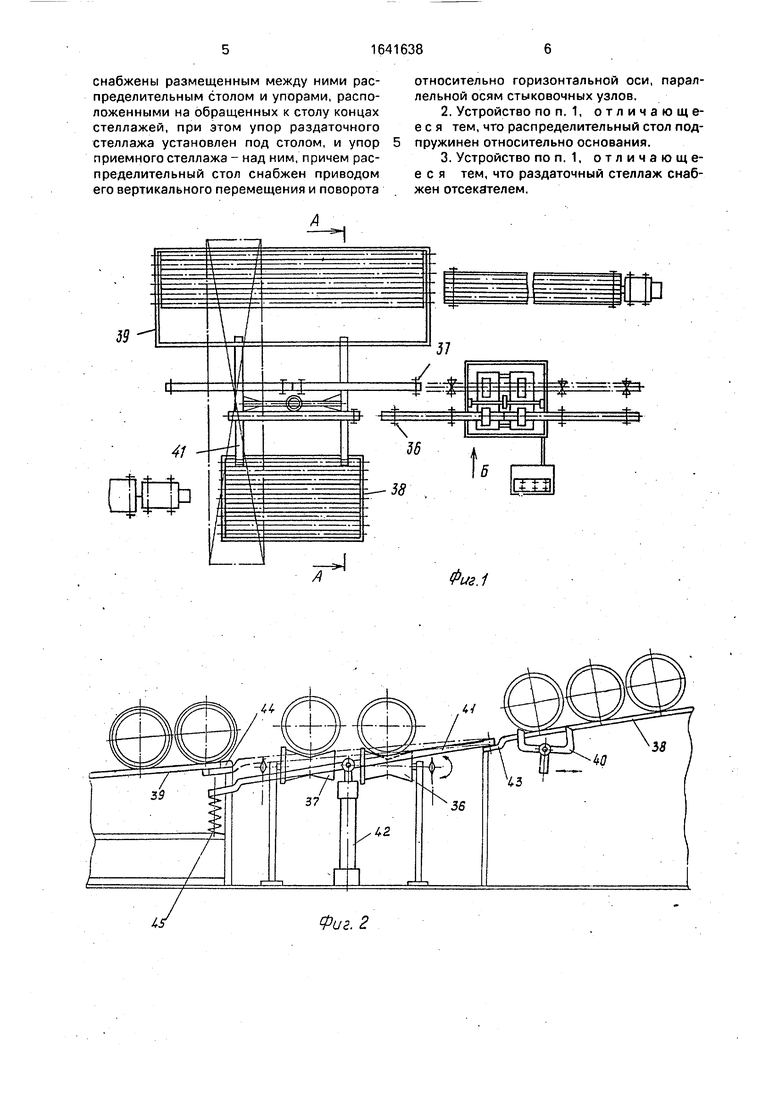

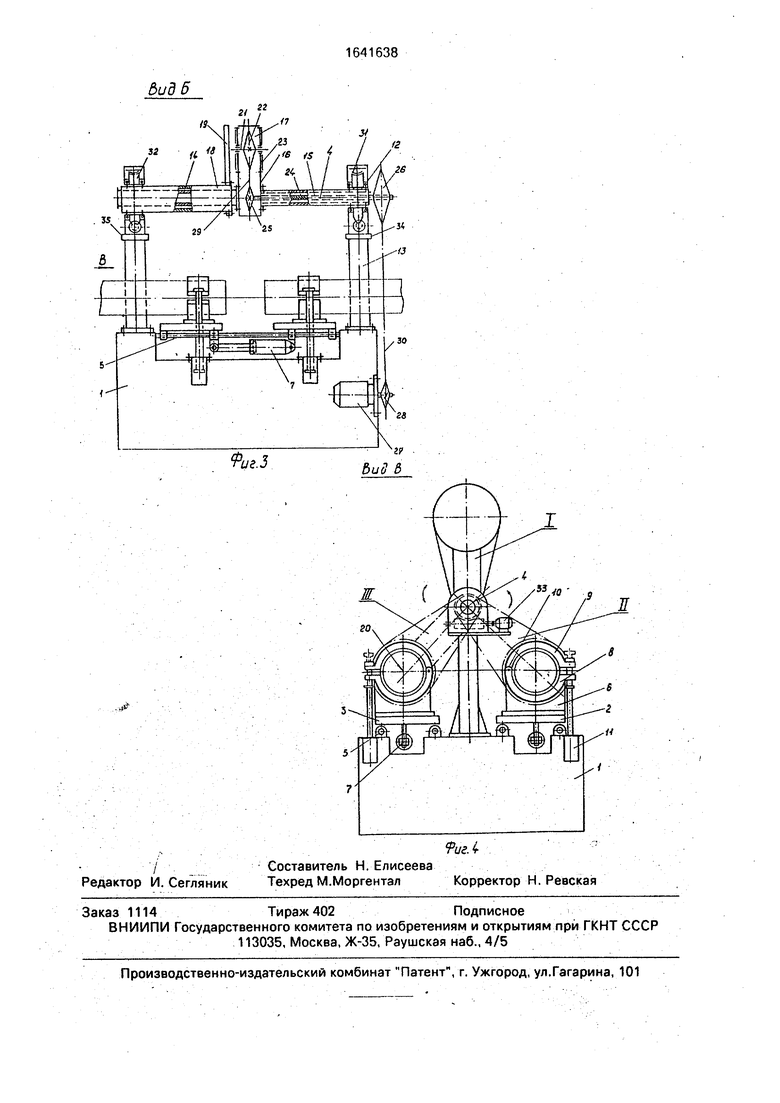

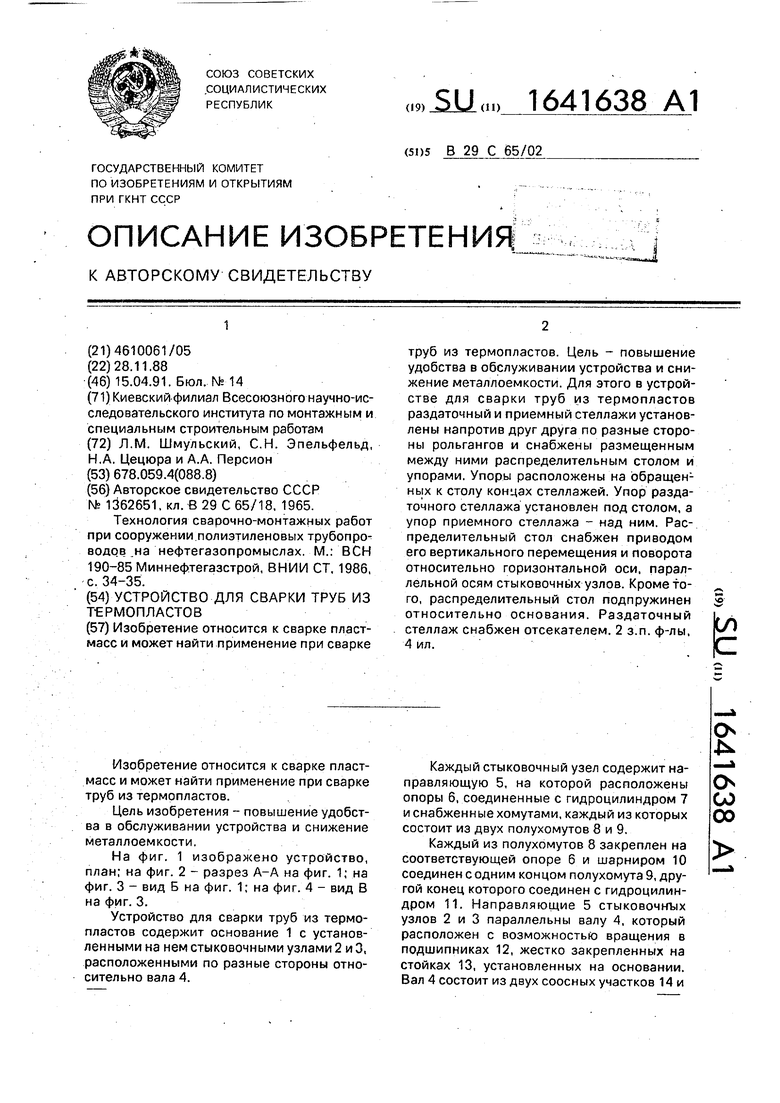

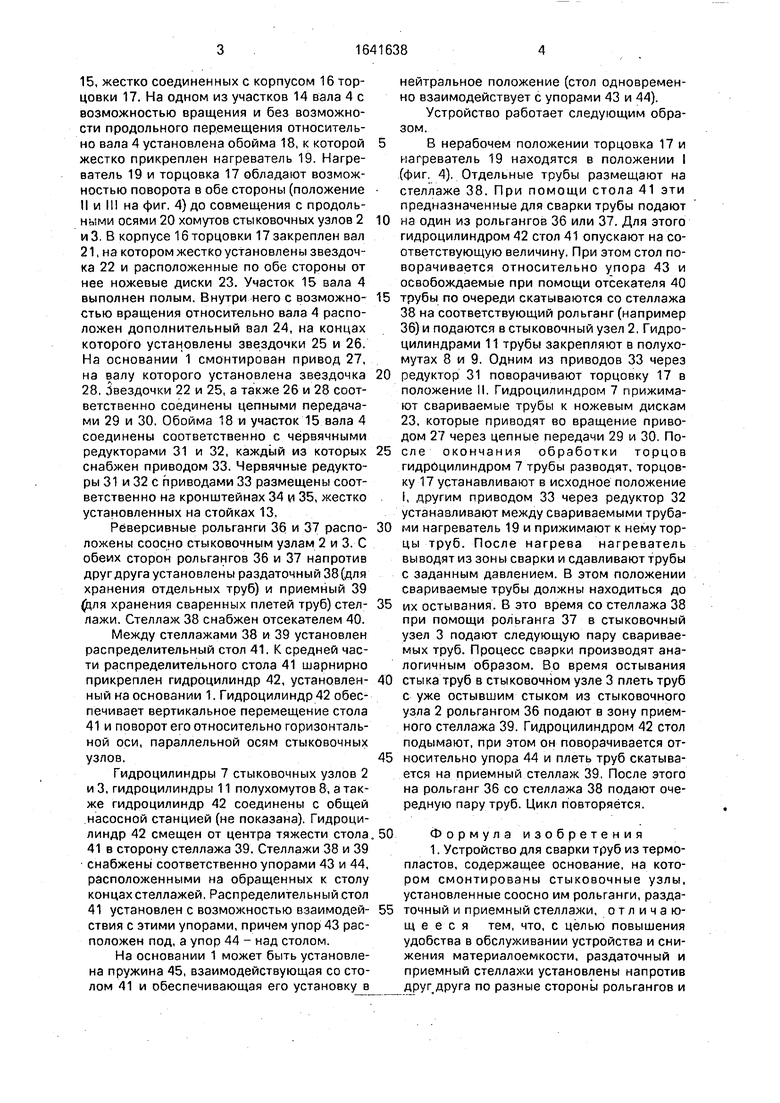

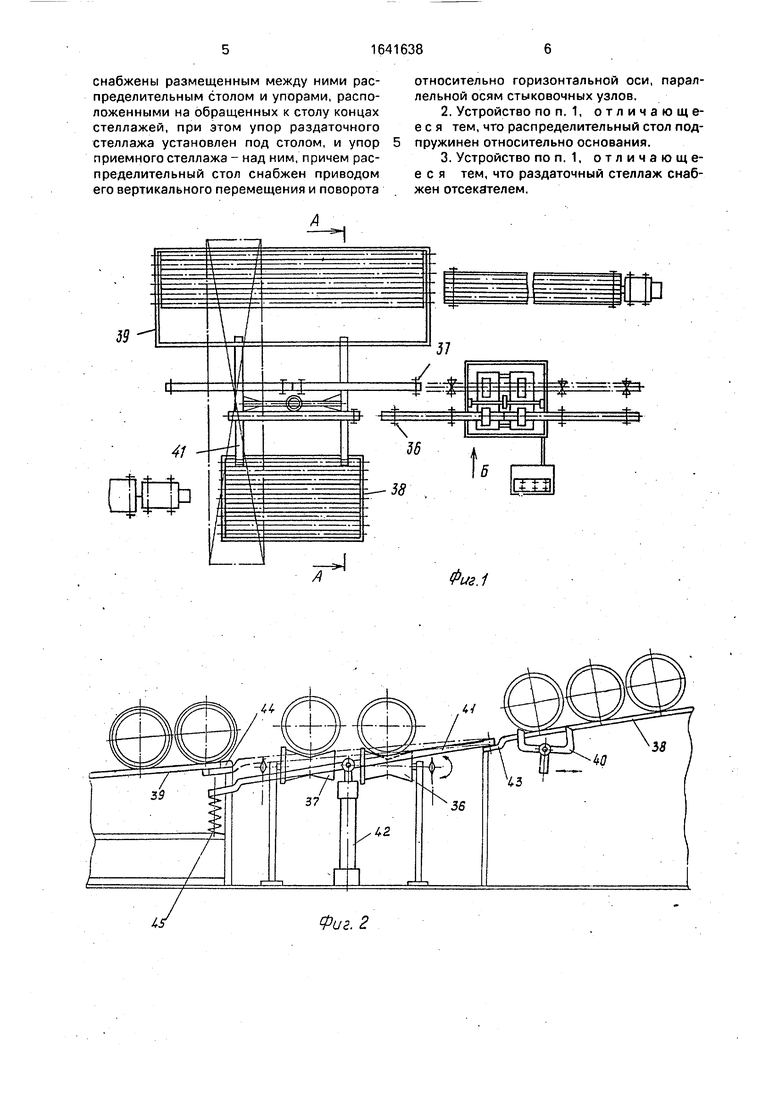

На фиг. 1 изображено устройство, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 3.

Устройство для сварки труб из термопластов содержит основание 1 с установленными на нем стыковочными узлами 2 и 3, расположенными по разные стороны относительно вала 4.

Каждый стыковочный узел содержит направляющую 5, на которой расположены опоры 6, соединенные с гидроцилиндром 7 и снабженные хомутами, каждый из которых состоит из двух полухомутов 8 и 9.

Каждый из полухомутов 8 закреплен на соответствующей опоре 6 и шарниром 10 соединен с одним концом полухомута 9, другой конец которого соединен с гидроцилиндром 11. Направляющие 5 стыковочных узлов 2 и 3 параллельны валу 4, который расположен с возможностью вращения в подшипниках 12, жестко закрепленных на стойках 13, установленных на основании. Вал 4 состоит из двух соосных участков 14 и

сь

о

00 00

15, жестко соединенных с корпусом 16 торцовки 17. На одном из участков 14 вала 4 с возможностью вращения и без возможности продольного перемещения относительно вала 4 установлена обойма 18, к которой жестко прикреплен нагреватель 19. Нагреватель 19 и торцовка 17 обладают возможностью поворота в обе стороны (положение II и 111 на фиг. 4) до совмещения с продольными осями 20 хомутов стыковочных узлов 2 иЗ. В корпусе 16 торцовки 17 закреплен вал 21, на котором жестко установлены звездочка 22 и расположенные по обе стороны от нее ножевые диски 23. Участок 15 вала 4 выполнен полым. Внутри него с возможностью вращения относительно вала 4 расположен дополнительный вал 24, на концах которого установлены звездочки 25 и 26. На основании 1 смонтирован привод 27, на валу которого установлена звездочка 28. Звездочки 22 и 25, а также 26 и 28 соответственно соединены цепными передачами 29 и 30. Обойма 18 и участок 15 вала 4 соединены соответственно с червячными редукторами 31 и 32, каждый из которых снабжен приводом 33. Червячные редукторы 31 и 32 с приводами 33 размещены соответственно на кронштейнах 34 и 35, жестко установленных на стойках 13,

Реверсивные рольганги 36 и 37 расположены соосно стыковочным узлам 2 и 3. С обеих сторон рольгангов 36 и 37 напротив друг друга установлены раздаточный 38 (для хранения отдельных труб) и приемный 39 (для хранения сваренных плетей труб) стеллажи. Стеллаж 38 снабжен отсекателем 40. Между стеллажами 38 и 39 установлен распределительный стол 41. К средней части распределительного стола 41 шарнирно прикреплен гидроцилиндр 42, установленный на основании 1. Гидроцилиндр 42 обеспечивает вертикальное перемещение стола 41 и поворот его относительно горизонтальной оси, параллельной осям стыковочных узлов.

Гидроцилиндры 7 стыковочных узлов 2 и 3, гидроцилиндры 11 полухомутов 8, а также гидроцилиндр 42 соединены с общей насосной станцией (не показана). Гидроцилиндр 42 смещен от центра тяжести стола, 41 в сторону стеллажа 39. Стеллажи 38 и 39 снабжены соответственно упорами 43 и 44, расположенными на обращенных к столу концах стеллажей. Распределительный стол 41 установлен с возможностью взаимодействия с этими упорами, причем упор 43 расположен под, а упор 44 - над столом.

На основании 1 может быть установлена пружина 45, взаимодействующая со столом 41 и обеспечивающая его установку в

нейтральное положение (стол одновременно взаимодействует с упорами 43 и 44).

Устройство работает следующим образом.

В нерабочем положении торцовка 17 и

нагреватель 19 находятся в положении I (фиг. 4). Отдельные трубы размещают на стеллаже 38. При помощи стола 41 эти предназначенные для сварки трубы подают

на один из рольгангов 36 или 37. Для этого гидроцилиндром 42 стол 41 опускают на соответствующую величину. При этом стол поворачивается относительно упора 43 и освобождаемые при помощи отсекателя 40

трубы по очереди скатываются со стеллажа 38 на соответствующий рольганг (например 36) и подаются в стыковочный узел 2, Гидроцилиндрами 11 трубы закрепляют в полухомутах 8 и 9. Одним из приводов 33 через

редуктор 31 поворачивают торцовку 17 в положение II. Гидроцилиндром 7 прижимают свариваемые трубы к ножевым дискам 23, которые приводят во вращение приводом 27 через цепные передачи 29 и 30. Поеле окончания обработки торцов гидроцилиндром 7 трубы разводят, торцовку 17 устанавливают в исходное положение I, другим приводом 33 через редуктор 32 устанавливают между свариваемыми трубами нагреватель 19 и прижимают к нему торцы труб. После нагрева нагреватель выводят из зоны сварки и сдавливают трубы с заданным давлением. В этом положении свариваемые трубы должны находиться до

их остывания. В это время со стеллажа 38 при помощи рольганга 37 в стыковочный узел 3 подают следующую пару свариваемых труб. Процесс сварки производят аналогичным образом. Во время остывания

стыка труб в стыковочном узле 3 плеть труб с уже остывшим стыком из стыковочного узла 2 рольгангом 36 подают в зону приемного стеллажа 39. Гидроцилиндром 42 стол подымают, при этом он поворачивается относительно упора 44 и плеть труб скатывается на приемный стеллаж 39. После этого на рольганг 36 со стеллажа 38 подают очередную пару труб. Цикл повторяется.

Формула изобретения

1. Устройство для сварки труб из термопластов, содержащее основание, на котором смонтированы стыковочные узлы, установленные соосно им рольганги, раздаточный и приемный стеллажи, отличающееся тем, что, с целью повышения удобства в обслуживании устройства и снижения материалоемкости, раздаточный и приемный стеллажи установлены напротив

друг друга по разные стороны рольгангов и

снабжены размещенным между ними распределительным столом и упорами, расположенными на обращенных к столу концах стеллажей, при этом упор раздаточного стеллажа установлен под столом, и упор приемного стеллажа - над ним, причем распределительный стол снабжен приводом его вертикального перемещения и поворота

относительно горизонтальной оси, параллельной осям стыковочных узлов.

2.Устройство по п. 1, отличающееся тем, что распределительный стол подпружинен относительно основания.

3.Устройство по п. 1, отличающееся тем, что раздаточный стеллаж снабжен отсекателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1987 |

|

SU1455532A2 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Устройство для сварки труб из термопластов | 1984 |

|

SU1146929A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1309459A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Способ и поточно-механизированная линия для изготовления спиралей из труб | 1981 |

|

SU984777A1 |

| Установка для сварки полимерных труб | 1985 |

|

SU1362651A1 |

| Устройство для сварки труб из термопластов | 1986 |

|

SU1435480A1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| Поточная линия для очистки и изоляции наружной поверхности труб | 1968 |

|

SU897318A1 |

Изобретение относится к сварке пластмасс и может найти применение при сварке труб из термопластов. Цель - повышение удобства в обслуживании устройства и снижение металлоемкости. Для этого в устройстве для сварки труб из термопластов раздаточный и приемный стеллажи установлены напротив друг друга по разные стороны рольгангов и снабжены размещенным между ними распределительным столом и упорами. Упоры расположены на обращен1 ных к столу концах стеллажей. Упор раздаточного стеллажа установлен под столом, а упор приемного стеллажа - над ним. Распределительный стол снабжен приводом его вертикального перемещения и поворота относительно горизонтальной оси. параллельной осям стыковочных узлов. Кроме того, распределительный стол подпружинен относительно основания. Раздаточный стеллаж снабжен отсекателем. 2 з.п. ф-лы, 4 ил. w Ё

Фиг. 2

Фиг.1

&идб

w.

г

| Установка для сварки полимерных труб | 1985 |

|

SU1362651A1 |

| Солесос | 1922 |

|

SU29A1 |

| Технология сварочно-монтажных работ при сооружении полиэтиленовых трубопроводов на нефтегазопромыслах | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1991-04-15—Публикация

1988-11-28—Подача