Изобретение относится к сварке пластмасс, а именно к устройствам для резки и сварки труб из термопластов как соосно, так и под углом, а также для формования бурта или раструба на трубах.

Цель изобретения - улучшение условий эксплуатации.

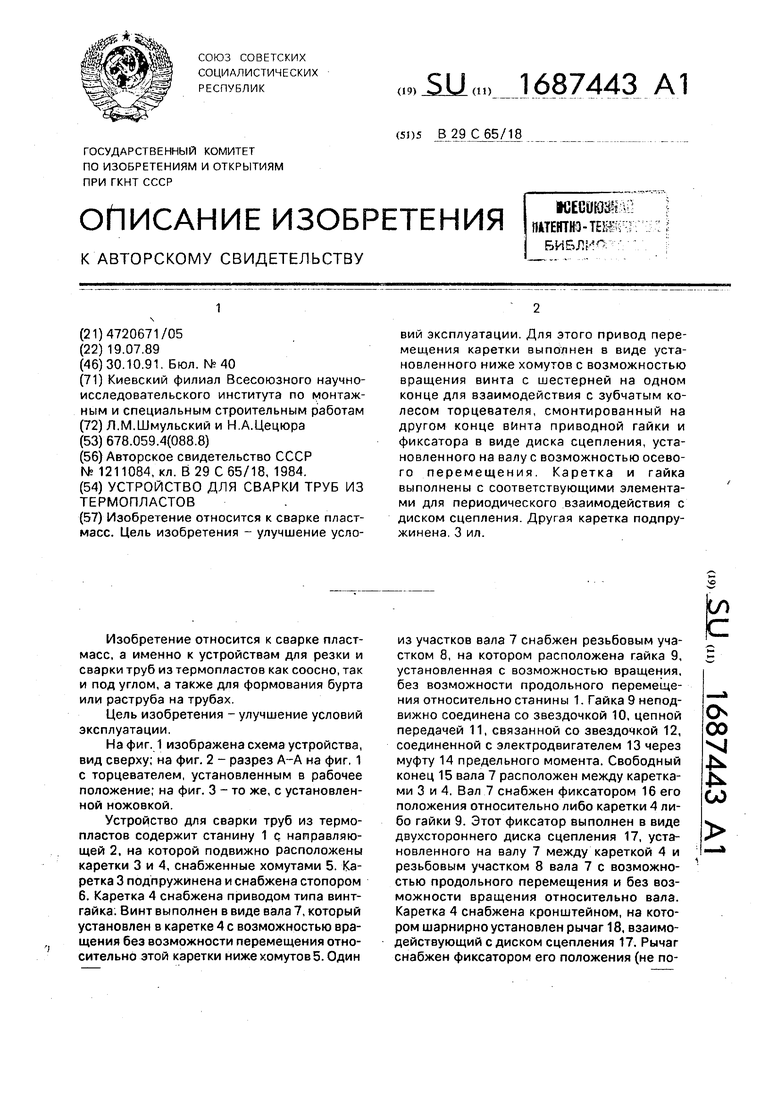

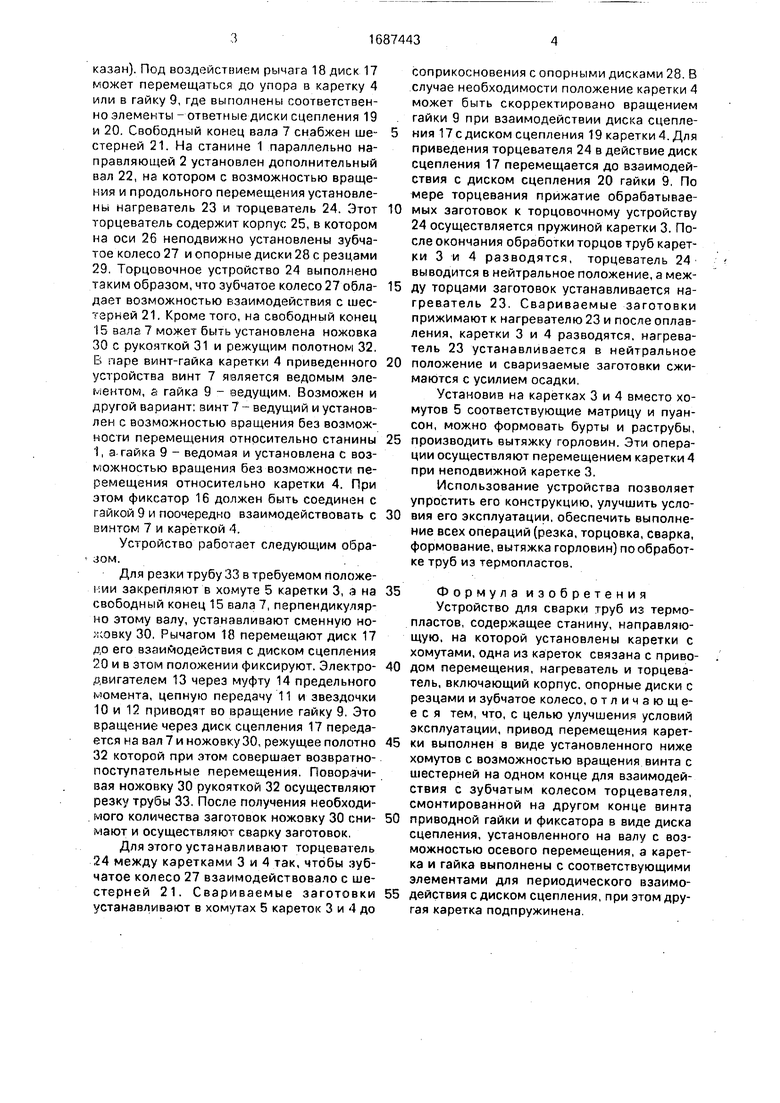

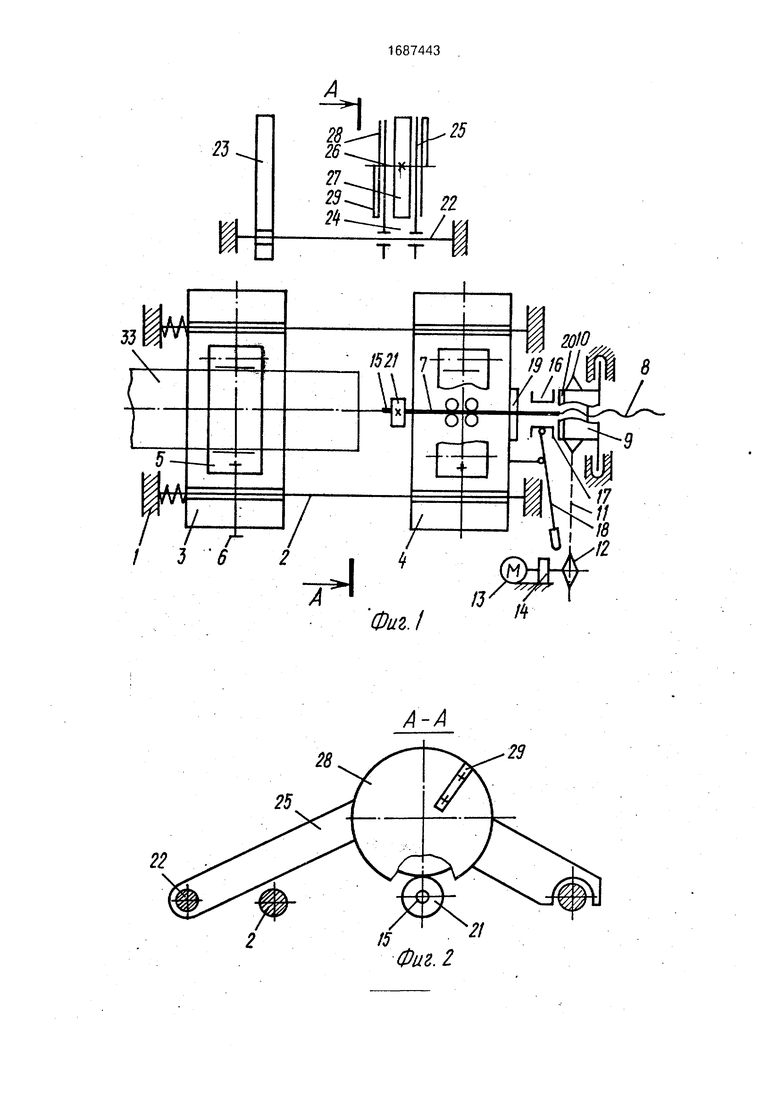

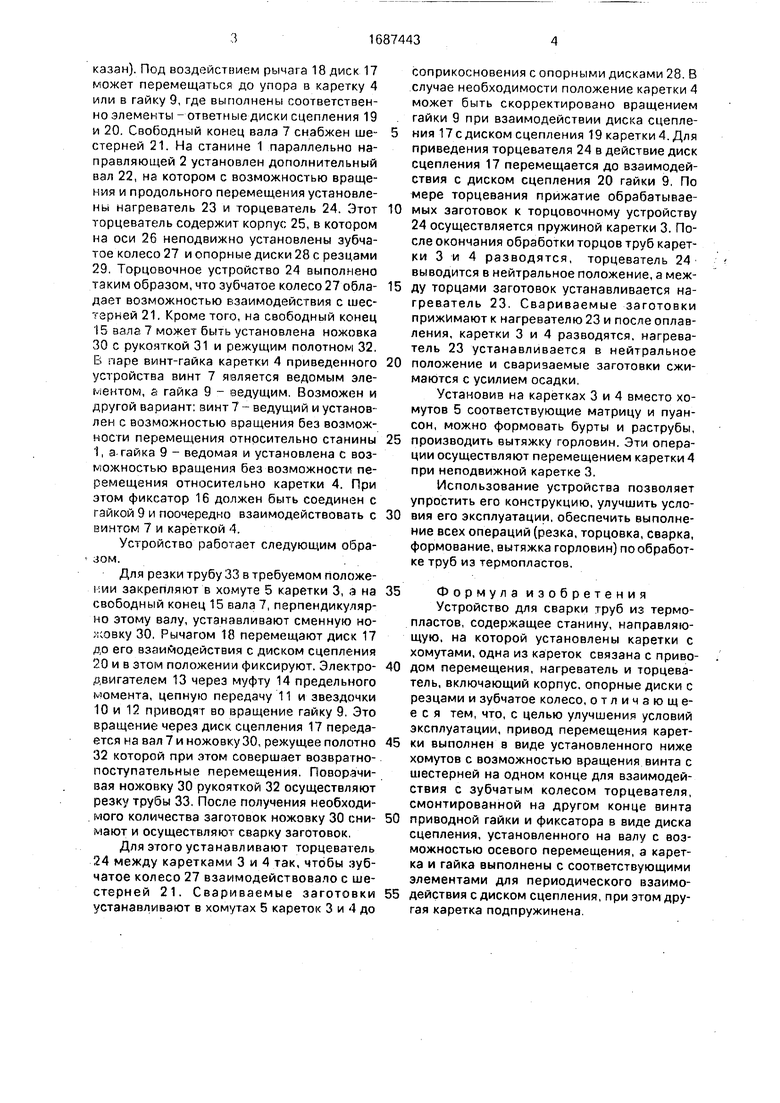

На фиг. 1 изображена схема устройства, вид сверху; на фиг. 2 - разрез А-А на фиг, 1 с торцевателем, установленным в рабочее положение; на фиг. 3 - то же, с установленной ножовкой.

Устройство для сварки труб из термопластов содержит станину 1 с направляющей 2, на которой подвижно расположены каретки 3 и 4, снабженные хомутами 5. Каретка 3 подпружинена и снабжена стопором 6. Каретка 4 снабжена приводом типа винт- гайка. Винт выполнен в виде вала 7, который установлен в каретке 4 с возможностью вращения без возможности перемещения относительно этой каретки ниже хомутов 5. Один

из участков вала 7 снабжен резьбовым участком 8, на котором расположена гайка 9, установленная с возможностью вращения, без возможности продольного перемещения относительно станины 1. Гайка 9 неподвижно соединена со звездочкой 10, цепной передачей 11, связанной со звездочкой 12, соединенной с электродвигателем 13 через муфту 14 предельного момента. Свободный конец 15 вала 7 расположен между каретками 3 и 4, Вал 7 снабжен фиксатором 16 его положения относительно либо каретки 4 либо гайки 9. Этот фиксатор выполнен в виде двухстороннего диска сцепления 17, установленного на валу 7 между кареткой 4 и резьбовым участком 8 вала 7 с возможностью продольного перемещения и без возможности вращения относительно вала. Каретка 4 снабжена кронштейном, на котором шарнирно установлен рычаг 18, взаимодействующий с диском сцепления 17. Рычаг снабжен фиксатором его положения (не поё

О 00

ё

Сл)

казан). Под воздействием рычага 18 диск 17 может перемещаться до упора в каретку 4 или в гайку 9, где выполнены соответственно элементы - ответные диски сцепления 19 и 20. Свободный конец вала 7 снабжен шестерней 21. На станине 1 параллельно направляющей 2 установлен дополнительный вал 22, на котором с возможностью вращения и продольного перемещения установлены нагреватель 23 и торцеватель 24. Этот торцеватель содержит корпус 25, в котором на оси 26 неподвижно установлены зубчатое колесо 27 и опорные диски 28 с резцами 29. Торцовочное устройство 24 выполнено таким образом, что зубчатое колесо 27 обладает возможностью взаимодействия с шес- тэрней 21. Кроме того, на свободный конец 15 вала 7 может быть установлена ножовка 30 с рукояткой 31 и режущим полотном 32, Б паре винт-гайка каретки 4 приведенного устройства винт 7 является ведомым элементом, а гайка 9 - ведущим. Возможен и другой вариант: винт 7 - ведущий и установлен с возможностью вращения без возможности перемещения относительно станины 1, а гайка 9 - ведомая и установлена с возможностью вращения без возможности перемещения относительно каретки 4. При этом фиксатор 16 должен быть соединен с гайкой 9 и поочередно взаимодействовать с винтом 7 и кареткой 4.

Устройство работает следующим обра- зом.

Для резки трубу 33 в требуемом положении закрепляют в хомуте 5 каретки 3, а на свободный конец 15 вала 7, перпендикулярно этому валу, устанавливают сменную но- лсовку 30. Рычагом 18 перемещают диск 17 до его взаимодействия с диском сцепления 20 и в этом положении фиксируют. Электродвигателем 13 через муфту 14 предельного момента, цепную передачу 11 и звездочки 10 и 12 приводят во вращение гайку 9. Это вращение через диск сцепления 17 передается на вал 7 и ножовку 30, режущее полотно 32 которой при этом совершает возвратно- поступательные перемещения. Поворачивая ножовку 30 рукояткой 32 осуществляют резку трубы 33, После получения необходимого количества заготовок ножовку 30 снимают и осуществляют сварку заготовок.

Для этого устанавливают торцеватель 24 между каретками 3 и 4 так, чтобы зубчатое колесо 27 взаимодействовало с шестерней 21. Свариваемые заготовки устанавливают в хомутах 5 кареток 3 и 4 до

соприкосновения с опорными дисками 28. В случае необходимости положение каретки 4 может быть скорректировано вращением гайки 9 при взаимодействии диска сцепления 17сдиском сцепления 19 каретки4. Для приведения торцевателя 24 в действие диск сцепления 17 перемещается до взаимодействия с диском сцепления 20 гайки 9. По мере торцевания прижатие обрабатываемых заготовок к торцовочному устройству 24 осуществляется пружиной каретки 3. После окончания обработки торцов труб каретки 3 и 4 разводятся, торцеватель 24 выводится в нейтральное положение, а между торцами заготовок устанавливается нагреватель 23. Свариваемые заготовки прижимают к нагревателю 23 и после оплавления, каретки 3 и 4 разводятся, нагреватель 23 устанавливается в нейтральное

положение и свариваемые заготовки сжимаются с усилием осадки.

Установив на каретках 3 и 4 вместо хомутов 5 соответствующие матрицу и пуансон, можно формовать бурты и раструбы,

производить вытяжку горловин. Эти операции осуществляют перемещением каретки 4 при неподвижной каретке 3.

Использование устройства позволяет упростить его конструкцию, улучшить условия его эксплуатации, обеспечить выполнение всех операций (резка, торцовка, сварка, формование, вытяжка горловин) по обработке труб из термопластов.

Формула изобретения

Устройство для сварки труб из термопластов, содержащее станину, направляющую, на которой установлены каретки с хомутами, одна из кареток связана с приводом перемещения, нагреватель и торцеватель, включающий корпус, опорные диски с резцами и зубчатое колесо, отличающееся тем, что, с целью улучшения условий эксплуатации, привод перемещения карет5 ки выполнен в виде установленного ниже хомутов с возможностью вращения винта с шестерней на одном конце для взаимодействия с зубчатым колесом торцевателя, смонтированной на другом конце винта

0 приводной гайки и фиксатора в виде диска сцепления, установленного на валу с возможностью осевого перемещения, а каретка и гайка выполнены с соответствующими элементами для периодического взаимо5 действия с диском сцепления, при этом другая каретка подпружинена.

I 3 6

8

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки труб из термопластов и устройство для его осуществления | 1988 |

|

SU1627414A1 |

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1819224A3 |

| Устройство для контактной сварки пластмассовых деталей | 1985 |

|

SU1326440A1 |

| Устройство для контактной сварки труб из термопластов | 1985 |

|

SU1281436A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2006 |

|

RU2314923C1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

| Устройство для сварки труб из термопластов | 1983 |

|

SU1246526A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1435482A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1321605A1 |

Изобретение относится к сварке пластмасс. Цель изобретения - улучшение условий эксплуатации. Для этого привод перемещения каретки выполнен в виде установленного ниже хомутов с возможностью вращения винта с шестерней на одном конце для взаимодействия с зубчатым колесом торцевателя, смонтированный на другом конце винта приводной гайки и фиксатора в виде диска сцепления, установленного на валу с возможностью осевого перемещения. Каретка и гайка выполнены с соответствующими элементами для периодического взаимодействия с диском сцепления. Другая каретка подпружинена. 3 ил.

28

A-A

23

Фиг. 2

А-А

| Устройство для сварки труб из термопластов | 1984 |

|

SU1211084A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-10-30—Публикация

1989-07-19—Подача