5 f

фае. i

прокатки, м/с, ДЬ заготовки, MJ

.

абсолютное об- R - радиус вал-

If м. Устройство для прокатки профилей на ребро включает.вводную проводку прокатного стана, содержащего корпус 1, направляющий пропуск

2 с хвостовиком 3,, расположенным между двумя источниками 4 колебаний, например электромагнитами, смонтированный в корпусе 1 с возмож ностью поворота относительно оси прокатки. 2 с,п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Способ настройки роликовой проводки прокатной клети и устройство для его осуществления | 1981 |

|

SU975132A1 |

| Привалковая арматура прокатного стана | 2016 |

|

RU2625517C1 |

| Проводковая арматура | 1986 |

|

SU1424897A1 |

| Выводная направляющая проводка | 1982 |

|

SU1045973A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1999 |

|

RU2165808C1 |

| Способ задачи горячей полосы прокатаВ КлЕТь пРОКАТНОгО CTAHA | 1979 |

|

SU808176A1 |

| СПОСОБ ПРОКАТКИ ПРУТКОВ И ПРОВОЛОКИ НА РЕВЕРСИВНЫХ СТАНАХ И СИСТЕМА ПРОВОДКОВОЙ АРМАТУРЫ ПРОКАТНЫХ КЛЕТЕЙ | 1992 |

|

RU2105619C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2024 |

|

RU2834940C1 |

Изобретение относится к прокатному производству. Изобретение наиболее эффективно может быть использовано при прокатке жаропрочных и порошковых материалов на станах с многовалковыми калибрами. Цель изобретения - повьппение качества проката путем увеличения точности ориентации заготовки на ребро относительно .калибра валков и устранения застревания заготовки в проводке. Способ прокатки профилей на ребро включает задачу заготовки в валковую арматуру с ходовым зазором и удержание ее от сваливания в ней. Новизна способа состоит в том, что заготовке во время прокатки сообщают колебания вокруг продольной оси заготовки на угол у 2arcsin(h ()/2ho , где h - размер стороны калибра вводной арматуры, м; h - минимальный .размер сечения заготовки, м, с частотой -3 V/JihR , где V - скорость / i сл

1

Изобретение относится к прокатно- мУ производству и может быть исполь- зсвано при прокатке жаропрочных и порошковых материалов на станах с М1 оговалковыми калибрами,

Цель изобретения. - повыщение ка- че|ства проката путем увел1гч.ения точности ориентации заготовки на ребре относительно калибров валков и устранения застревания заготовки в проводке„

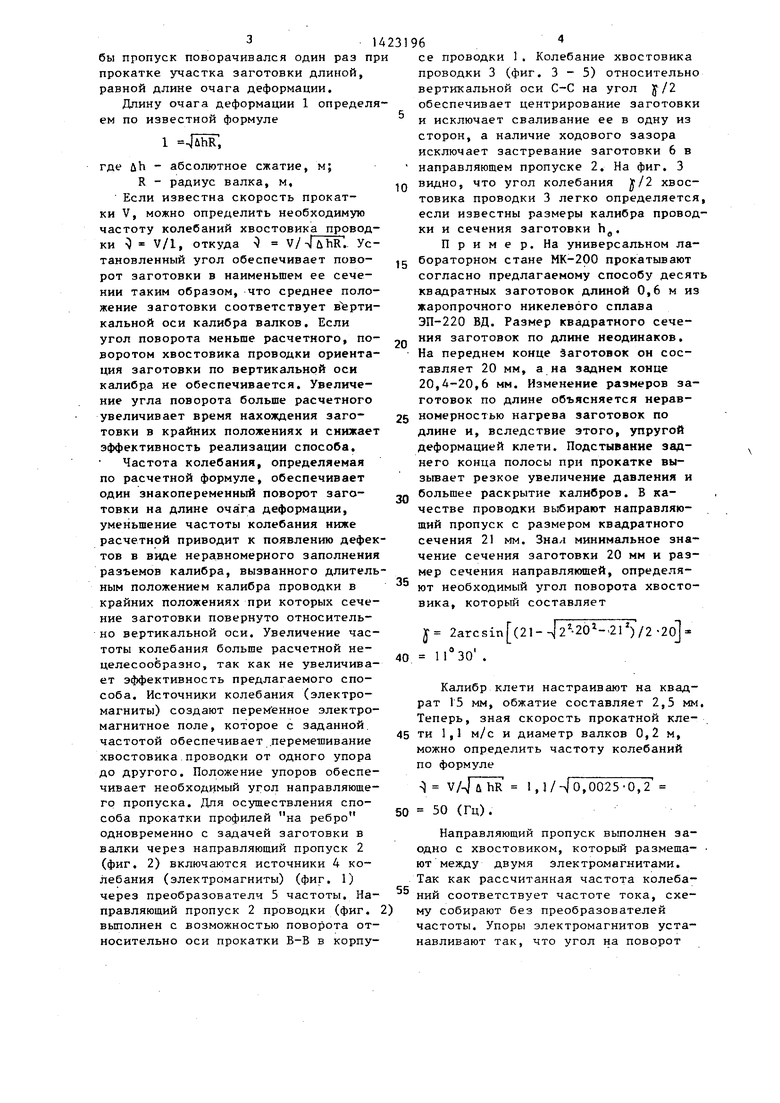

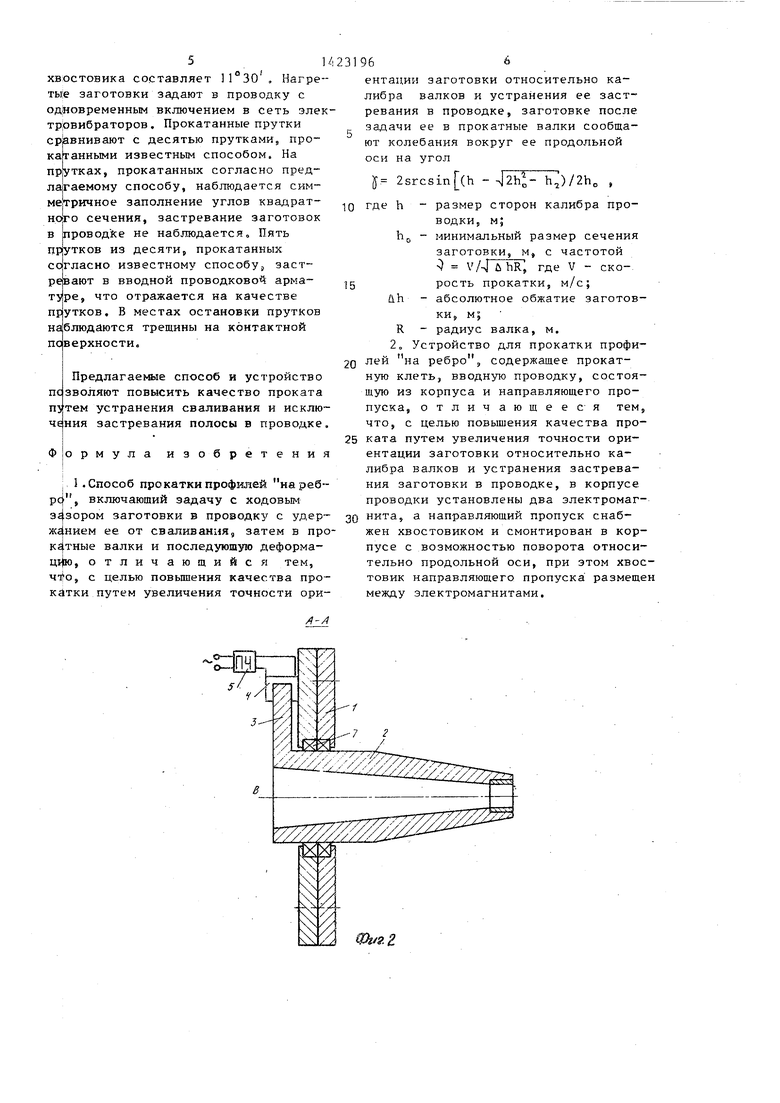

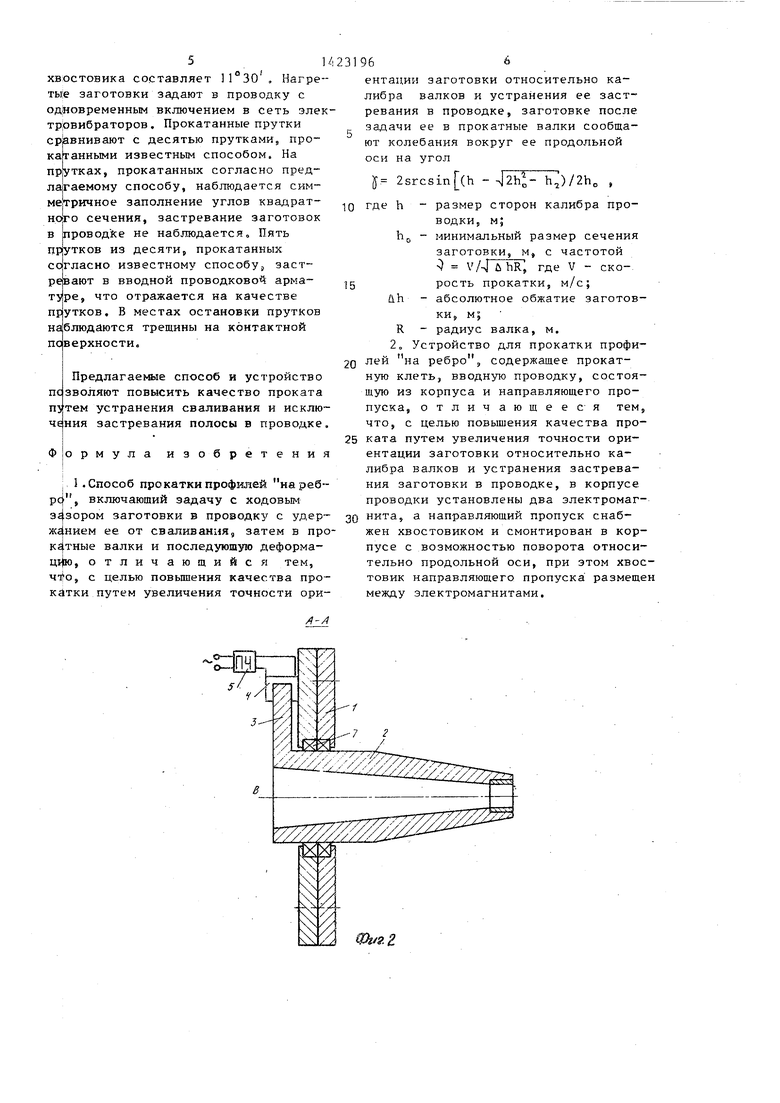

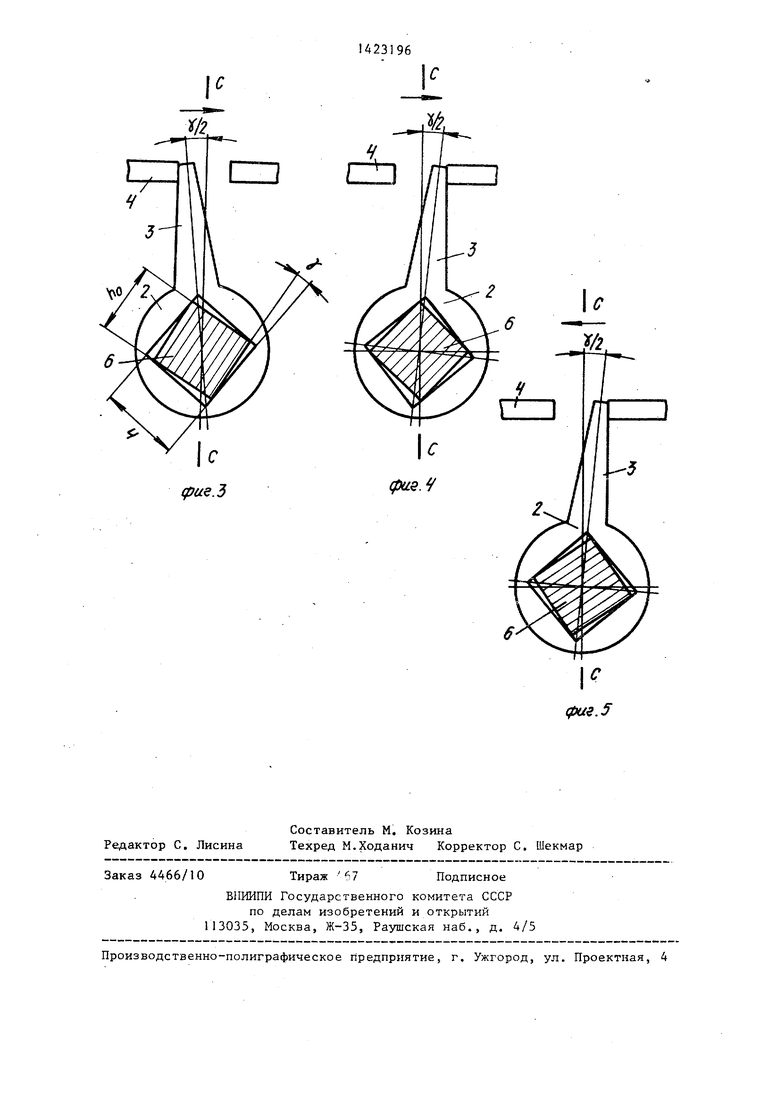

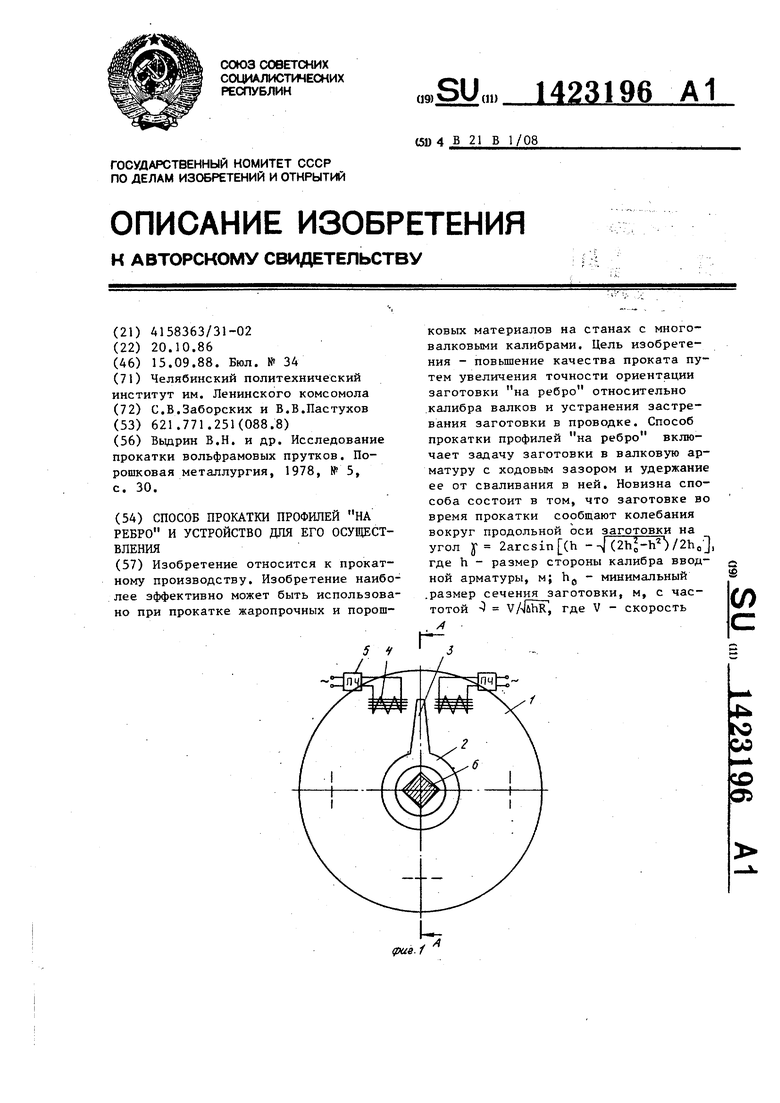

: На фиг, 1 схематически показано предлагаемое устройство для прокатки профилей на ребро общий вид; на 2 - разрез А-А на фиг, I; на ф1|го 3 - момент начала движения хвое тс|вика проводки вправо; на фиг, 4 - мс|мент завершения движения хвостовику проводки вправо5 на фиг„ 5 - мо- MtJHT начала движения хвостовика про- вддки влево.

Устройство состоит (фиг 1) из корпуса 1 проводкИа направляющего пропуска 2 с хвостовиком 3, источни- к4в 4 колебаний (электромагв;итов), п еобразов ателей 5 частоты заготовки и шарикоподшипников 7 (фиг, 2).

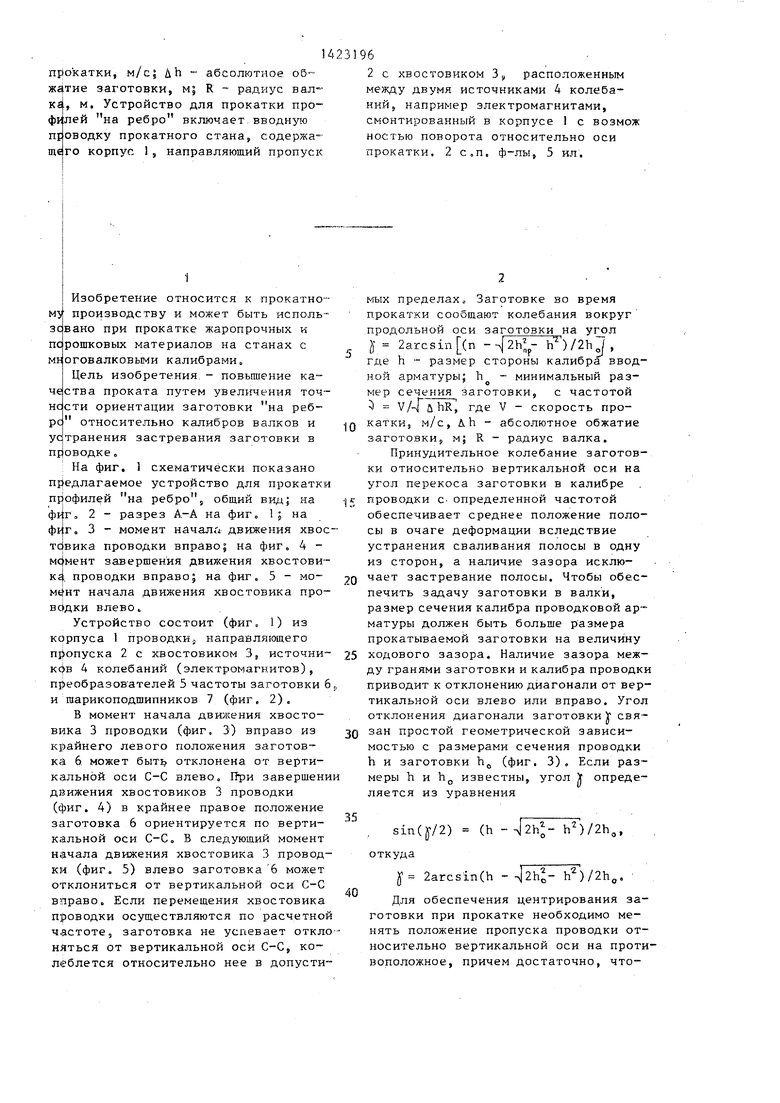

В момент начала движения хвостовика 3 проводки (фиг, 3) вправо из крайнего левого положения заготовка 6. может 6ыт1) отклонена от вертикальной оси С-С влево, При заверщен дйижения хвостовиков 3 проводки (фиг. 4) в крайнее правое положение заготовка 6 ориентируется по вертикальной оси С-Со В следующий момент начала движения хвостовика 3 проводки (фиг. 5) влево заготовка 6 может отклониться от вертикальной оси С-С вправо. Если перемещения хвостовика проводки осуществляются по расчетно частоте, заготовка не успевает отклняться от вертикальной оси С-С, ко- Л(Е блется относительно нее в допусти

мых пределах.. Заготовке во время прокатки сообщают колебания вокруг продольной оси заготовки на угол J 2arcsin(n --л|2Ь р- h ), где h - размер стороны калибра вводной арматуры; h - минимальный размер сечения заготовки, с частотой 1 V/-J U hR, где V - скорость прокатки, м/с, лЬ - абсолютное обжатие заготовки, м; R - радиус валка.

Принудительное колебание заготовки относительно вертикальной оси на угол перекоса заготовки в калибре проводки с- определенной частотой обеспечивает среднее положение полосы в очаге деформации вследствие устранения сваливания полосы в одну из сторон, а наличие зазора исключает застревание полосы. Чтобы обеспечить задачу заготовки в валки, размер сечения калибра проводковой арматуры должен быть больше размера прокатываемой заготовки на величину ходового зазора. Наличие зазора между гранями заготовки и калибра проводк приводит к отклонению диагонали от вертикальной оси влево или вправо. Угол отклонения диагонали заготовки jj связан простой геометрической зависимостью с размерами сечения проводки h и заготовки h (фиг, 3), Если размеры h и hg известны, угол J определяется из уравнения

sin(y/2) (h - -42Ь1- h)/2h

о

откуда

У 2arcsin(h - )/2Ь„,

Для обеспечения центрирования заготовки при прокатке необходимо менять положение пропуска проводки относительно вертикальной оси на противоположное, причем достаточно, что314231

бы пропуск поворачивался один раз при прокатке участка заготовки длиной, равной длине очага деформации.

Длину очага деформации 1 определяем по известной формуле

где лЬ - абсолютное сжатие, м; R - радиус валка, м,

Если известна скорость прокатки V, можно определить необходимую частоту колебаний хвостовика провод- ки V/1, откуда -5 V/ -J йЬК .. Установленный угол обеспечивает поворот заготовки в наименьшем ее сечении таким образом, что среднее положение заготовки соответствует вЪрти- кальной оси калибра валков. Если угол поворота меньше расчетного, поворотом хвостовика проводки ориентация заготовки по вертикальной оси калибра не обеспечивается. Увеличение угла поворота больше расчетного увеличивает время нахождения заготовки в крайних положениях и снижает эффективность реализации способа.

Частота колебания, определяемая по расчетной формуле, обеспечивает один знакопеременный поворот заготовки на длине очага деформации, уменьшение частоты колебания ниже расчетной приводит к появлению дефектов в виде неравномерного заполнения разъемов калибра, вызванного длительным положением калибра проводки в крайних положениях при которых сечение заготовки повернуто относительно вертикальной оси. Увеличение частоты колебания больше расчетной нецелесообразно, так как не увеличивает эффективность предлагаемого способа. Источники колебания (электромагниты) создают перем енное электромагнитное поле, которое с заданной, частотой обеспечивает .перемешивание хвостовика проводки от одного упора до другого. Положение упоров обеспечивает необходимый угол направляющего пропуска. Для осуществления способа прокатки профилей на ребро одновременно с задачей заготовки в валки через направляющий пропуск 2 (фиг. 2) включаются источники 4 колебания (электромагниты) (фиг. 1) через преобразователи 5 частоты. Направляющий пропуск 2 проводки (фиг. выполнен с возможностью поворота относительно оси прокатки Б-В в корпу

0

5

0

5

0

5

96

се проводки 1. Колебание хвостовика проводки 3 (фиг. 3-5) относительно вертикальной оси С-С на угол jf/2 обеспечивает центрирование заготовки и исключает сваливание ее в одну из сторон, а наличие ходового зазора исключает застревание заготовки 6 в направляющем пропуске 2. На фиг. 3 видно, что угол колебания у/2 хвостовика проводки 3 легко определяется, если известны размеры калибра проводки и сечения заготовки hg.

Приме р. На универсальном лабораторном стане МК-2рО прокатывают согласно предлагаемому способу десять квадратных заготовок длиной 0,6 м из жаропрочного никелевого сплава ЭП-220 ВД. Размер квадратного сечения заготовок по длиие неодинаков. На переднем конце Заготовок он составляет 20 мм, а на задием конце 20,4-20,6 мм. Изменение размеров заготовок по длине объясняется неравномерностью нагрева заготовок по длине и, вследствие этого, упругой деформацией клети. Подстывание заднего конца полосы при прокатке вызывает резкое увеличение давления и большее раскрытие калибров. В качестве проводки выбирают направляющий пропуск с размером квадратного сечения 21 мм. Знал минимальное значение сечения заготовки 20 мм и размер сечения направляющей, определяют необходимый угол поворота хвостовика, который составляет

40

45

J 2arcsin(.2lV/2-2o - П ЗО .

Калибр клети настраивают на квадрат 15 мм, обжатие составляет 2,5 мм Теперь, зная скорость прокатной клети 1,1 м/с и диаметр валков 0,2 м, можно определить частоту колебаний по формуле

50

55

Л hR 1,1/ -л 0,00250,2 50 (Гц).

Направляющий пропуск выполнен заодно с хвостовиком, который размещают между двумя электромагнитами. Так как рассчитанная частота колебаний соответствует частоте тока, схему собирают без преобразователей частоты. Упоры электромагнитов устанавливают так, что угол на поворот

хвостовика составляет 11°30 , Нагретые заготовки задают в проводку с одновременным включением в сеть злек- тр овибратсров. Прокатанные прутки сравнивают с десятью прутками, прокатанными известным способом. На прутках, прокатанных согласно предлагаемому способу, наблюдается симметричное заполнение углов квадрат- Hoiro сечения, застревание заготовок в провод Ке не наблюдается. Пять прутков из десяти, прокатанных согласно известному способу, застревают в вводной проводковой арматуре, что отражается на качестве прутков. В местах остановки прутков наблюдаются трещины на контактной поверхности.

Предлагаеьше способ и устройство пс1зволяют повысить качество проката устранения сваливания и исклю- чдния застревания полосы в проводке.

Ф

ормула изобретения

15

231966

ентации заготовки относительно калибра валков и устранения ее застревания в проводке, заготовке после 1 задачи ее в прокатные валки сообщают колебания вокруг ее продольной оси на угол

J. 2srcsin(h - )/2h, ,

10 где h - размер сторон калибра проводки, м;

минимальный размер сечения заготовки, м, с частотой /-л U hRJ где V - СКО-. рость прокатки, м/с; абсолютное обжатие заготовки, м;

радиус валка, м.

2„ Устройство для прокатки профилей на ребро, содержащее прокатную клеть, вводную проводку, состоящую из корпуса и направляющего пропуска, отличающее С я тем, что, с целью повышения качества про- 25 ката путем увеличения точности ориентации заготовки относительно калибра валков и устранения застревания заготовки в проводке, в корпусе проводки установлены два электромаг- 30 нита, а направляющий пропуск снабжен хвостовиком и смонтирован в корпусе с возможностью поворота относительно продольной оси, при этом хвостовик направляющего пропуска размещен между электромагнитами.

20

h. uh R h. uh R.г

| Выдрин В.Н | |||

| и др | |||

| Исследование прокатки вольфрамовых прутков | |||

| Порошковая металлургия, 1978, № 5, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-09-15—Публикация

1986-10-20—Подача