Изобретение касается производства сварных электровакуумных приборов, в частности газоразрядных ламп из кварцевого стекла, и может быть применено при механизации процесса сборки в крупносерийном и массовом производстве электровакуумных и стеклянных приборов. Приборы типа газоразрядных ламп, как правило, состоят из кварцевого баллона с симметрично и соосно к нему расположенными кварцевыми ножками с впаянными в них металлическими рабочими частями прибора. В процессе сборки прибора сварка кварцевых деталей между собой обычно производится опытными кварцедувами вручную вращением свариваемого участка в пламени газовой горелки. Нужный промежуток между рабочими частями и их соосность внутри прибора кварцедув вынужден определять визуально и в случае обнаружения недопустимых отклонеНИИ при проверке прибора косвенным замером на контрольной установке исправлять вторичным прогревом. Вследствие окисления внутренних металлических частей при сборке приборов необходимо проводить последующую регенерацию окислов. бабками, снабженными центрирующими зажимными патронами, с соосно и синхронно вращающимися щпинделями и узлом газопламенных горелок. Однако при использовании такого устройства точность взаимного положения рабочих частей внутри прибора доводится кварцедувом визуально, а окисление частей внутри прибора полностью не может быть устранено. Задачей предлагаемого механизированного устройства для сборки электровакуумных приборов является осуществление точной взаимной установки рабочих размеров с единовременной фиксацией частей прибора до сварки его, сохранение требуемой точности в процессе сварки двух его швов и предохранение от окисления деталей, расположенных внутри прибора. Задача рещается путем выполнения средней из имеющихся в устройстве трех бабок с полым шпинделем и снабжения его съемным установочным калибром, раздельно фиксируемыми крепежными губками и золотником для подачи внутрь прибора инертного газа во время вращения прибора при сварке. На фиг. 1 изображено предлагаемое устройство с разведенными крайними бабками (вид сбоку), на фиг. 2 показан шпиндель средней бабки с собранными под сварку частями прибора (продольный разрез).

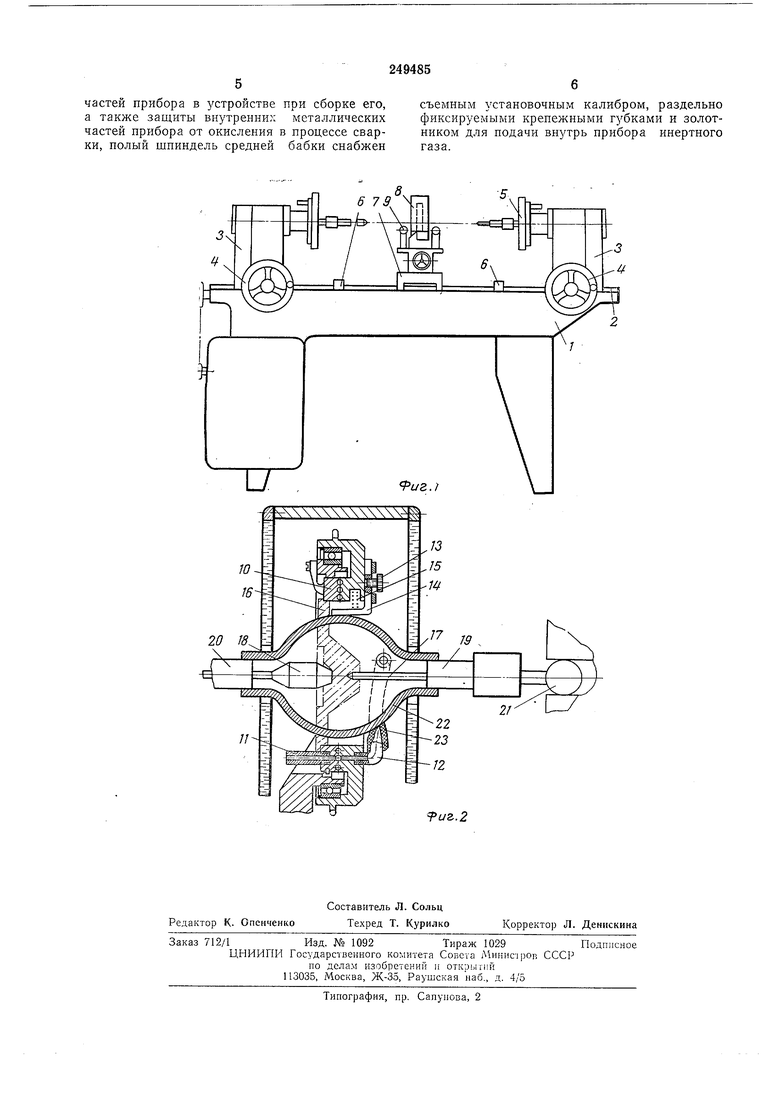

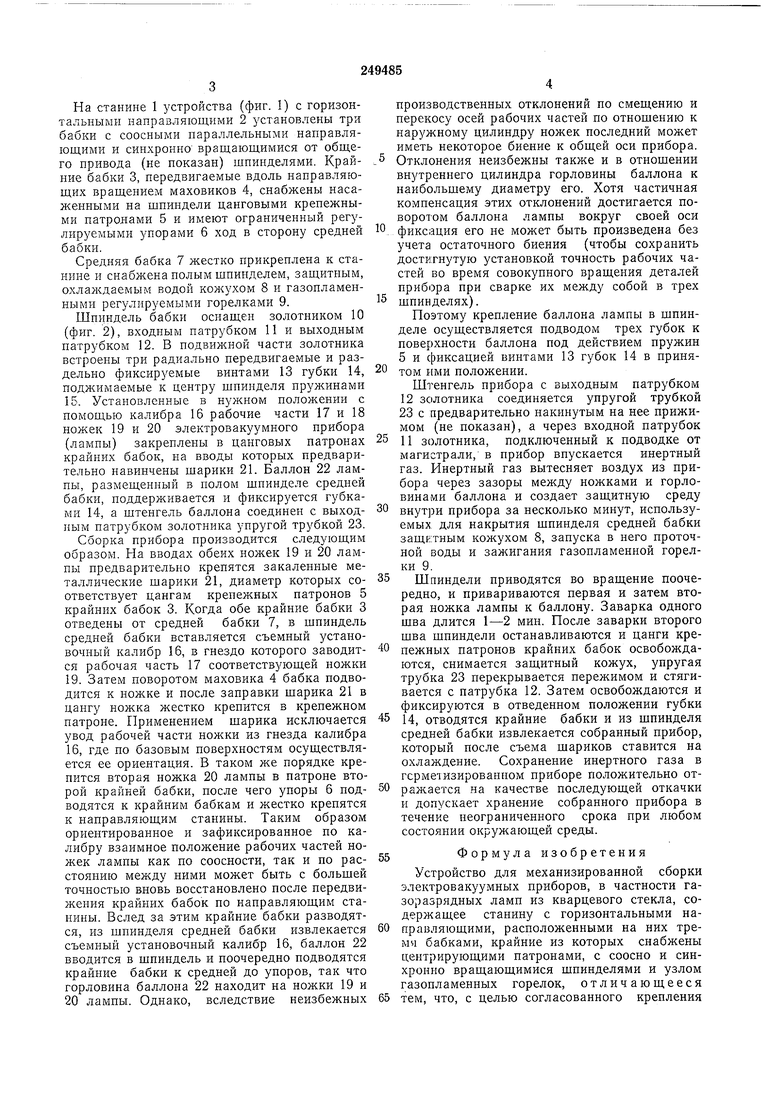

На станине 1 устройства (фиг. I) с горизонтальными направляющими 2 установлены три бабки с соосными параллельными направляющими и синхронно вращающимися от общего привода (не показан) шпинделями. Крайние бабки 3, передвигаемые вдоль направляющих вращением маховиков 4, снабжены насаженными на шпиндели цанговыми крепежными патронами 5 и имеют ограниченный регулируемыми упорами 6 ход в сторону средней бабки.

Средняя бабка 7 жестко прикреплена к станине и снабжена полым шпинделем, защитным, охлаждаемым водой кожухом 8 и газопламенными регулируемыми горелками 9.

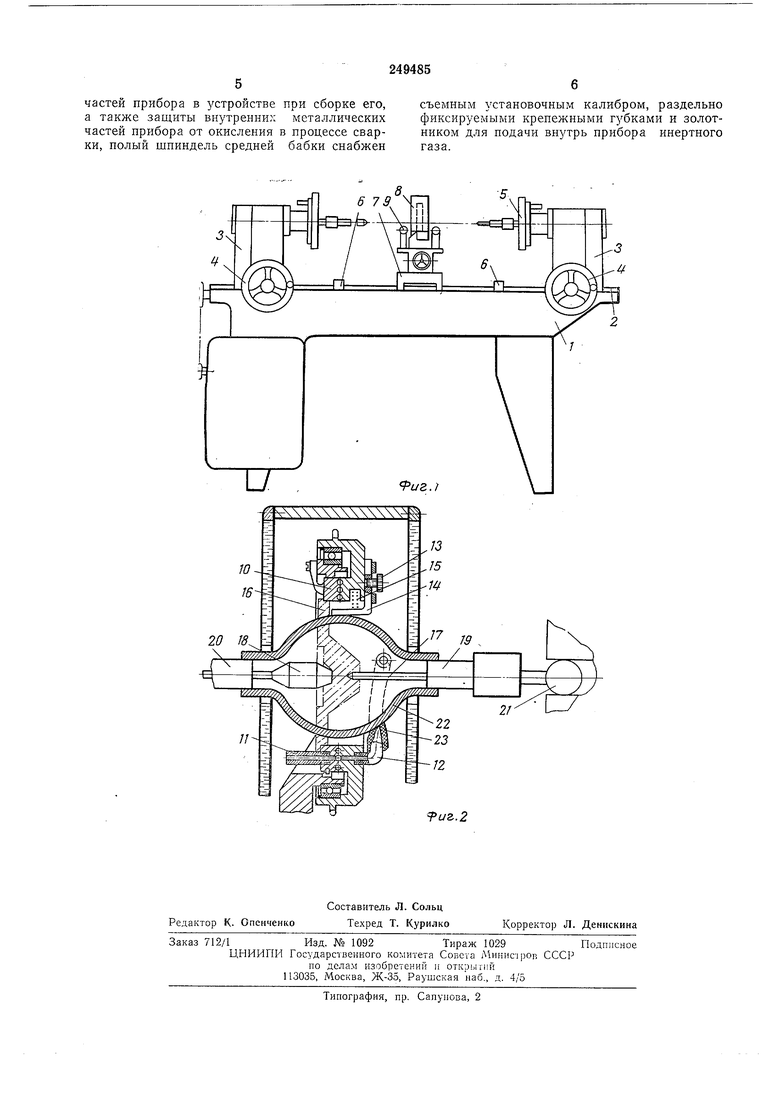

Шп1 ндель бабки оснащен золотником 10 (фиг. 2), входным патрубком 11 и выходным патрубком 12. В подвижной части золотника встроены три радиально передвигаемые и раздельно фиксируемые винтами 13 губки 14, подлсимаемые к центру шпинделя пружинами

15.Установленные в нужном положении с помощью калибра 16 рабочие части 17 и 18 ножек 19 и 20 электровакуумного прибора (лампы) закреплены в цанговых патронах крайних бабок, на вводы которых предварительно навинчены шарики 21. Баллон 22 лампы, размещенный в полом шпинделе средней бабки, поддерживается и фиксируется губками 14, а штенгель баллона соединен с выходным патрубком золотника упругой трубкой 23.

Сборка прибора производится следующим образом. На вводах обеих ножек 19 и 20 лампы предварительно крепятся закаленные металлические шарики 21, диаметр которых соответствует цангам крепежных патронов 5 крайних бабок 3. Когда обе крайние бабки 3 отведены от средней бабки 7, в шпиндель средней бабки вставляется съемный установочный калибр 16, в гнездо которого заводится рабочая часть 17 соответствующей ножки 19. Затем поворотом маховика 4 бабка подводится к ножке и после заправки щарика 21 в цангу ножка жестко крепится в крепежном патроне. Применением щарика исключается увод рабочей части ножки из гнезда калибра

16,где по базовым поверхностям осуществляется ее ориентация. В таком же порядке крепится вторая ножка 20 лампы в патроне второй крайней бабки, после чего упоры 6 подводятся к крайним бабкам и жестко крепятся к направляющим станины. Таким образом ориентированное и зафиксированное по калибру взаимное положение рабочих частей ножек лампы как по соосности, так и по расстоянию между ними может быть с большей точностью вновь восстановлено после передвижения крайних бабок по направляющим станины. Вслед за этим крайние бабки разводятся, из шпинделя средней бабки извлекается съемный установочный калибр 16, баллон 22 вводится в шпиндель и поочередно подводятся крайние бабки к средней до упоров, так что горловина баллона 22 находит на ножки 19 и 20 лампы. Однако, вследствие неизбежных

производственных отклонений по смещению и перекосу осей рабочих частей по отношению к наружному цилиндру ножек последний может иметь некоторое биение к общей оси прибора.

Отклонения неизбежны также и в отношении внутреннего цилиндра горловины баллона к наибольщему диаметру его. Хотя частичная компенсация этих отклонений достигается поворотом баллона лампы вокруг своей оси

фиксация его не может быть произведена без учета остаточного биения (чтобы сохранить достигнутую установкой точность рабочих частей во время совокупного вращения деталей прибора при сварке их между собой в трех

шпинделях).

Поэтому крепление баллона лампы в щпинделе осуществляется подводом трех губок к поверхности баллона под действием пружин 5 и фиксацией винтами 13 губок 14 в принятом ими положении.

Штенгель прибора с выходным патрубком 12 золотника соединяется упругой трубкой 23 с предварительно накинутым на нее прижимом (не показан), а через входной патрубок

И золотника, подключенный к подводке от магистрали, в прибор впускается инертный газ. Инертный газ вытесняет воздух из прибора через зазоры между ножками и горловинами баллона и создает защитную среду

внутри прибора за несколько минут, используемых для накрытия шпинделя средней бабки защитным кожухом 8, запуска в него проточной воды и зажигания газопламенной горелки 9.

Шпиндели приводятся во вращение поочередно, и привариваются первая и затем вторая ножка лампы к баллону. Заварка одного шва длится 1-2 мин. После заварки второго шва шпиндели останавливаются и цанги кренежных патронов крайних бабок освобождаются, снимается защитный кожух, упругая трубка 23 перекрывается пережимом и стягивается с патрубка 12. Затем освобождаются и фиксируются в отведенном положении губки

14, отводятся крайние бабки и из шпинделя средней бабки извлекается собранный прибор, который после съема шариков ставится на охлаждение. Сохранение инертного газа в герметизированном приборе положительно отражается на качестве последующей откачки и допускает хранение собранного прибора в течение неограниченного срока при любом состоянии окружающей среды.

Формула изобретения

Устройство для механизированной сборки электровакуумных приборов, в частности газоразрядных ламп из кварцевого стекла, содержащее станину с горизонтальными направляющими, расположенными на них тремя бабками, крайние из которых снабжены центрирующими патронами, с соосно и синхронно вращающимися шпинделями и узлом газопламенных горелок, отличающееся

частей прибора в устройстве при сборке его, а также защиты внутренних металлических частей прибора от окисления в процессе сварки, полый шпиндель средней бабки снабжен

съемным установочным калибром, раздельно фиксируемыми крепежными губками и золотником для подачи внутрь прибора инертного газа.

5, „

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки изделий из стекла | 1979 |

|

SU876559A1 |

| Оправка для герметизации электровакуумных приборов | 1976 |

|

SU710993A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 1994 |

|

RU2081734C1 |

| Установка для обработки стеклянных капилляров и трубок | 1988 |

|

SU1552557A1 |

| Установка для соединения деталей электровакуумных приборов | 1978 |

|

SU791673A1 |

| Станок для изготовления электровакуумных приборов | 1983 |

|

SU1157031A1 |

| ЗАВАРОЧНО-ОТКАЧНОЙ ПОЛУАВТОМАТ ДЛЯ СВЕРХМИНИ.ЛТЮРНЫХ ЛАМП НАКАЛИВАНИЯ | 1967 |

|

SU200021A1 |

| Установка для сборки и сварки цилиндрических изделий | 1982 |

|

SU1127178A1 |

| Машина для закатки труб | 1987 |

|

SU1423221A1 |

| Установка для сварки изделий из стекла | 1978 |

|

SU785241A1 |

Авторы

Даты

1976-02-15—Публикация

1968-05-12—Подача