Лозиция сВарни

W

f6

в( в rraSep c/rrrff

4 Ю

оо со

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки | 1987 |

|

SU1542747A1 |

| Автомат для контактной точечной сварки | 1985 |

|

SU1263474A1 |

| Устройство для сборки и контактной точечной сварки | 1981 |

|

SU967725A2 |

| Автомат для контактной точечной сварки | 1986 |

|

SU1357168A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

| Манипулятор | 1991 |

|

SU1813620A1 |

| Загрузочное устройство | 1990 |

|

SU1808618A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

Изобретение относится к машиностроению, в частности к производству устройств для контактной точечной сварки, и может найти применение при сварке элементов изделий электронной техники. Цель - расширение технологи,ческих возможностей и повышение про изводительности. Устройство содержит механизм зажима, выполненный в виде губок 10 с пазом, оснащенных упорами 11, зажимами 15 и планкой с пальцами 18, которые взаимодействуют с двуплечим рычагом 22, Элемент 9 свариваемого изделия располагается и фиксируется в губках 10. Подпружиненный шток 26, соединенный с механизмом сварки, взаимодействует с планкой механизма захвата, пальцы которой пере- меш,ают одно плечо рычага 22. При этом другое его плечо также перемещается в противоположном направлении и взаимодействует с планкой другого соседне-. го механизма захвата. Механизм поштучной подачи обеспечивает выдачу второго элемента свариваемого изделия, а его подачу в зону сварки осуществляет специальный механизм. Происходит ежа- тие электродов, и выполняется сварка. Устройство позволяет обеспечить при- L/J варку вывода к собранной арматуре диода с аксиально расположенными вьшода- ми. 1 з.п. ф-лы, 6 ил.

cffue6

Изобретение относится к машиностроению, в частности к производству устройств для контактной точечной сварки и может найти применение при сварке элементов изделий электронной техники

Целью изобретения является расширение технологических возможностей и повышение производительности.

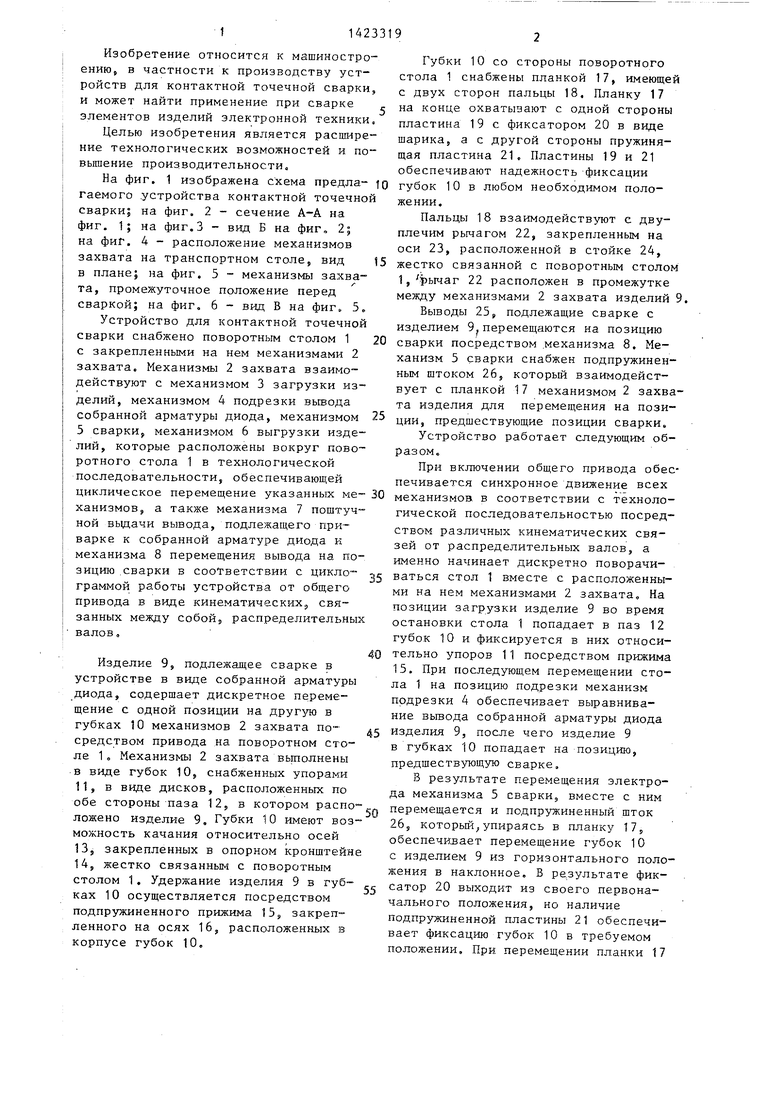

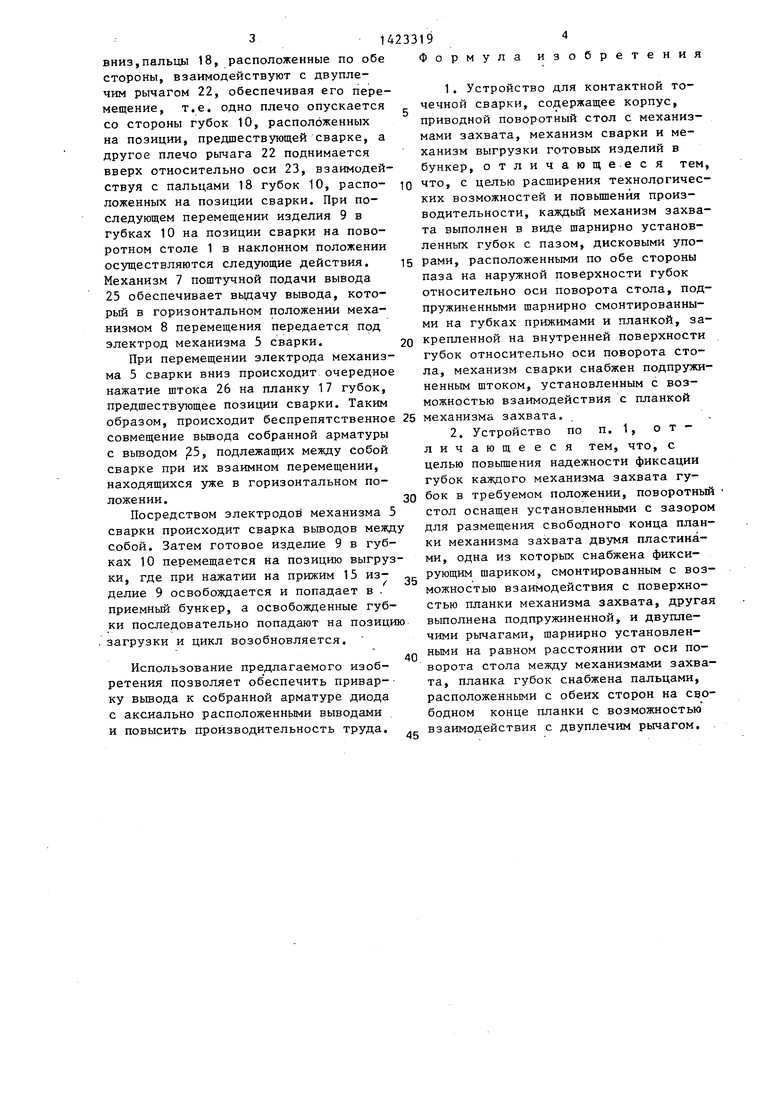

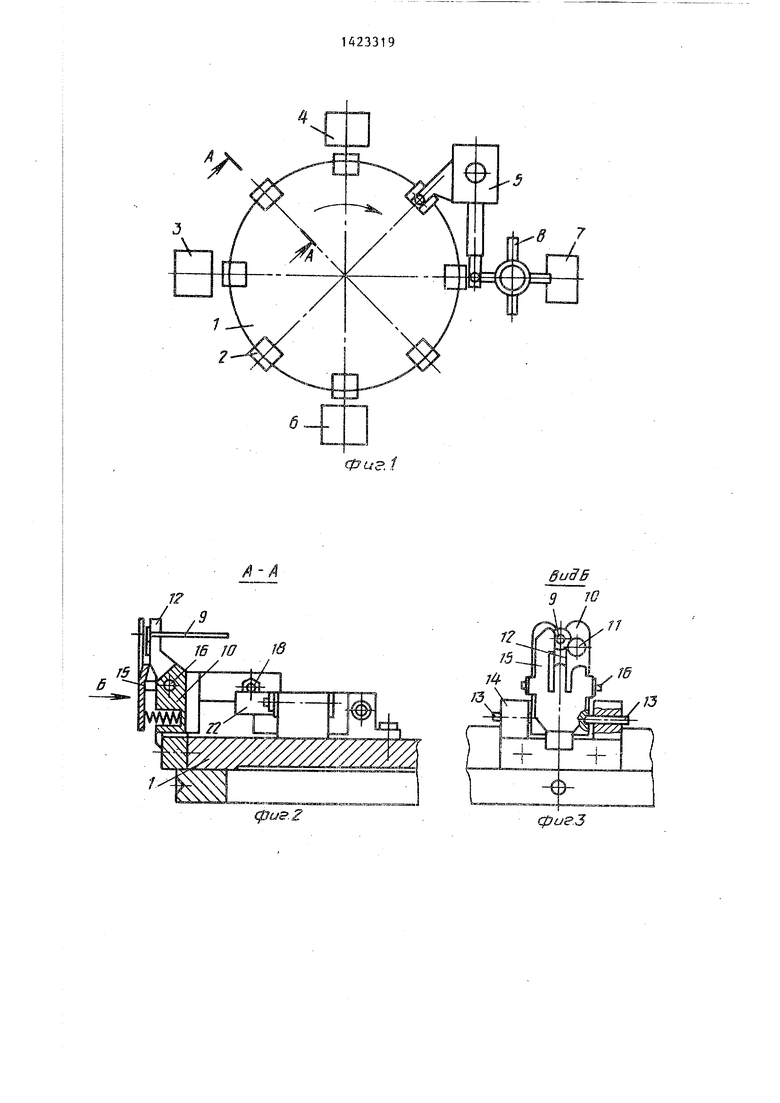

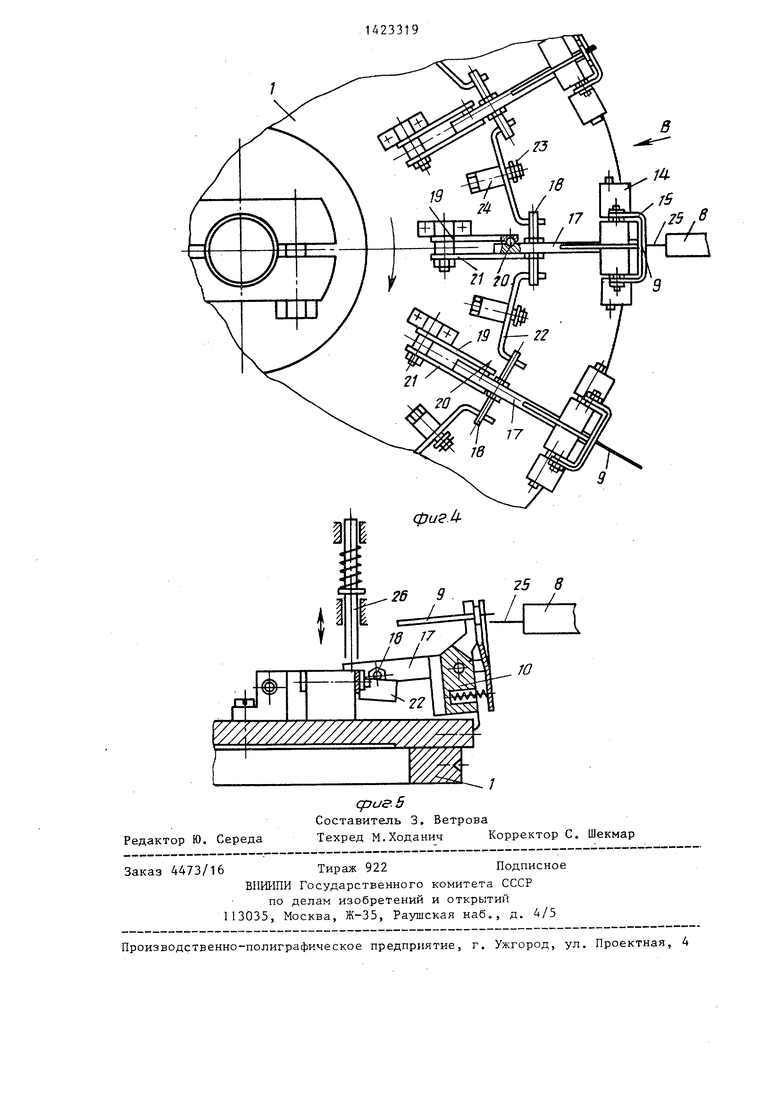

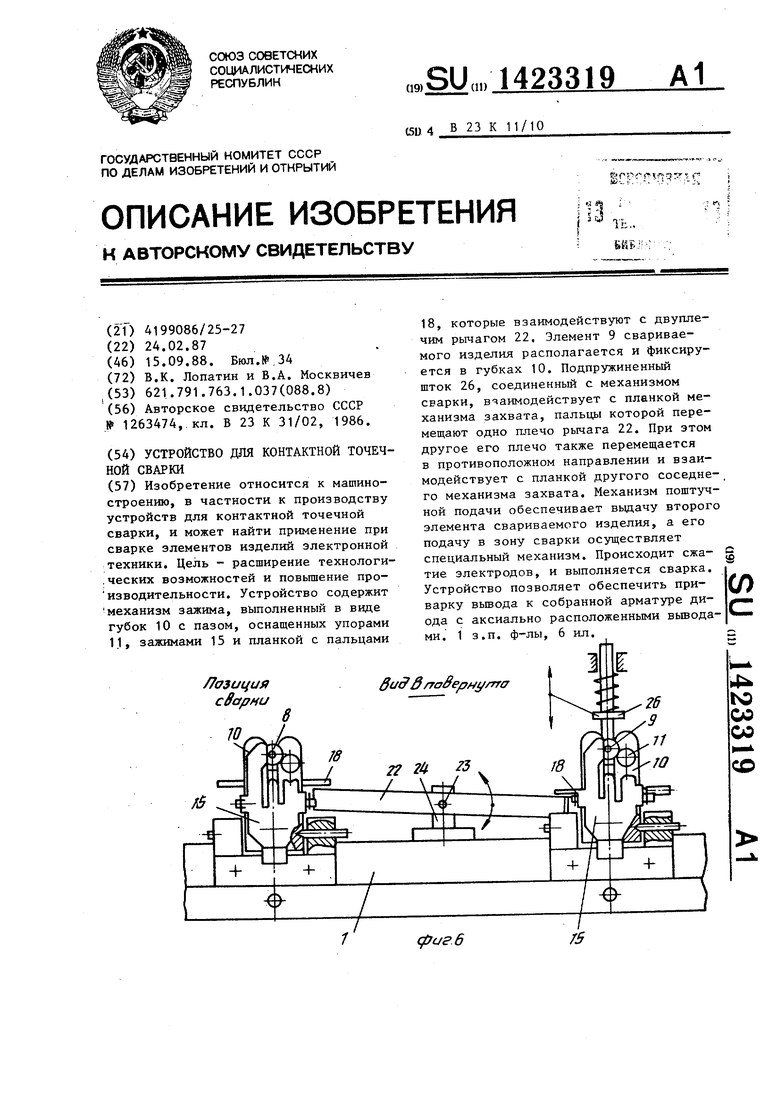

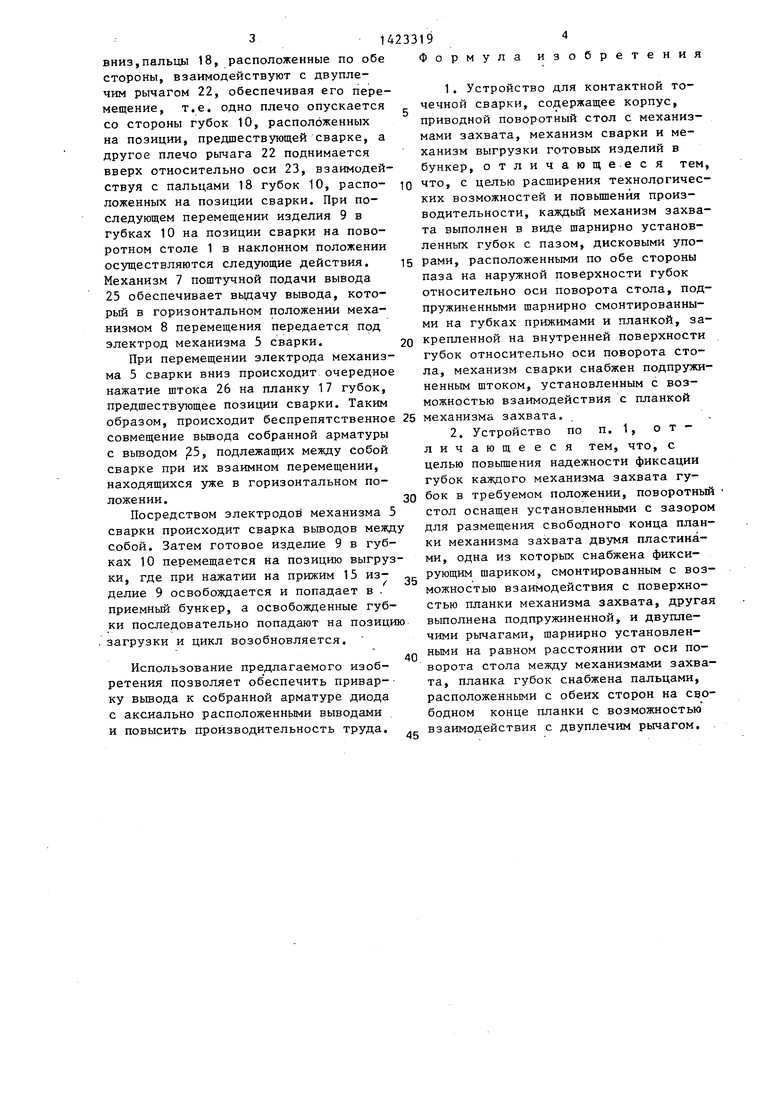

На фиг. 1 изображена схема предла- гаемого .устройства контактной точечно сварки; на фиг. 2 - сечение А-А на фиг. 1; на фиг.З - вид Б на фиг, 2, на фиг. 4 - расположение механизмов захвата на транспортном столе, вид в плане; на фиг. 5 - механизмы захвата, промежуточное положение перед сваркой; на фиг, 6 - вид В на фиг, 5.

Устройство для контактной точечной сварки снабжено поворотным столом 1 с закрепленными на нем механизмами 2 захвата. Механизмы 2 захвата взаимодействуют с механизмом 3 загрузки изделий, механизмом 4 подрезки вьшода собранной арматуры диода, механизмом 5 сварки механизмом 6 выгрузки изделий, которые расположены вокруг поворотного стола 1 в технологической последовательности, обеспечивающей циклическое перемещение указанных ме- ханизмов, а также механизма 7 поштучной выдачи вывода, подлежащего приварке к собранной арматуре диода к механизма 8 перемещения вывода на позицию .сварки в соответствии с цикло- граммой работы устройства от общего привода в виде кинематических, связанных между собоЙ5 распределительных валов,

Изделие 9, подлежащее сварке в

устройстве в виде собранной арматуры диода, содершает дискретное перемещение с одной позиции на в губках 10 механизмов 2 захвата средством привода на поворотном столе 1, Механизмы 2 захвата вьщолнены в виде губок 10, снабженных упорами 11, в виде дисков, расположенных по обе стороны паза 12, в котором расположено Изделие 9, Губки 10 имеют возможность качания относительно осей

13,закрепленных в опорном кронштейне

14,жестко связанным с поворотным столом 1. Удержание изделия 9 в губках 10 осуществляется посредством подпружиненного прижима 15, закрепленного на осях 16, расположенных в корпусе губок 10,

Q15

20 25 30 5

0

с

0

5

Губки 10 со стороны поворотного стола 1 снабжены планкой 17, имеющей с двух сторон пальцы 18, Планку 17 на конце охватывают с одной стороны пластина 19 с фиксатором 20 в виде шарика, а с другой стороны пружинящая пластина 21, Пластины 19 и 21 обеспечивают надежность фиксации губок 10 в любом необходимом положении.

Пальцы 18 взаимодействуют с двуплечим рычагом 22, закрепленным на оси 23, расположенной в стойке 24, жестко связанной с поворотным столом 1, рычаг 22 расположен в промежутке ме7кду механизмами 2 захвата изделий 9.

Выводы 25, подлежащие сварке с изделием 9,перемещаются на позицию сварки посредством .механизма 8. Механизм 5 сварки снабжен подпружиненным штоком 26, который взаимодействует с планкой 17 механизмом 2 захвата изделия для перемещения на позиции, предшествующие позиции сварки.

Устройство работает следующим образом.

При включении общего привода обеспечивается синхронное движение всех механизмон в соответствии с технологической последовательностью посредством различных кинематических связей от распределительных валов, а именно начинает дискретно поворачиваться стол 1 вместе с расположенными на нем механизмами 2 захвата. На позиции загрузки изделие 9 во время остановки стола 1 попадает в паз 12 губок 10 и фиксируется в них относительно упоров 11 посредством прижима 15. При последующем перемещении стола 1 на позицию подрезки механизм подрезки 4 обеспечивает выравнивание вьгоода собранной арматуры диода изделия 9, после чего изделие 9 в губках 10 попадает на позицию, предшествующую сварке,

В результате перемещения электрода механизма 5 сварки, вместе с ним перемещается и подпружиненный шток 26, который;упираясь в планку 17, обеспечи:вает перемещение губок 10 с изделием 9 из горизонтального положения в наклонное, В результате фиксатор 20 выходит из своего первоначального положения, но наличие подпружиненной пластины 21 обеспечивает фиксацию губок 10 в требуемом положении. При перемещении планки 17

вниз,пальць1 18, расположенные по обе стороны, взаимодействуют с двуплечим рычагом 22, обеспечивая его перемещение, т.е. одно плечо опускается со стороны губок 10, расположенных на позиции, предшествующей сварке, а другое плечо рычага 22 поднимается вверх относительно оси 23, взаимодействуя с пальцами 18 губок 10, расположенных на позиции сварки. При последующем перемещении изделия 9 в губках 10 на позиции сварки на поворотном столе 1 в наклонном положении осуществляются следующие действия. Механизм 7 пощтучной подачи вывода 25 обеспечивает выдачу вьшода, который в горизонтальном положении механизмом 8 перемещения передается под электрод механизма 5 сварки.

При перемещении электрода механизма 5 сварки вниз происходит очередное нажатие штока 26 на планку 17 губок, предшествующее позиции сварки. Таким образом, происходит беспрепятственное совмещение вьшода собранной арматуры с вьгоодом 5, подлежащих между собой сварке при их взаимном перемещении, находящихся уже в горизонтальном положении.

Посредством электродов механизма 5 сварки происходит сварка вьшодов межд собой. Затем готовое изделие 9 в губках 10 перемещается на позицию выгрузки, где при нажатии на прижим 15 изделие 9 освобождается и попадает в . приемный бункер, а освобожденные губки последовательно попадают на позици загрузки и цикл возобновляется.

Использование предлагаемого изобретения позволяет обеспечить приварку вьтода к собранной арматуре диода с аксиально расположенными выводами и повысить производительность труда.

Формула изобретения

1,Устройство для контактной точечной сварки, содержащее корпус, приводной поворотный стол с механизмами захвата, механизм сварки и механизм выгрузки готовых изделий в бункер, отличающе.еся тем, что, с целью расширения технологических возможностей и повьшенйя производительности, каждый механизм захвата выполнен в виде шарнирно установленных губок с пазом, дисковыми упорами, расположенными по обе стороны паза на наружной поверхности губок относительно оси поворота стола, подпружиненными шарнирно смонтированными на губках прижимами и планкой, закрепленной на внутренней поверхности губок относительно оси поворота стола, механизм сварки снабжен подпружиненным штоком, установленным с возможностью взаимодействия с планкой механизма захвата.

взаимодействия с двуплечим рычагом.

А А

Г

Г5

J6 JO 1В / /,У

/

22

из.

фие.З

| Автомат для контактной точечной сварки | 1985 |

|

SU1263474A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-24—Подача