Изобретение относится к загрузочным устройствам, обеспечивающим перемещение различных деталей с позиции их поштучной выдачи до позиции технологической обработки, в частности в сборочном, сварочном оборудовании при перемещении выводов различных полупроводниковых приборов,

Целью изобретения является повышение точности позиционирования деталей при их перемещении.

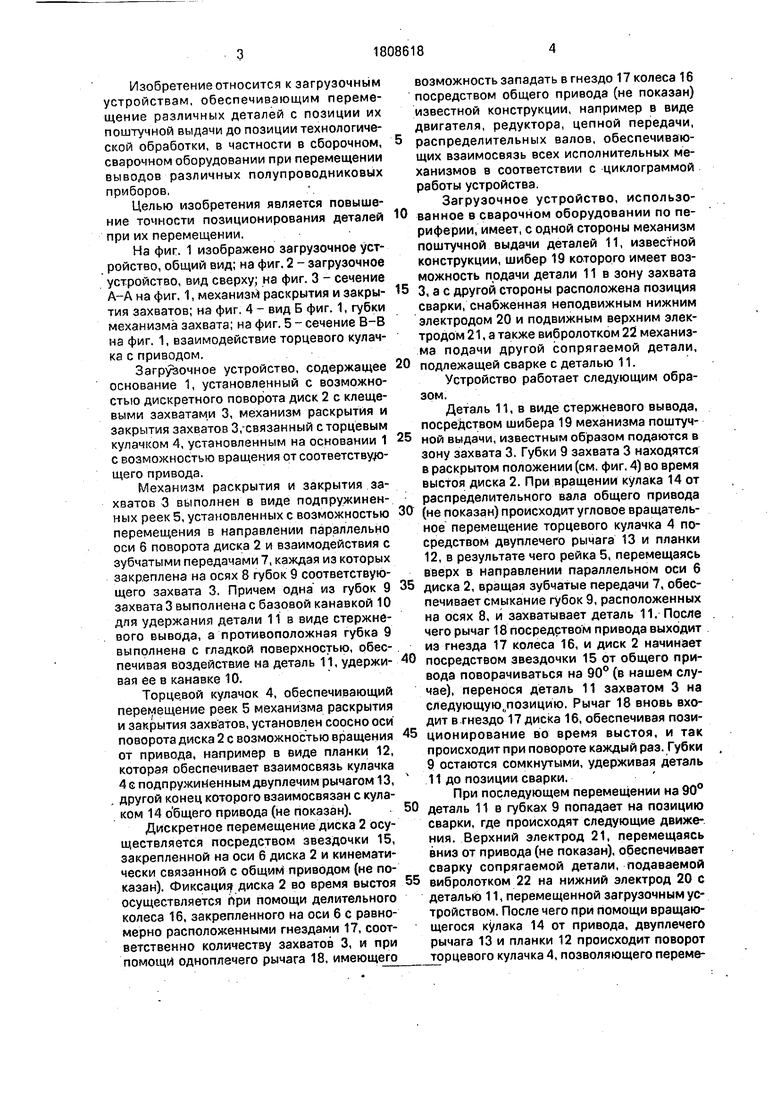

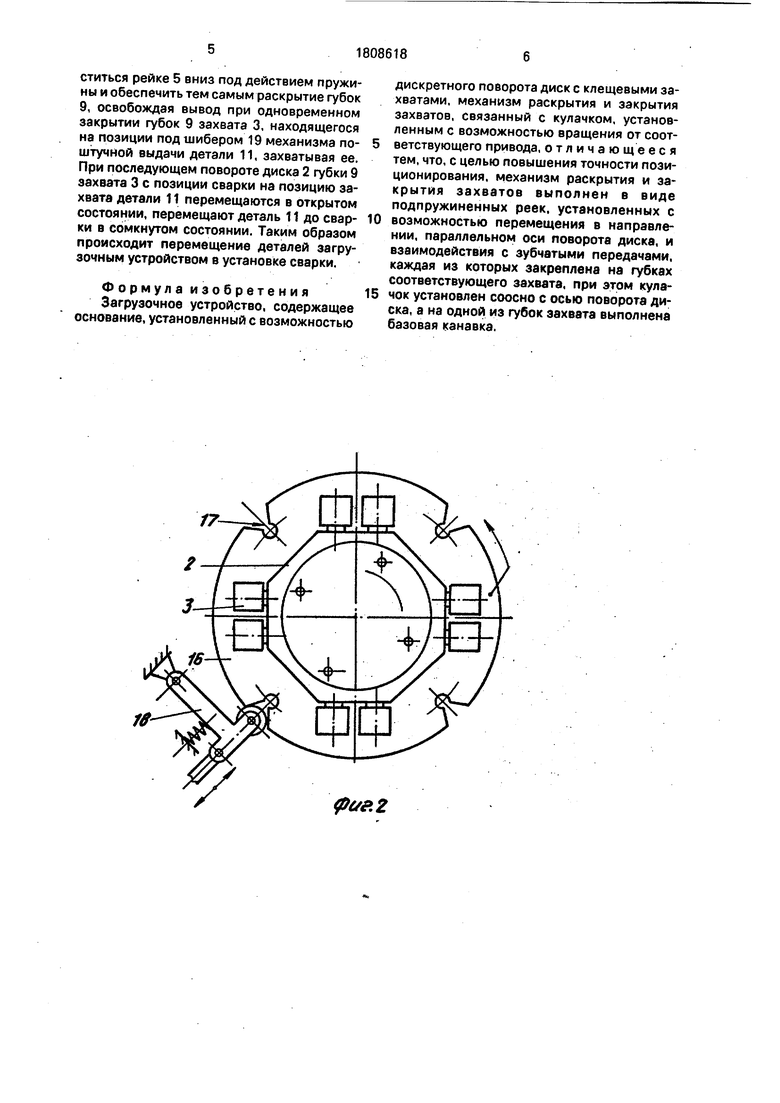

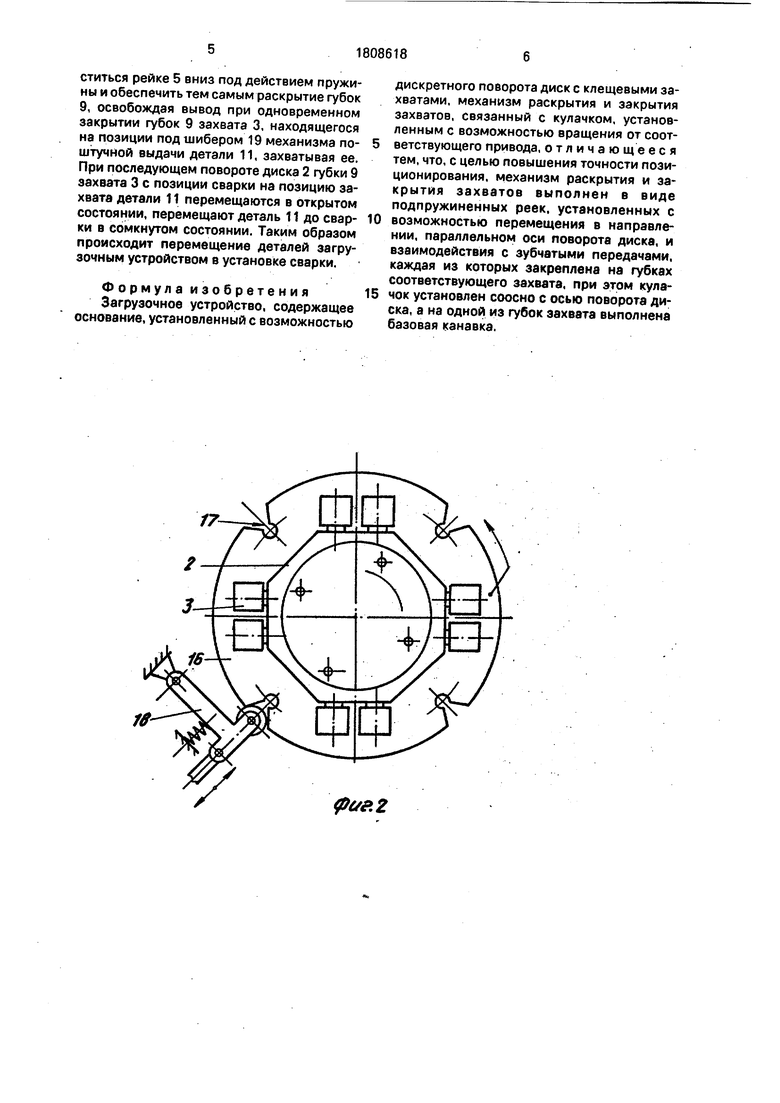

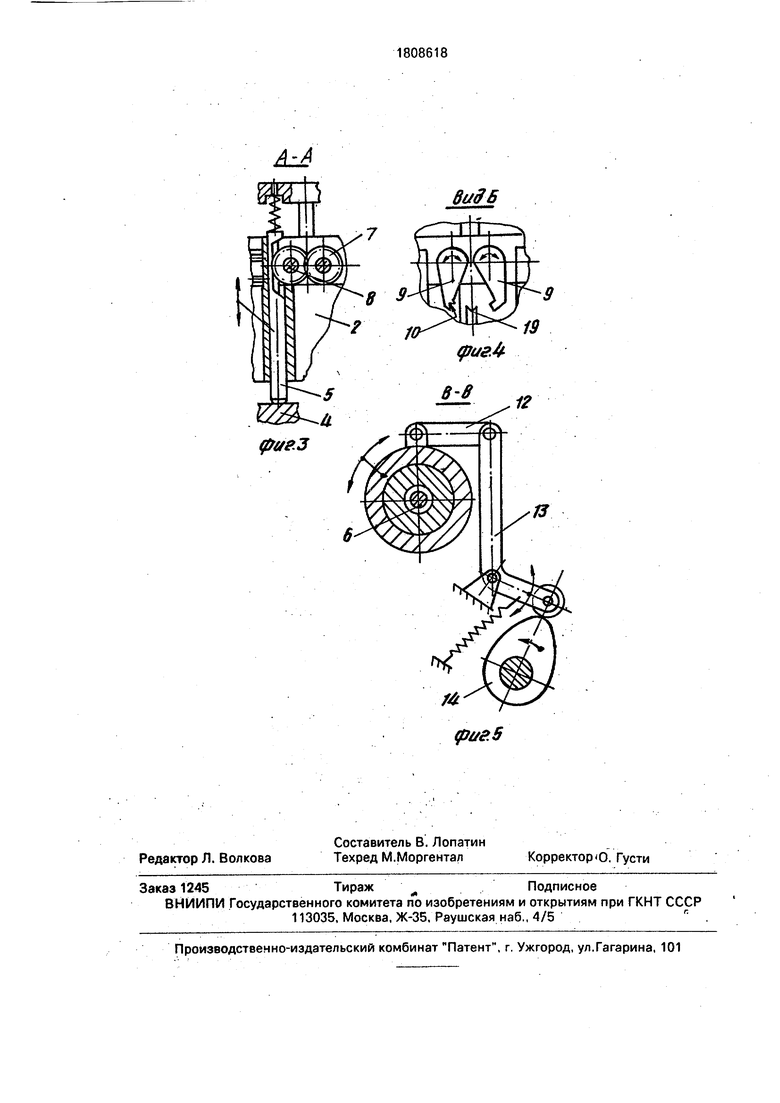

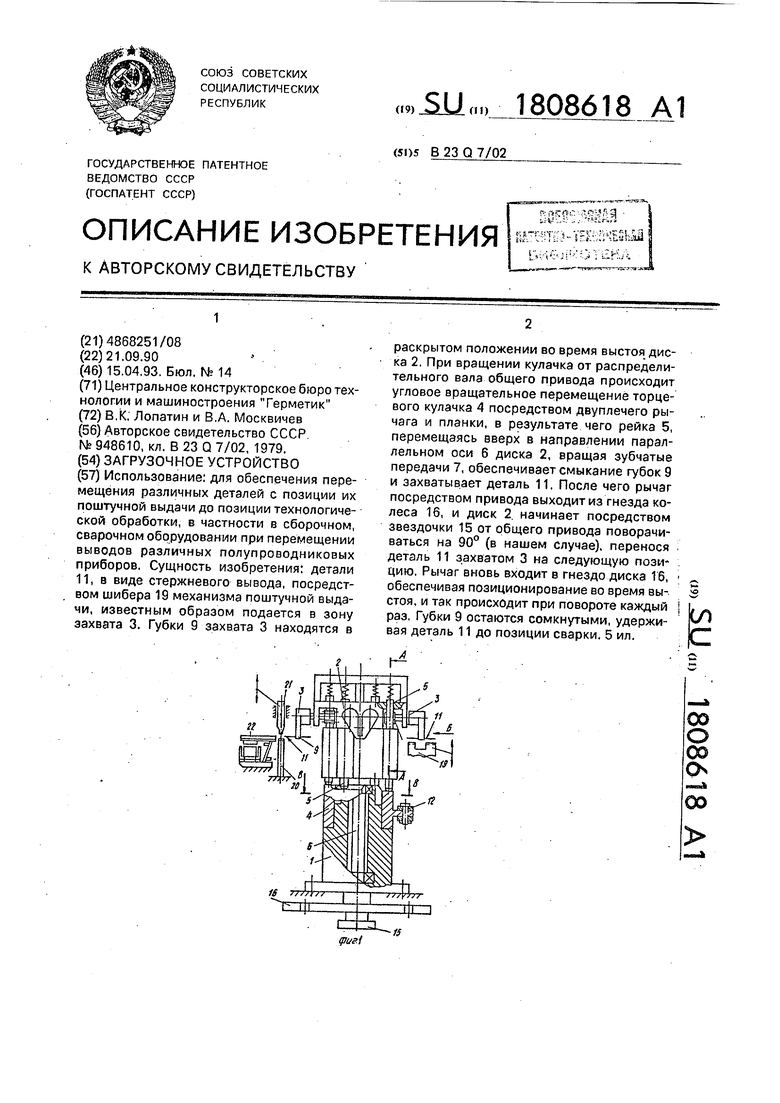

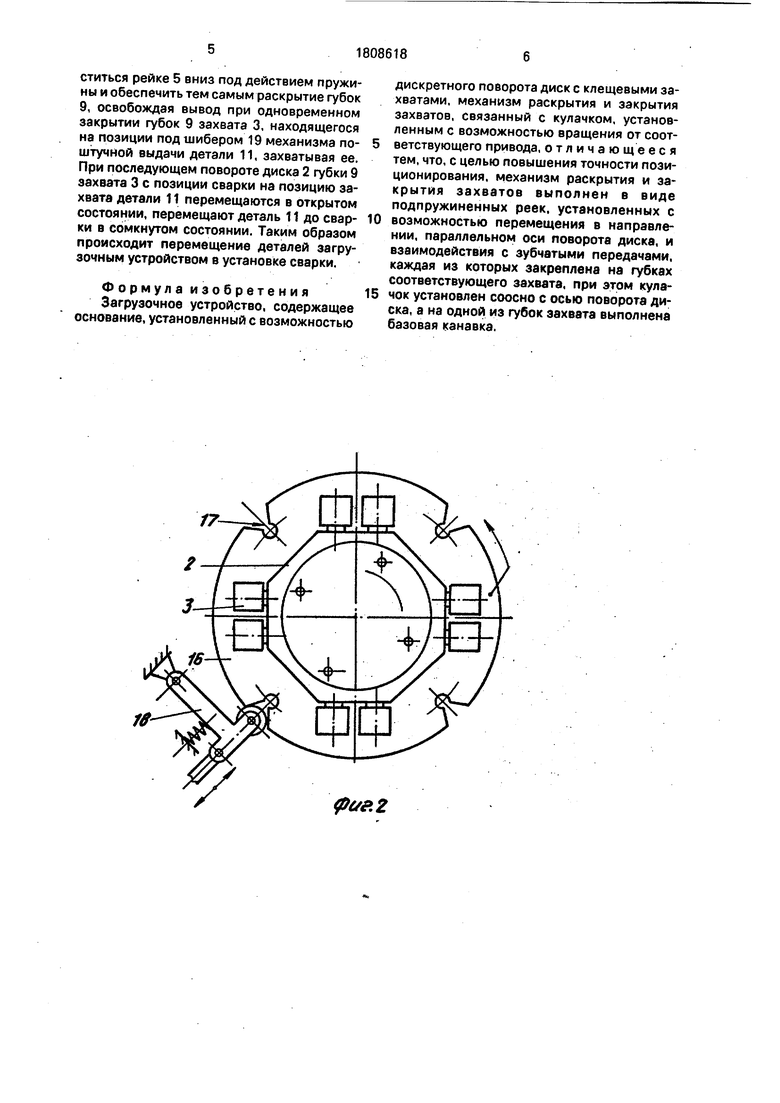

На фиг. 1 изображено загрузочное устройство, общий вид; на фиг. 2 - загрузочное устройство, вид сверху; на фиг. 3 - сечение А-А на фиг. 1, механизм раскрытия и закрытия захватов; на фиг. 4 - вид Б фиг. 1, губки механизма захвата; на фиг. 5 - сечение В-В на фиг. 1, взаимодействие торцевого кулачка с приводом.

Загрузочное устройство, содержащее основание 1, установленный с возможностью дискретного поворота диск 2 с клещевыми захватами 3, механизм раскрытия и закрытия захватов 3,-связанный с торцевым кулачком 4, установленным на основании 1 с возможностью вращения от соответствующего привода.

Механизм раскрытия и закрытия захватов 3 выполнен в виде подпружиненных реек 5, установленных с возможностью перемещения в направлении параллельно оси 6 поворота диска 2 и взаимодействия с зубчатыми передачами 7, каждая из которых закреплена на осях 8 губок 9 соответствующего захвата 3. Причем одна из губок 9 захвата 3 выполнена с базовой канавкой 10 для удержания детали 11 в виде стержневого вывода, а противоположная губка 9 выполнена с гладкой поверхностью, обеспечивая воздействие на деталь 11, удерживая ее в канавке 10.

Торце.вой кулачок 4, обеспечивающий перемещение реек 5 механизма раскрытия и закрытия захватов, установлен соосно оси поворота диска 2 с возможностью вращения от привода, например в виде планки 12, которая обеспечивает взаимосвязь кулачка 4 с подпружиненным двуплечим рычагом 13, , другой конец которого взаимосвязан с кулаком 14 общего привода (не показан).

Дискретное перемещение диска 2 осуществляется посредством звездочки 15, закрепленной на оси 6 диска 2 и кинематически связанной с общим приводом (не показан). Фиксация диска 2 во время выстоя осуществляется при помощи делительного колеса 16, закрепленного на оси 6 с равномерно расположенными гнездами 17, соответственно количеству захватов 3, и при помощи одноплечего рычага 18, имеющего

возможность западать в гнездо 17 колеса 16 посредством общего привода (не показан) известной конструкции, например в виде двигателя, редуктора, цепной передачи,

распределительных валов, обеспечивающих взаимосвязь всех исполнительных механизмов в соответствии с циклограммой работы устройства.

Загрузочное устройство, использованное в сварочном оборудовании по периферии, имеет, с одной стороны механизм поштучной выдачи деталей 11, известной конструкции, шибер 19 которого имеет возможность подачи детали 11 в зону захвата

3, а с другой стороны расположена позиция сварки, снабженная неподвижным нижним электродом 20 и подвижным верхним электродом 21, а также вибролотком 22 механизма подачи другой сопрягаемой детали,

подлежащей сварке с деталью 11.

Устройство работает следующим образом.

Деталь 11, в виде стержневого вывода, посредством шибера 19 механизма поштучной выдачи, известным образом подаются в зону захвата 3. Губки 9 захвата 3 находятся в раскрытом положении (см. фиг. 4) во время выстоя диска 2. При вращении кулака 14 от распределительного вала общего привода

(не показан) происходит угловое вращательное перемещение торцевого кулачка 4 посредством двуплечего рычага 13 и планки 12, в результате чего рейка 5, перемещаясь вверх в направлении параллельном оси 6

диска 2, вращая зубчатые передачи 7, обеспечивает смыкание губок 9, расположенных на осях 8, и захватывает деталь 11. После чего рычаг 18 посредством привода выходит иэ гнезда 17 колеса 16, и диск 2 начинает

посредством звездочки 15 от общего привода поворачиваться на 90° (в нашем случае), перенося деталь 11 захватом 3 на следующую„позицию. Рычаг 18 вновь входит в гнездо 17 диска 16, обеспечивая пози

ционирование во время выстоя, и так

происходит при повороте каждый раз. Губки 9 остаются сомкнутыми, удерживая деталь 11 до позиции сварки.

При последующем перемещении на 90°

0 деталь 11 в губках 9 попадает на позицию сварки, где происходят следующие движения. Верхний электрод 21, перемещаясь вниз от привода (не показан), обеспечивает сварку сопрягаемой детали, подаваемой

5 вибролотком 22 на нижний электрод 20 С деталью 11, перемещенной загрузочным устройством. После чего при помощи вращающегося кулака 14 от привода, двуплечего рычага 13 и планки 12 происходит поворот торцевого кулачка 4, позволяющего переместиться рейке 5 вниз под действием пружины и обеспечить тем самым раскрытие губок 9, освобождая вывод при одновременном закрытии губок 9 захвата 3, находящегося на позиции под шибером 19 механизма поштучной выдачи детали 11, захватывая ее. При последующем повороте диска 2 губки 9 захвата 3 с позиции сварки на позицию захвате детали 11 перемещаются в открытом состоянии, перемещают деталь 11 до сварки в сомкнутом состоянии. Таким образом происходит перемещение деталей загрузочным устройством в установке сварки.

Формула изобретения Загрузочное устройство, содержащее основание, установленный с возможностью

0

5

дискретного поворота диск с клещевыми захватами, механизм раскрытия и закрытия захватов, связанный с кулачком, установленным с возможностью вращения от соответствующего привода, отличаю щ е е с я тем, что, с целью повышения точности позиционирования, механизм раскрытия и закрытия захватов выполнен в виде подпружиненных реек, установленных с возможностью перемещения в направлении, параллельном оси поворота диска, и взаимодействия с зубчатыми передачами, каждая из которых закреплена на губках соответствующего захвата, при этом кулачок установлен соосно с осью поворота диска, а на одной из губок захвата выполнена базовая канавка.

(риг5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки | 1987 |

|

SU1542747A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1328138A1 |

| Устройство для накопления и поштучной выдачи заготовок | 1983 |

|

SU1184590A1 |

| Устройство для автоматической сборки плавких предохранителей | 1977 |

|

SU681475A1 |

| Устройство для загрузки и разгрузки токарного многошпиндельного станка | 1986 |

|

SU1340976A1 |

| Загрузочный ротор | 1989 |

|

SU1602677A1 |

| Загрузочное устройство | 1989 |

|

SU1705016A1 |

| Загрузочный ротор | 1989 |

|

SU1646783A1 |

| Автомат для контактной точечной сварки | 1985 |

|

SU1263474A1 |

| Устройство для поштучной выдачи деталей | 1986 |

|

SU1346390A1 |

Использование: для обеспечения перемещения различных деталей с позиции их поштучной выдачи до позиции технологической обработки, в частности в сборочном, сварочном оборудовании при перемещении выводов различных полупроводниковых приборов. Сущность изобретения: детали 11, в виде стержневого вывода, посредством шибера 19 механизма поштучной выдачи, известным образом подается в зону захвата 3. Губки 9 захвата 3 находятся в раскрытом положении во время выстоя диска 2, При вращении кулачка от распределительного вала общего привода происходит угловое вращательное перемещение торцевого кулачка 4 посредством двуплечего рычага и планки, в результате чего рейка 5, перемещаясь вверх в направлении параллельном оси 6 диска 2, вращая зубчатые передачи 7, обеспечивает смыкание губок 9 и захватывает деталь 11. После чего рычаг посредством привода выходит из гнезда колеса 16, и диск 2. начинает посредством звездочки 15 от общего привода поворачиваться на 90° (в нашем случае), перенося деталь 11 захватом 3 на следующую позицию. Рычаг вновь входит в гнездо диска 16, обеспечивая позиционирование во время выстоя, и так происходит при повороте каждый раз, Губки 9 остаются сомкнутыми, удерживая деталь 11 до позиции сварки. 5 ил.

| Авторское свидетельство СССР | |||

| Устройство для поштучной выдачи деталей | 1979 |

|

SU948610A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1990-09-21—Подача