оо

о сх

4i

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления биостойких древесностружечных плит | 1987 |

|

SU1423389A1 |

| Линия изготовления древесностружечных плит | 1985 |

|

SU1299794A1 |

| Линия изготовления древесно-стружечных плит | 1984 |

|

SU1211051A1 |

| Линия изготовления биоводостойких древесностружечных плит | 1985 |

|

SU1248809A1 |

| Линия изготовления плитных материалов | 1986 |

|

SU1423388A1 |

| Линия изготовления древесно-стружечных плит | 1985 |

|

SU1281419A1 |

| Линия изготовления древесностружечных плит | 1987 |

|

SU1430276A1 |

| Линия изготовления многослойных древесностружечных плит из лесосечных отходов | 1987 |

|

SU1502308A1 |

| Линия изготовления древесностружечных плит | 1985 |

|

SU1313721A1 |

| Линия подготовки стружки в производстве древесно-стружечных плит | 1985 |

|

SU1253807A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к линиям изготовления древесных плит. Цель изобретения - повышение качества плит путем защитной обработки стружки. Линия снабжена установленным между бункером сырой стружки 2 и сушилкой узлом пропитки и смонтированным над главным конвейером 7 в зоне формируюш;их машин узлом армирования. Сырую стружку перед сушкой направляют в узел пропитки. Измельченная древесина шнеком 16 перемещается в зону роторов 17 и попадает в пропиточную емкость. Пропитанная стружка перфорированными лопастями 19 ротора 17 перемещается в верхнюю часть пропиточной емкости. При этом происходит опрокидывание стружки в корытообразный перфорированньш лоток 21 и дальше перемещается шнеком 16 в следующую пропиточную емкость или по наклонному сливному дну возвращается в предыдущую пропиточную емкость. Затем пропитанная стружка поступает в сушилку. 5 ил. с (Л

фие.г

113681

Изобретение относится к деревооб--. рабатывающей промышленности и может быть применено при производстве древесностружечных плит.g

Цель изобретения - повышение качества плит путем защитной обработки стружки.

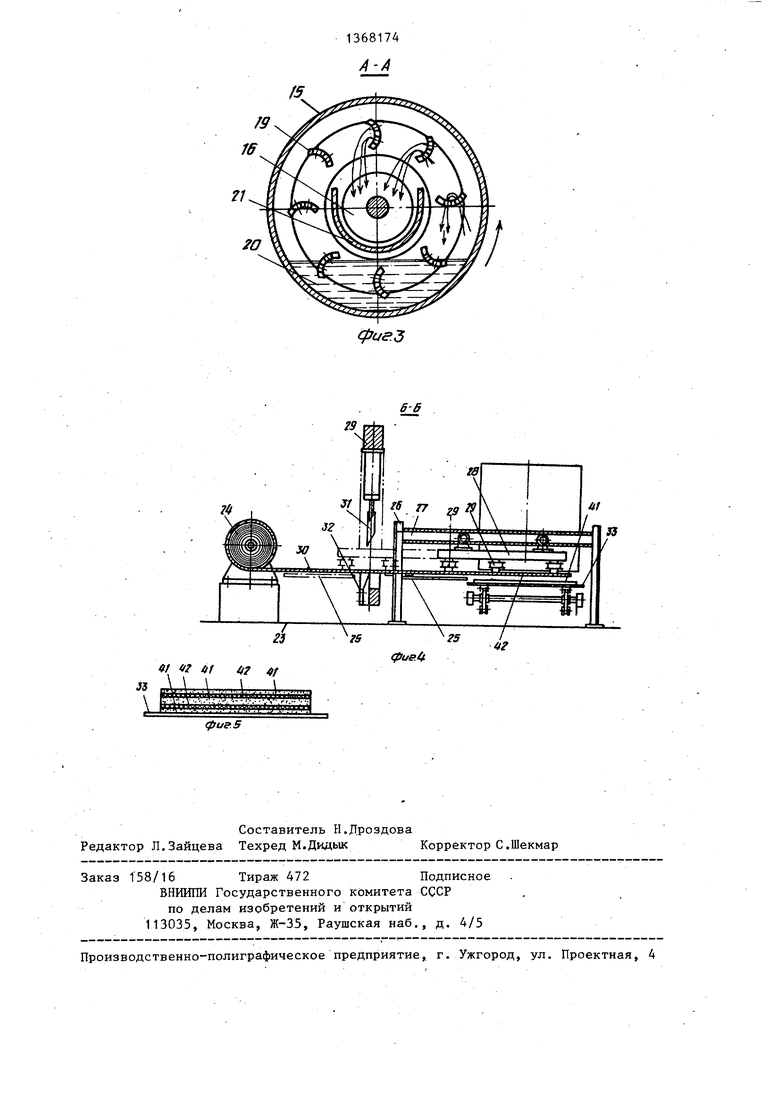

На фиг.1 изображена схема линии изготовления древесностружечных плит; ю на фиг.2 - узел пропитки, продольный разрез; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.1; на фиг.З - сформированный дре- весностружечньш ковер.1Г

Линия изготовления древесностружечных плит включает бункера t щепы, бункера 2 сырой стружки, стружечные станки 3, сушилку 4, бункер 5 сухой стружки, смеситель 6, главный кон- 20 вейер 7 с подпрессовщиком 8 и формирующими машинами 9-11, горячий пресс 12о Линия снабжена установленным между бункером 2 сырой стружки и сушилкой 4 узлом 13 пропитки и 25 смонтированным над главным конвейером 7 в зоне формирующих машин 9-11 узлом

14армирования. Узел 13 пропитки выполнен в виде горизонтального корпуса

15переменного сечения с чередующими- 30 ся выступами и впадинами с размещен- ньм в нем шнеком 16. При этом на шнеке 16 в зоне расширения частей корпуса 15 установлены роторы 17 с закрепленными на их внутренних периферийных 35 поверхностях 18 перфорированными

С-образными лопастями 19, Под роторами 17 размещены пропиточные емкости, образованные отдельными.отсеками, соединенными снизу между собой нак- 40 лонными сливными площадками 20. Между шнеком 16 и пропиточными емкостями смонтированы охватывающие шнек 16 корытообразные перфорированные лотки 21, при этом пропиточные емкости сое- 45 динены с системой 22 подачи пропиточного раствора. Входящая часть корпуса 15 присоединена к бункеру 2 сырой стружки, а выходная часть - к сушилке 4. Узел 14 армирования выполнен в 50 виде смонтированных на станине 23 размоточных механизмов 24, столов 25 и рам 26 с горизонтальными направляющими 27, на которых установлены каретки 28 с электромагнитами 29 на 55 их нижних .поверхностях, причем между размоточными механизмами 24 и рамами 26 смонтированы механизмы резки 29 сетки 30 с установленными напротив

.

друг друга верхним 31 и нижним 32 ножами, при этом ножи 31 и 32 установлены от главного конвейера 7 на расстоянии, соответствующем ширине поддона 33.

Кроме того, стружечный станок 3 связан с бункером 2 сырой стружки с помощью транспортера 34, перед горячим прессом 12 установлена загрузочная этажерка 35, а после него - выгрузочная этажерка 36, в пропиточцых емкостях, образованных отсеками корпуса 16, находится пропиточный раствор 37. Система подачи пропиточного раствора включает насосы 38 и баки 39 с пропиточным раствором, шнек 16 подключен к приводу 40, а подготов- ленньш к прессованию пакет состоит из чередующихся ковровых заготовок 41 и заготовок сетки 42.

Линия работает следующим образом.

Щепу из бункера 1 подают на стружечный станок. Стружка от стружечног станка 3 с помощью транспортера 34 поступает в бункер 2 сырой стружки и далее в узел 13 пропитки. Шнеком 16 стружка перемещается в зону роторов 17 и попадает в пропиточную емкость. Пропитанная стружка перфорированными лопастями 19 вращающегося ротора 17 перемещается в верхнюю часть пропиточной емкости, свободную от раствора, при этом лопасти 19 занимают такое положение, при котором происходи опрокидывание стружки в корытообразный перфорированный лоток 21, откуда перемещается шнеком дальше и- попадае в следующую пропиточную емкость, где находится другой пропиточный состав. Через перфорации лопастей 19 и лотка 21 избыточньй раствор стекае в одну из пропиточных емкостей по наклонной сливной площадке 20. Пропитанную стружку сушат в сушилке 4 и помещают в бункера 5 сухой стружки. Далее сухую стружку смешивают со связующим в смесителе 6. Осмоле,нную стружку подают в первую формирующую машину 9 и укладывают на поддон 33 нижний ковровый слой 41 пакета..Далее включают каретку 28 и перемещаютV ее влево. Сетку 30 разматывают и оттягивают по столу 25 до главного конвейера 7. Включают механизм резки 29 и сетки 30 и отрезают заготовку 42. Включают электромагниты 29, которые притягивают отрезанную заготовку 42, а также конец еще неотрезанной сетки 30. Ка

313

ретку 28 перемещают вправо, электромагниты 29 отключают,. Заготовка 42 укладывается при этом на ковровый слой 41. При этом конец еще неотрезанной сетки находится около поддона 33. Главный конвейер 7 перемещает собираемый пакет под следующую формирующую машину 10, где насыпет на сеточную заготовку 42 средний ковровый слой 41. После этого последовательно установленным узлом 14 армирования аналогично подготавливают очереднзто заготовку сетки 42 и укладывают ее поверх среднего коврового слоя 41. Далее пакет перемещают под формирующую машину 11 и досьтают наружный ковровый слой 41. Таким образом собрав пакет из чередующихся древесных и двух армирующих слоев. Пакет под- прессовывают в подпрессовщике 8, а затем прессуют в горячем прессе 12 Готовые пакеты выгружают из пресса .12. Цикл повторяют.

0

1

5

0

Экономический эффект от внедрения линии составит 500 тыс.руб. в год.

Формула изобретения

Линия изготовления древесностружечных плит, включающая бункера сьфой стружки, пропиточное устройство, расположенную за ним сушилку и пресс, отличающая ся тем, что, с целью повьшения качества плит путем защитной обработки стружки, пропиточное устройство выполнено в виде корпуса переменного сечения с чередующимися выступами и впадинами, образующими отдельные отсеки, соединенные между собой снизу наклонными сливными площадками, внутри корпуса размещен шнек, на котором в местах расширения корпуса установлены роторы с перфорированными С-образными лопастями, при этом снизу роторы охвачены перфорированными корытообразными лотками.

j/

«/ If /)f fi2 4f

К

.3

В

a

1 f

U1

фие.и

| Шварцман Г.М | |||

| Производство древесностружечных плит | |||

| - М.: Лесная промьшленность, 1977, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Способ приготовления прессовочной массы из древесных опилок | 1960 |

|

SU147751A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-01-23—Публикация

1986-03-28—Подача