фи5.2

Изобретение относится к подъемно-транс- г ортному оборудованию, а именно к лен- ibqHbiM конвейерам.

Цель изобретения - уменьшение энер- г етических потерь при переменной нагрузке.

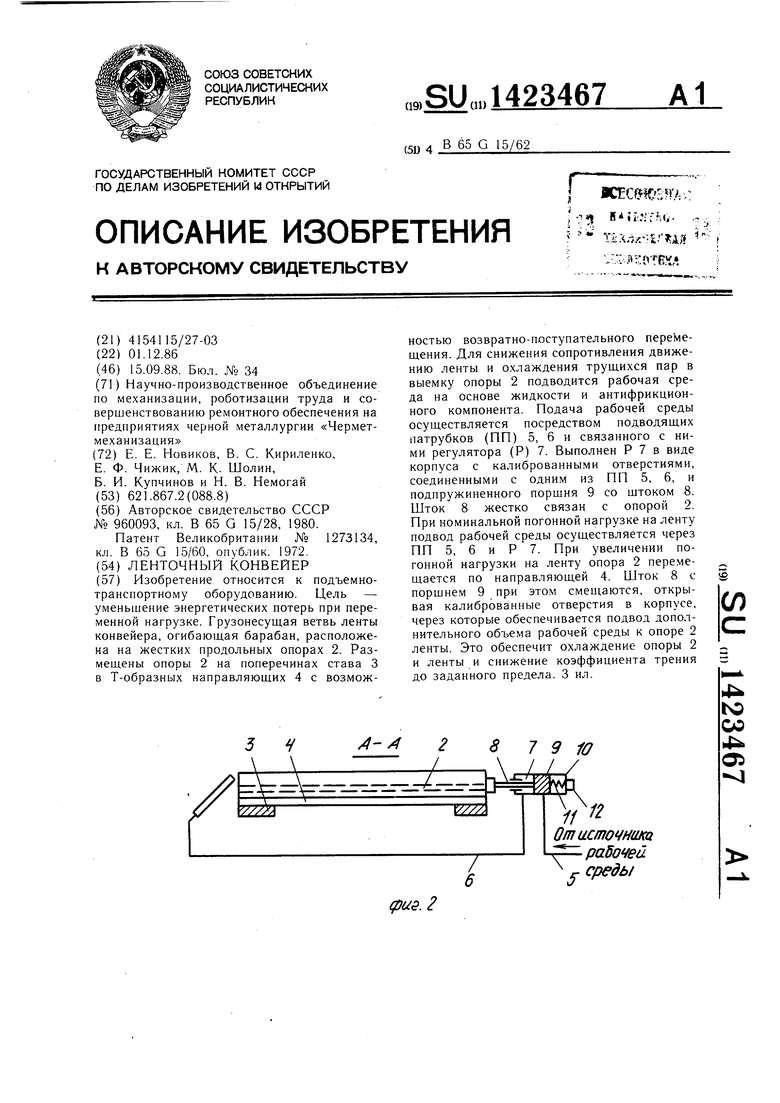

боковых и вертикальном направлениях. Направляющие 4 покрыты антифрикционным материалом, при этом коэффициент трения ленты 1 по опоре 2 выше, чем коэффициент трения опоры 2 по направляющей 4.

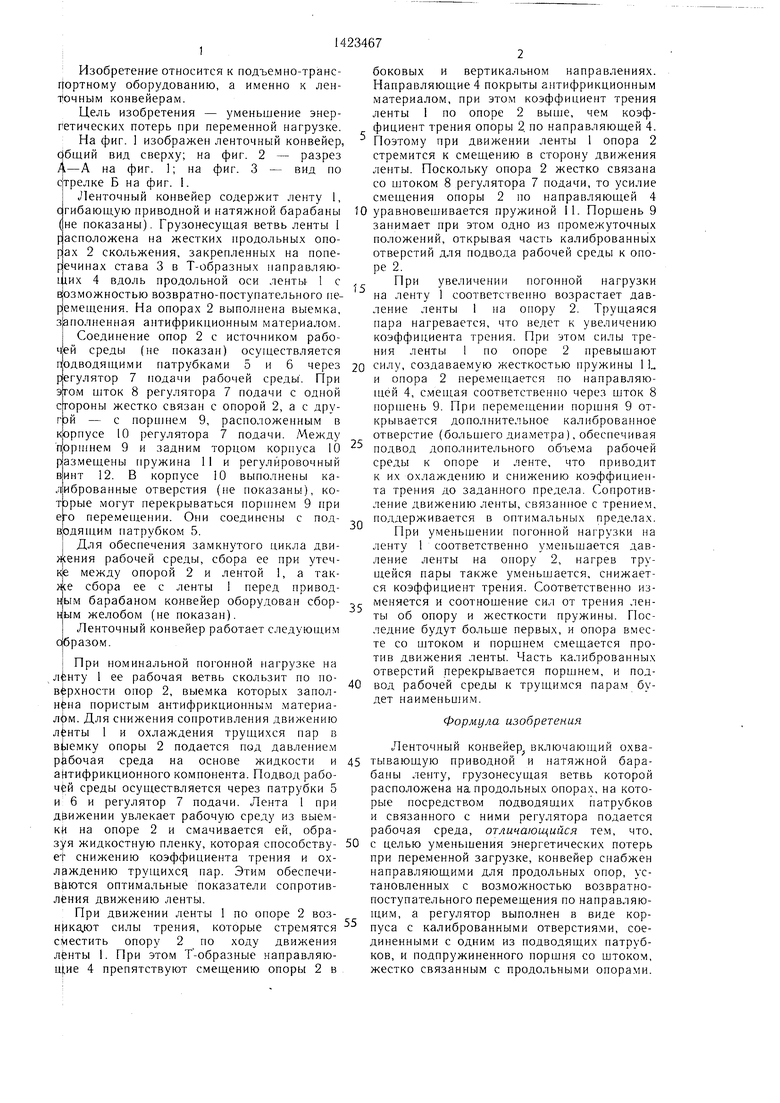

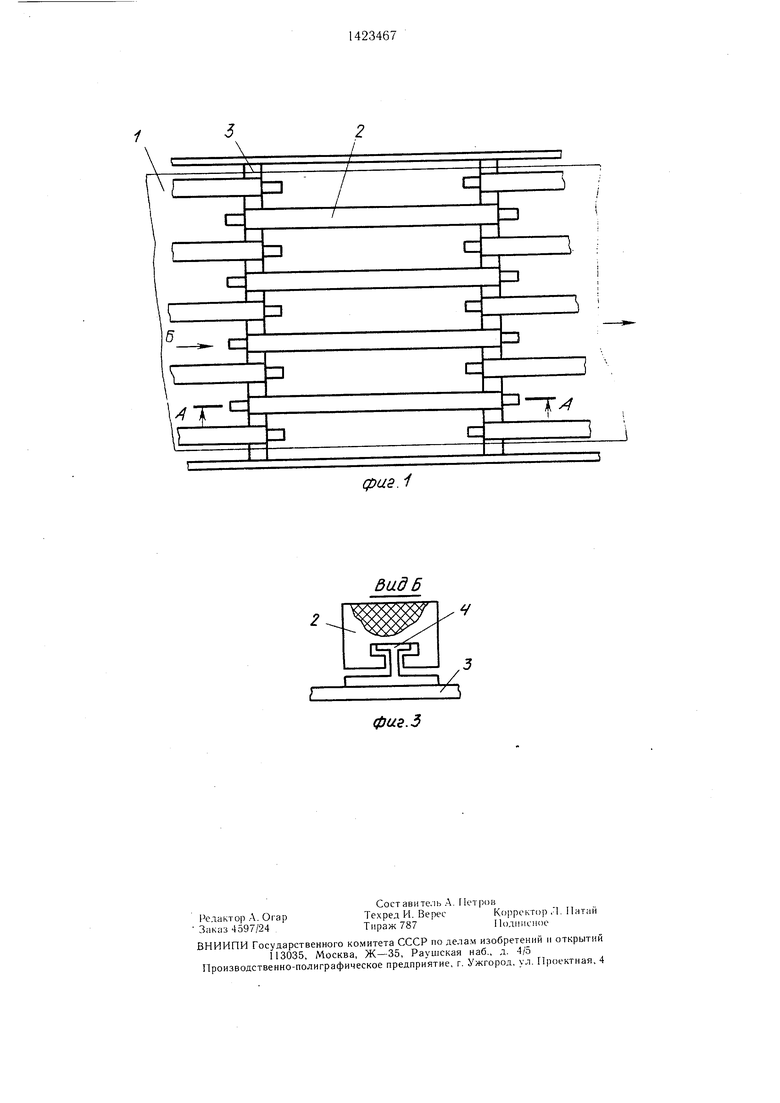

На фиг. 1 изображен ленточный конвейер, Поэтому при движении ленты 1 опора 2 йбщий вид сверху; на фиг. 2 - разрез /L-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Ленточный конвейер содержит ленту

стремится к смещению в сторону движения ленты. Поскольку опора 2 жестко связана со штоком 8 регулятора 7 подачи, то усилие смещения опоры 2 по направляющей 4

огибающую приводной и натяжной барабаны 10 уравновешивается пружиной 11. Поршень 9

(не показаны). Грузонесущая ветвь ленты 1 расположена на жестких продольных опорах 2 скольжения, закрепленных на поперечинах става 3 в Т-образных паправляю- 1лих 4 вдоль продольной оси ленты 1 с возможностью возвратно-поступательного перемещения. На опорах 2 выполнена выемка, заполненная антифрикционным материалом. Соединение опор 2 с источником рабочей среды (не показан) осуществляется

занимает при этом одно из промежуточных положений, открывая часть калиброванных отверстий для подвода рабочей среды к опоре 2.

При увеличении погонной нагрузки на ленту 1 соответственно возрастает давление ленты 1 на опору 2. Трущаяся пара нагревается, что ведет к увеличению коэффициента трения. При этом силы трения ленты 1 по опоре 2 превышают п|одводя1цими патрубками 5 и 6 через 20 силу, создаваемую жесткостью пружины 11.. регулятор 7 подачи рабочей среды . Прии опора 2 пере.мещается по направляюэгом щток 8 регулятора 7 подачи с одной щей 4, смещая соответственно через шток 8 сгороны жестко связан с опорой 2, а с дру- поршень 9. При перемещении поршня 9 от- гэй - с порщне.м 9, расположенным в крывается дополнительное калиброванное корпусе 10 регулятора 7 подачи. Между отверстие (большего диаметра), обеспечивая порн1нем 9 и задним торцом корпуса 10 подвод дополнительного об ьема рабочей размещены пружина 11 и регулировочный винт 12. В корпусе 10 выполнены калиброванные отверстия (не показаны), ко- тэрые могут перекрываться поршнем 9 при его перемепхении. Они соединены с подводящим патрубком 5.

Для обеспечения замкнутого цикла движения рабочей среды, сбора ее при утеч30

лентой 1, а так- перед приводсреды к опоре и ленте, что приводит к их охлаждению и снижению коэффициента трения до заданного пре;1.ела. Сопротивление движению ленты, связанное с трением, поддерживается в оптимальных пределах. При уменьшении погонной нагрузки на ленту 1 соответственно уменьшается давление ленты на опору 2, нагрев трущейся нары также уменьшается, снижается коэффициент трения. Соответственно изе между опорой 2 и же сбора ее с ленты

ным барабаном конвейер оборудован сбор- -. меняется и соотношение сил от трения ленным желобом (не показан).ты об опору и жесткости пружины. ПосЛенточный конвейер работает следуюц-1.им образом.

ледние будут больще первых, и опора вместе со щтоком и порщнем смещается против движения ленты. Часть калиброванных отверстий перекрывается поршнем, и под- 40 вод рабочей среды к трущимся парам будет наименьп им.

При номинальной погонной нагрузке на , 1 ее рабочая ветвь скользит по по- в рхности опор 2, выемка которых запол- пористым антифрикционным материа- лЬм. Для снижения сопротивления движению ленты 1 и охлаждения трущихся пар в В1 1емку опоры 2 подается под давлением

ледние будут больще первых, и опора вместе со щтоком и порщнем смещается против движения ленты. Часть калиброванных отверстий перекрывается поршнем, и под- 40 вод рабочей среды к трущимся парам будет наименьп им.

Формула изобретения Ленточный конвейер включающий охва1бочая среда на основе жидкости и 45 тываюпдую приводной и натяжной бараайтифрикционного компонента. Подвод рабочей среды осуществляется через патрубки 5 и 6 и регулятор 7 подачи. Лента 1 при движении увлекает рабочую среду из выем- кН на опоре 2 и смачивается ей, обрабаны ленту, грузонесущая ветвь которой расположена на продольных опорах, на которые посредством подводящих патрубков и связанного с ними регулятора подается рабочая среда, отличающийся тем, что.

зуя жидкостную пленку, которая способству- 50 с целью уменьшения энергетических потерь

et снижению коэффициента трения и охлаждению трущихся пар. Этим обеспечиваются оптимальные показатели сопротивления движению ленты.

При движении ленты 1 по опоре 2 воз- нИка,.ют силы трения, которые стремятся сместить опору 2 по ходу движения ленты 1. При этом Т-образные направляю- ц.ие 4 препятствуют смещению опоры 2 в

55

при переменной загрузке, конвейер снабжен направляющими для продольных опор, установленных с возможностью возвратно- поступательного перемещения по направляющим, а регулятор выполнен в виде корпуса с калиброванными отверстиями, соединенными с одним из подводящих патрубков, и подпружиненного поршня со щтоком, жестко связанным с продольными опорами.

боковых и вертикальном направлениях. Направляющие 4 покрыты антифрикционным материалом, при этом коэффициент трения ленты 1 по опоре 2 выше, чем коэффициент трения опоры 2 по направляющей 4.

Поэтому при движении ленты 1 опора 2

Поэтому при движении ленты 1 опора 2

стремится к смещению в сторону движения ленты. Поскольку опора 2 жестко связана со штоком 8 регулятора 7 подачи, то усилие смещения опоры 2 по направляющей 4

уравновешивается пружиной 11. Поршень 9

щей 4, смещая соответственно через шток 8 поршень 9. При перемещении поршня 9 от- крывается дополнительное калиброванное отверстие (большего диаметра), обеспечивая подвод дополнительного об ьема рабочей

среды к опоре и ленте, что приводит к их охлаждению и снижению коэффициента трения до заданного пре;1.ела. Сопротивление движению ленты, связанное с трением, поддерживается в оптимальных пределах. При уменьшении погонной нагрузки на ленту 1 соответственно уменьшается давление ленты на опору 2, нагрев трущейся нары также уменьшается, снижается коэффициент трения. Соответственно изменяется и соотношение сил от трения ленты об опору и жесткости пружины. Последние будут больще первых, и опора вместе со щтоком и порщнем смещается против движения ленты. Часть калиброванных отверстий перекрывается поршнем, и под- вод рабочей среды к трущимся парам будет наименьп им.

Формула изобретения Ленточный конвейер включающий охватываюпдую приводной и натяжной барабаны ленту, грузонесущая ветвь которой расположена на продольных опорах, на которые посредством подводящих патрубков и связанного с ними регулятора подается рабочая среда, отличающийся тем, что.

при переменной загрузке, конвейер снабжен направляющими для продольных опор, установленных с возможностью возвратно- поступательного перемещения по направляющим, а регулятор выполнен в виде корпуса с калиброванными отверстиями, соединенными с одним из подводящих патрубков, и подпружиненного поршня со щтоком, жестко связанным с продольными опорами.

T

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1995 |

|

RU2086492C1 |

| Ленточный конвейер | 1980 |

|

SU960093A1 |

| Ленточный конвейер с опорами скольжения | 1990 |

|

SU1788942A3 |

| ПОДШИПНИК СКОЛЬЖЕИИЯ | 1971 |

|

SU420819A1 |

| Ленточный крутонаклонный конвейер | 1983 |

|

SU1138361A1 |

| Управляющий элемент сервомотора системы регулирования турбины | 1975 |

|

SU556225A1 |

| Ленточный конвейер | 1982 |

|

SU1050996A1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| Ленточный конвейер с опорой скольжения | 1984 |

|

SU1239040A1 |

| Крутонаклонный ленточный конвейер | 1982 |

|

SU1050992A1 |

Изобретение относится к подъемно- транспортному оборудованию. Цель - уменьшение энергетических потерь при переменной нагрузке. Грузонесущая ветвь ленты конвейера, огибающая барабан, расположена на жестких продольных опорах 2. Размешены опоры 2 на поперечинах става 3 в Т-образных направляющих 4 с возможностью возвратно-поступательного перемещения. Для снижения сопротивления движению ленты и о.хлаждения трущихся пар в выемку опоры 2 подводится рабочая среда на основе жидкости и антифрикционного компонента. Подача рабочей среды осуществляется посредством подводящих патрубков (ПП) 5, 6 и связанного с ними регулятора (Р) 7. Выполнен Р 7 в виде корпуса с калиброванными отверстиями, соединенными с одним из ПП 5, 6, и подпружиненного порщня 9 со штоком 8. Шток 8 жестко связан с опорой 2. При номинальной погонной нагрузке на ленту подвод рабочей среды осуществляется через ПП 5, 6 и Р 7. При увеличении погонной нагрузки на ленту опора 2 перемещается по направляющей 4. Шток 8 с поршнем 9 при этом смещаются, открывая калиброванные отверстия в корпусе, через которые обеспечивается подвод дополнительного объема рабочей среды к опоре 2 ленты. Это обеспечит охлаждение опоры 2 и ленты и снижение коэффициента трения до заданного предела. 3 ил. € (Л ю со 05

фае. 1

dad 6

физ.д

| Ленточный конвейер | 1980 |

|

SU960093A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Электронная игра | 1985 |

|

SU1273134A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1988-09-15—Публикация

1986-12-01—Подача