Изобретение относится к обработке металлов давлением и может быть использовано при прокатке толстых листов из углеродистых марок сталей.

Целью изобретения является увеличение выхода годного путем снижения разноширинности листов.

В способе прокатки заготовок с исходной конусностью, включающем протяжку заготовки, разбивку ширины с использованием прокатки на угол и последующую продольную прокатку, согласно изобретению заготовку при протяжке и разбивке ширины задают в валки донной частью в нечетных проходах и прибыльной частью - в четных, при этом единичные обжатия выбирают так, что отношение параметров четного последующего к нечетному предыдущему проходу составляет; на этапе протяжки 0,35...О,45 и на этапе разбивки ширины 0,50...О,60, где i a длина дуги захвата, мм; Нс - средняя толщина листа в проходе, мм; а угол задачи раската в валки в нечетных проходах при разбивке ширины определяют из выражения

/,, f а (JL9/HcP)1 ±5°

СП

О5

w 1

со ел

где if и ц. - угол задачи раската в валки соответственно в i и i-1-м нечетных

проходах;

а - коэффициент, при Ц/Н.е 0,3...О,7 а 0,75;

при ig/HCf 0,7 а 0,45.

Способ осуществляют следующим образом.

Прокатку ведут на толстолистовом стане 5000 с диаметром р бочих валков 1200 мм. В качестве заготовки используют листовой слиток массой 5,0 т из углеродистой стали с исходной конусностью 75 мм.

Слиток нагревают в печи по существующей технологии и подают на рольганг перед станом. При прокатке слиток ориентируют по направлению прокатки донной частью в первом проходе. Поскольку стан реверсивный, то обеспечивается условие задачи раската в валки донной частью и нечетных проходах и прибыльной частью в четных.

Обжатие в четных проходах задают постоянным, равным ЛН 10 мм. Исходя

563795

из этого с помощью ЭВМ рассчитывают значения обжатий и углов задачи раската в валки в соответствующих нечетных проходах. При этом производится расчет энергосиловых параметров процесса. Оператор в очередном нечетном проходе задает такие значения Л Н и tf , при которых нагрузка на оборудование

10 (усилие, момент прокатки) не превышает 0,75 от допустимых. По ходу процесса прокатки ЭВМ ведет обработку поступающей информации о текущей толщине раската и производит расчет зна15 чений обжатий и углов задачи в очередных нечетных проходах.

При отсутствии на стане АСУ ТП (автоматизированная система управле20 ния технологическими процессами) расчет режимов обжатий и углов задачи раската в валки может быть произведен вручную и представлен в виде технологических карт процесса прокатки.

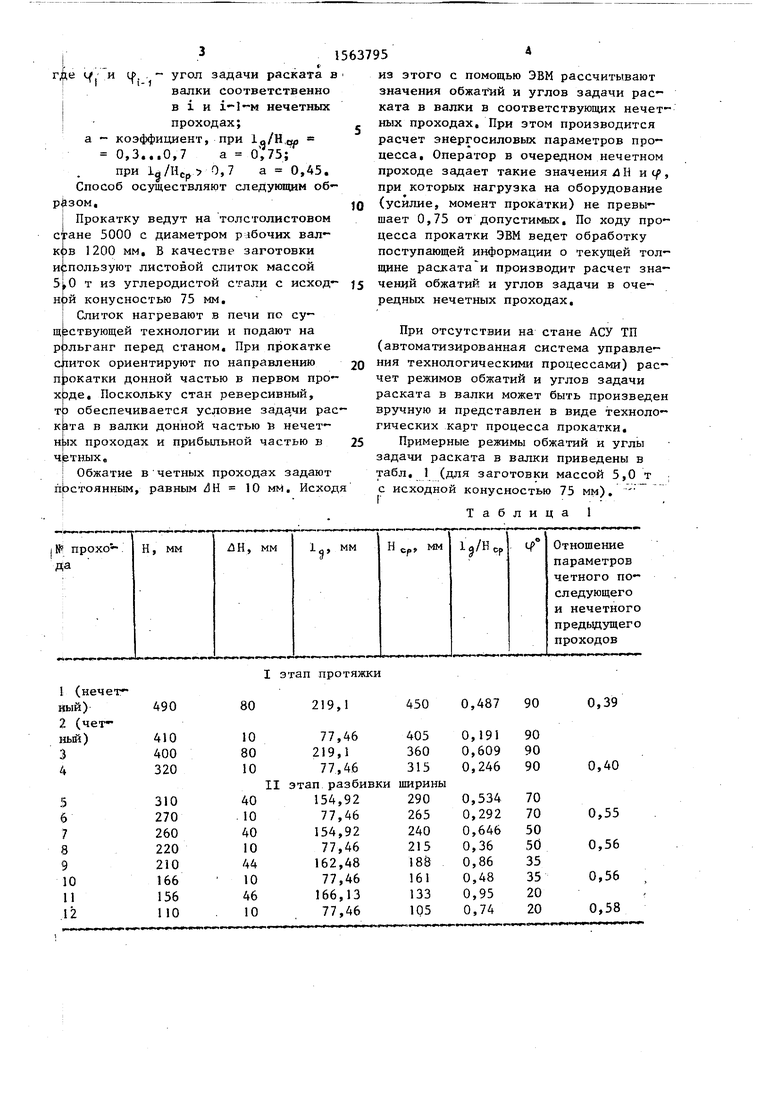

25 Примерные режимы обжатий и углы задачи раската в валки приведены в табл. 1 (для заготовки массой 5,0 т с исходной конусностью 75 мм). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки толстых листов | 1988 |

|

SU1556777A1 |

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ прокатки толстых листов | 1990 |

|

SU1752457A1 |

| Способ прокатки толстых листов из слитков | 1988 |

|

SU1577895A1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| Способ прокатки листов из слитков | 1982 |

|

SU1097400A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прокатке толстых листов из углеродистых марок сталей. Цель изобретения - увеличение выхода годного путем снижения разноширинности листов. Заготовку при протяжке и разбивке ширины задают в валки донной частью в нечетных проходах и прибыльной в четных, при этом единичные обжатия выбирают таким образом, что отношение параметров Lд/Hср четного последующего и нечетного предыдущего проходов составляет на этапе протяжки 0,35...0,45 и 0,50...0,60 на этапе разбивки ширины, где Lд - длина дуги захвата в мм

Hср - средняя толщина листа в проходе в мм, а угол задачи раската в валки в нечетных проходах при разбивке ширины определяется из математического выражения. Способ позволяет снизить разноширинность листов на 2%. 3 табл.

нечет)

чет)

490

410 400 320

310 270 260 220 210 166 156 ПО

80

I этап протяжки 219,1

0,487

90

0,39

0,40

0,55 0,56 0,56 0,58

51

Такое перераспределение обжатий в четных и нечетных проходах обусловлено следующим,

В первых проходах обжатие заготовки с исходной конусностью обусловливает неравномерное уширение по длине раската. Поскольку головная часть заготовки толще, чем донная, то раскат имеет меньшую ширину к донной части,

Известно, что .при прокатке листов уширение по длине раската получается неравномерным. При этом уширение на переднем (по ходу прокатки) конце получается большим, чем на заднем. Принимая во внимание это обстоятельство, задают повышенные обжатия в

563795

проходах при прокатке заготовки в направлении от донной части к прибыльной. При прокатке в обратном направлении задается пониженное обжатие, с тем чтобы не усугубить существующую разноширинность листа. Угол задачи раската в валки в четных проходах, как правило, выбирают таким же, как и в нечетных.

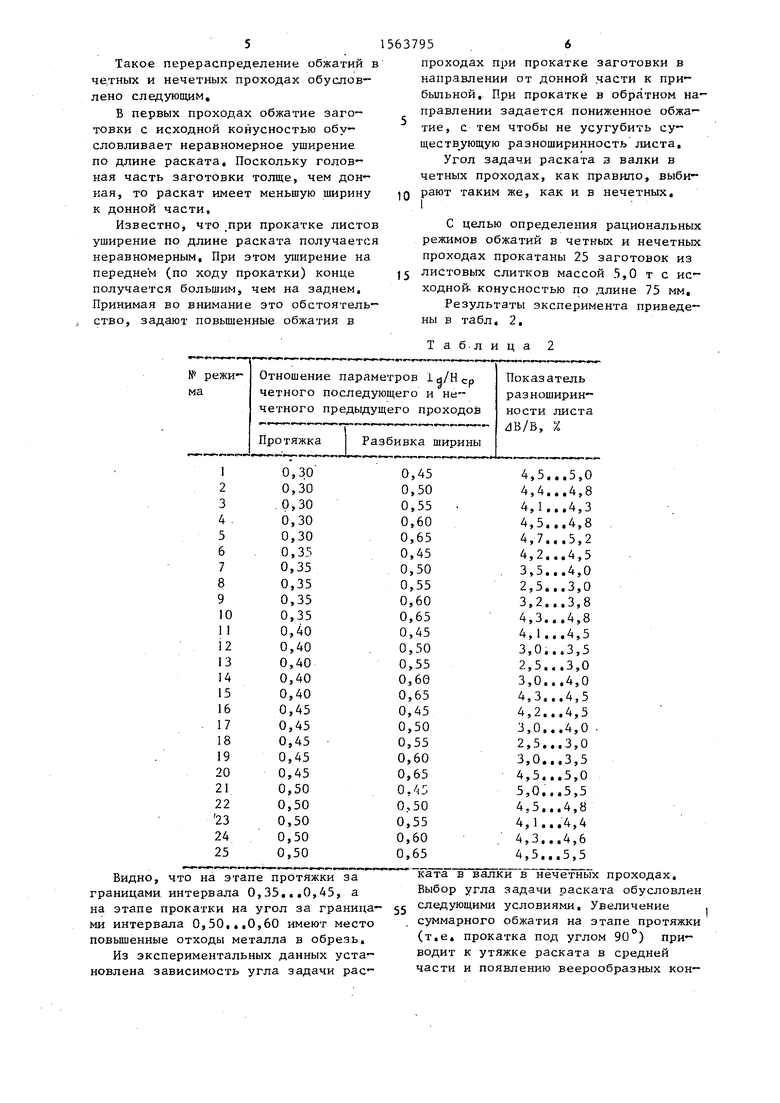

С целью определения рациональных режимов обжатий в четных и нечетных проходах прокатаны 25 заготовок из листовых слитков массой 5,0 т с исходной- конусностью по длине 75 мм,

Результаты эксперимента приведены в табл. 2,

Таблица 2

цов, что в свою очередь увеличивает разноширинность раската. В то же время прокатка раската с углами задачи, близкими к поперечной схеме прокатки (с целью разбивки ширины), влечет за собой появление бочкообразной формы торцов раската, что также увеличивает разноширинность листов .

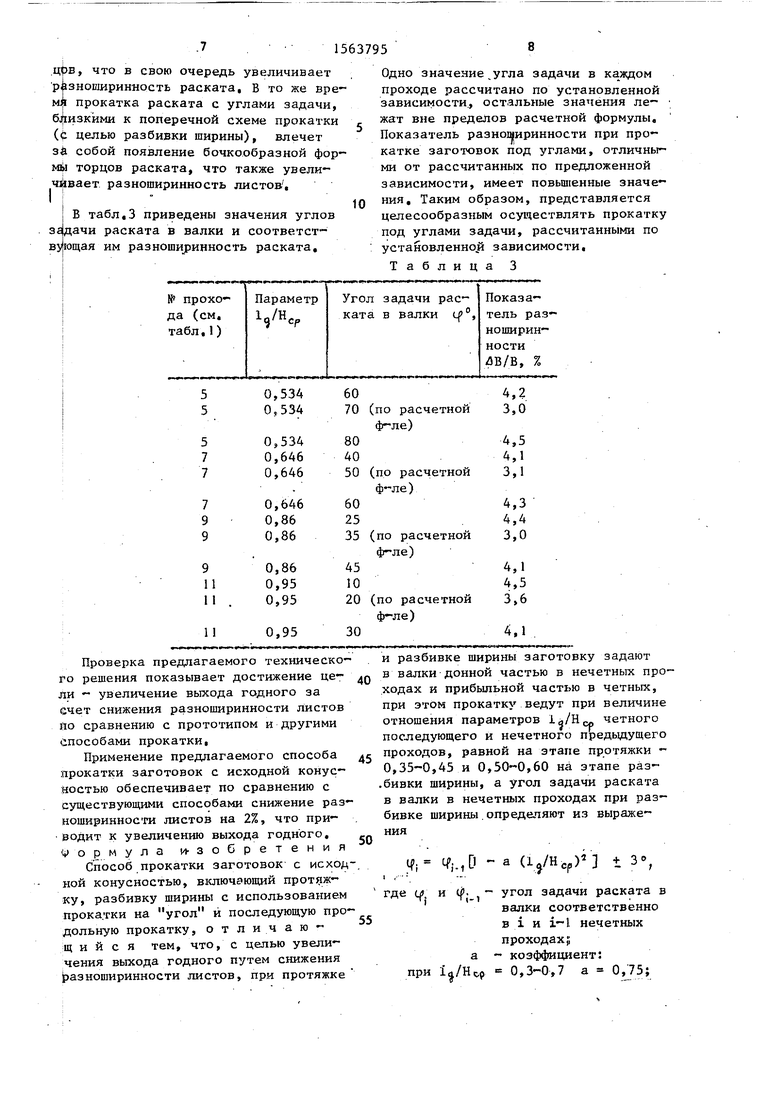

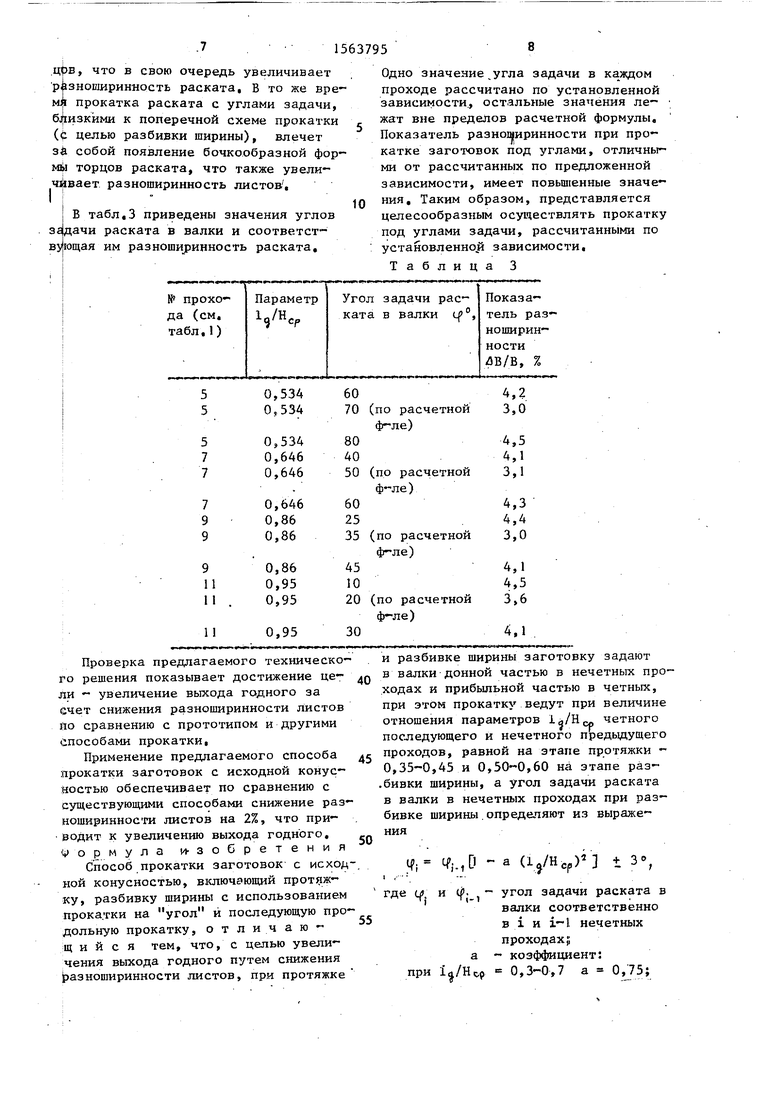

В табл.3 приведены значения углов задачи раската в валки и соответствующая им разноширинность раската.

Проверка предлагаемого техническо40

45

11 0,95 304,1

и разбивке ширины заготовку задают в валки донной частью в нечетных проходах и прибыльной частью в четных, при этом прокатку ведут при величине отношения параметров .Ц/Нс-, четного последующего и нечетного предыдущего проходов, равной на этапе протяжки - 0,35-0,45 и 0,50-0,60 на этапе раз- .бивки ширины, а угол задачи раската в валки в нечетных проходах при разбивке ширины определяют из выражения

if,- VMD a ()3 t 3°,

1 где сд и if. ) - угол задачи раската в

валки соответственно 55в i и i-1 нечетных

проходах; а - коэффициент: при 0,3-0,7 а 0,75;

го решения показывает достижение цели - увеличение выхода годного за счет снижения разноширинности листов по сравнению с прототипом и другими способами прокатки.

Применение предлагаемого способа прокатки заготовок с исходной конусностью обеспечивает по сравнению с существующими способами снижение разноширинности листов на 2%, что приводит к увеличению выхода годного. Формула и-зобретения

Способ прокатки заготовок с исходной конусностью, включающий протяжку, разбивку ширины с использованием прокатки на угол и последующую продольную прокатку, отличающийся тем, что, с целью увеличения выхода годного путем снижения разноширинности листов, при протяжке

Одно значение угла задачи в каждом

проходе рассчитано по установленной зависимости, остальные значения лежат вне пределов расчетной формулы. Показатель разноширинности при прокатке заготовок под углами, отличными от рассчитанных по предложенной зависимости, имеет повышенные значения. Таким образом, представляется целесообразным осуществлять прокатку под углами задачи, рассчитанными по установленной зависимости. Таблица 3

у1563795lu

при lg/HCp 7 0,7 а 0,45, НсР средняя толщина листа в где 1 - длина дуги захвата, мм;проходе, мм.

| Бровман М.Я | |||

| и др | |||

| Усовершенствование технологии прокатки толстых листов | |||

| М.: Металлургия, 1969, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Литовинко Н.В | |||

| Станы и технология прокатки листовой стали, М,: Металлургия, 1979, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1990-05-15—Публикация

1988-07-19—Подача