I Изобретение относится к прокатному производству и может быть использовано при прокатке толстых листов и плит из цилиндрических заготовок.

Цель изобретения - экономия металла путем уменьшения боковой обрези

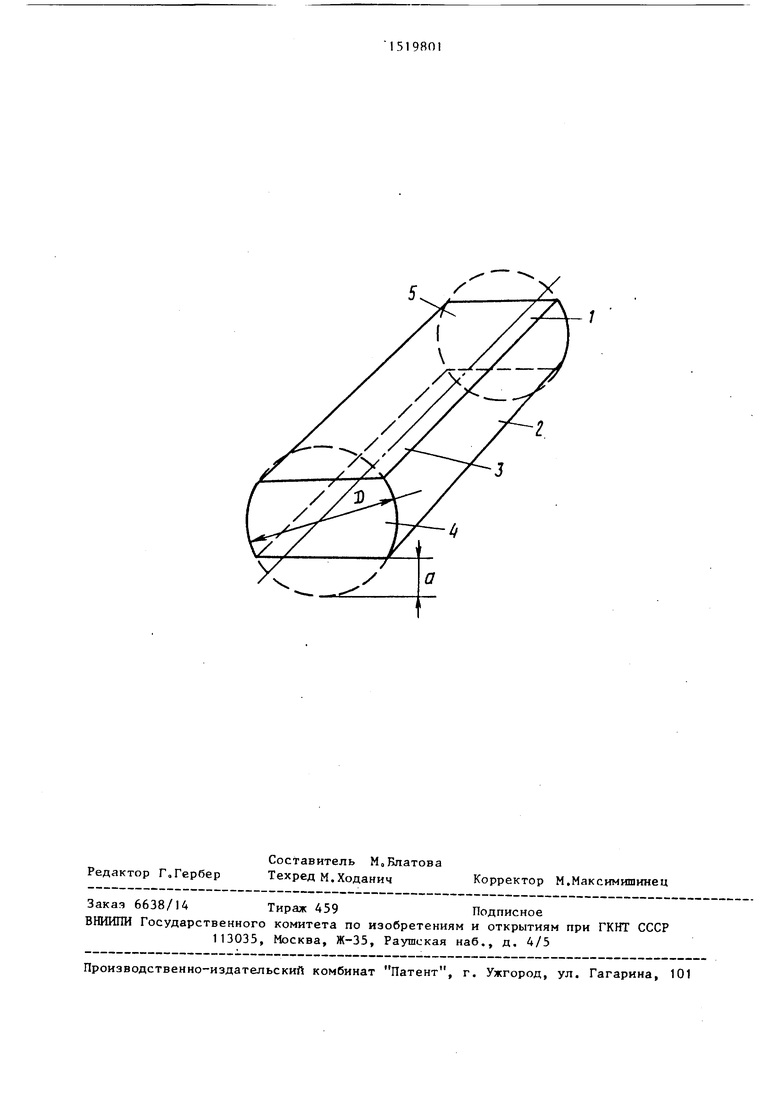

На чертеже представлена схема,поясняющая предлагаемый способ.

Способ прокатки включает получение заготовки, нагрев, продольную прокатку, разбивку ширины прокаткой на угол и прокатку до заданных размеров предварительно заготовке придают форму цилиндра, усеченного по всей длине двумя плоскостями симметрично относительно продольной оси, при чем величина усечения определяется из выражения

а (к - 5:ЛЬ)П,

где К - эмпирический коэффициент,

К 0,20 - 0,30; JTih - суммарное обжатие на первом

этапе прокатки; D - диаметр цилиндра, а на этапе разбивки ширины до достижения величины суммарного обжатия 40 - 50 % прокатку при задаче раската широкой стороной производят с обжатиями в 1,4 - 1,6 раза больше,чем при задаче узкой стороной.

При прокатке цилиндрических заготовок преимущественное обжатие, а следовательно, и большую вытяжку получает середина раската. Вследствие неравномерности вытяжки металла по длине значительная часть металла удаляется с торцовой обрезью. Исходная конусность слитка (диаметр поперечного сечения в верхней части

СП

СО 00

большй, чем в нижней) приподит к тому, что головргая часть раската имеет большую ширинуо Лист выкраивается по учкой части, поэтому возрастают потери с боковой обрезью„

Поэтому предварительно заготовке придают форму цилиндра усеченного по всей длине двумя плоскостями симметрично относительно продольной оси,,

Ланная форма может придаваться заготовке непосредственно во время отливки: метапла разливается и кристаллизуется в изложнице соответствующей формыс Если это невозможно, то цилиндрический слиток подвергают операции ковкио Реально слиток диаметром D отковывают до толщины П-2а,где а - величина усечения, которая определяется по формуле

а (к -21л hj)D,

где К - эмпирический коэф(Ьициент,

К 0,2 - 0,3; 2. Ahj. - суммарное обжатие на этапе

продольной прокатки; D - диаметр слитка

Эмпирически коэффициент К определяет оптимальную величину усечения, обеспечивающую минимальную суммарную обрезь при сохранении качества металла.

При величине коэффициента ,2 сохраняются значительные потери металла с обрезьюо Применять коэффициент ,3 нерациональное Потери с обрезью остаются практически на том же уровне, сн1-гже11ие торцовой обрези сопровождается увеличением боковой обрези, вызванной сужением концов на этапе разбивки ширины, а при получении такой заготопки возникают трудности : при получении отлип кой в слитке возникает значительная осевая пористость, а при получении ковкой вследствие удлинения поковки возникают трудности, связанные с ее прогибом, возрастают затраты на ковку.

На этапе разбивки ширины при задаче раската в валки широкой частью обжатия увеличиваютр При значительных обжатиях уширение на заднем конце раската принимает большие значения„ Предложенное перераспределение обжатий позволяет добиться большего уши- рения для узкой части заготовки и выравнивания ширины на всей длине листа.

При отношении обжатий в четных и нечетных пропусках (т,ео при задаче раската широкой и узкой стороной) менее, чем 1,4 сохраняется значительная разноширинность на прокате, при отношении больше, чем 1,6 падает производительность работы стана: ограничения по прочностным параметрам вынуждают снижать суммарные в двух пропусках обжатие Наиболее рационально применять предложенное перераспределение обжатий до достижения величины суммарного обжатия 40 - 50%,, При

5 величине суммарного обжатия более 50% перераспределение обжатий практически не влияет на формоизменение раската, При окончании прокатки по предлагаемому режиму ранее достижения

Q 40% суммарного обжатия сохраняется значительная разноширинность на прокатанных листах

Заготовке придают форму цилиндра диаметром D, усеченного по всей дли5 не двумя плоскостями 1 и 2 симметрично относительно продольной оси 3,Величину усечения а определяют по пред- ложетпшй формуле В дальнейшем на этапе разбивки ширины до достижения веQ лич1ты суммарного обжатия 40 - 50 при задаче раската в валки широкой стороной 4 прокатку производят с обжатиями в 1,4 - 1,6 раза больше, чем при задаче узкой стороной Зо

Способ осуществляют следующим об5

разоМс

Предварительно, зная габариты заготовки и режим дальнейшего ее обжатия, рассчитывает величину усечения

Заготовке придают необходимую форму либо ковкой: слиток диаметром D отковывают до толщины D-2a, либо ие- посредстненно разливкой метапла в изложницу соответствующей конфигурации: получают слиток шириной D м, толщиной D-2a, На этапе разбивки ширины перераспределение обжатий в четных и нечетных пропусках осуществляют до достижения величины суммарного обжатия 40 - 50%, т.е до двухкратного уменьшения толщины Обжатия изменяют, исходя из существующих: увеличивают для пропуска с задачей раската в валки широкой частью и уменьшают для следующего, например существующие обжатия 20 мм и 20 мм трансформируются соответственно в 24 мм и 16 мм для отношения величины обжатий ,5

5

Предлагаемый способ огтробонян в лабораторных услог иях.

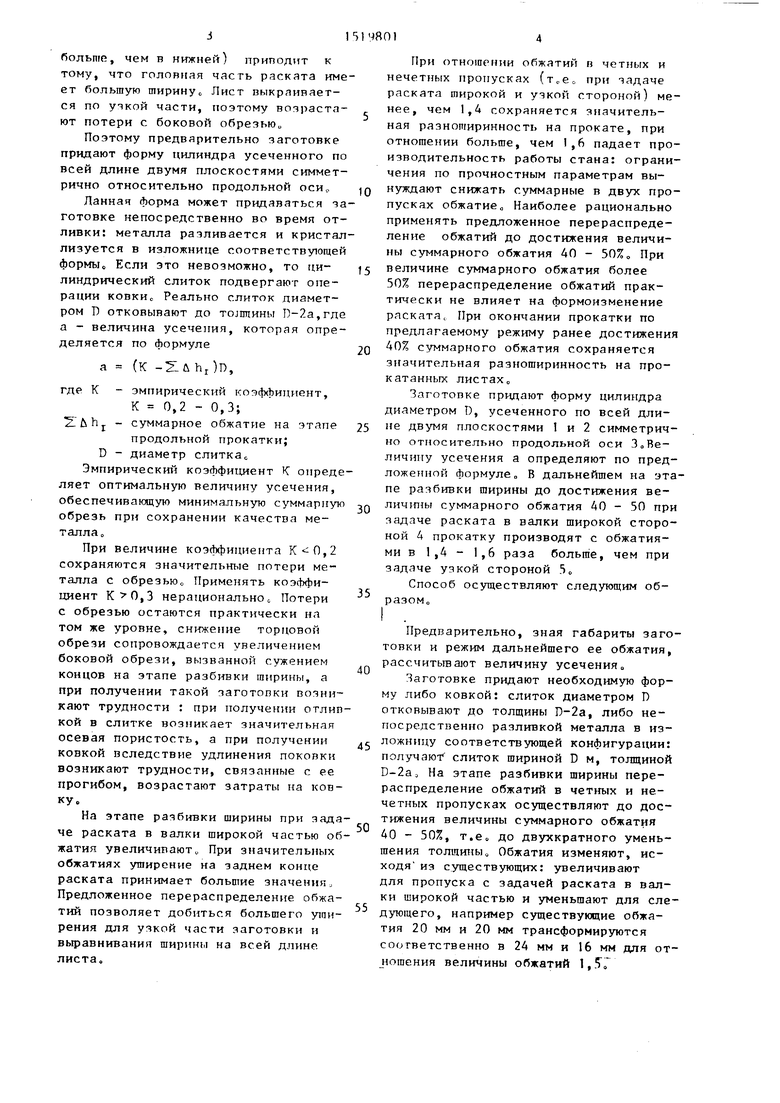

Ит пластилинл и чготовлены чаготов ки цилиндрической диаметром 50 мм и 80 мм о Далее для определения оптимальной конфигурации заготовки изготавливались оГфатцы нескольких типоразмеров с различг{ой величиной усечершя) Для сохранения одинаковой массы образцы имели различную длину: большую для заготовок с большей величиной усечения о Образцы прокатаны на лабораторном стане в листы 5 х X120x300 и 8x190x300 мм„ Величина боковой и торцовой обрези определялась после раскроя листов методом взвешивания Определено, что оптимальная величина усечения определяется суммарным обжатиеп на этапе продольной прокатки и диаметром за- готовкио Для ее определения впеден коэффициент К и для формулы а (к оптимальное значение коэффициента находится в интервале 0,2 - 0,3 (варианты 3-7),, Данные эксперимента занесены в табл,1, где К - эмпирический коэффициент; - суммарное обжатие на этапе продольной прокатки; a/D - отношение величины усечения к диаметру заготовки; L /L - отношение дл1шы образца данного типоразмера к длине цилиндрического образца о

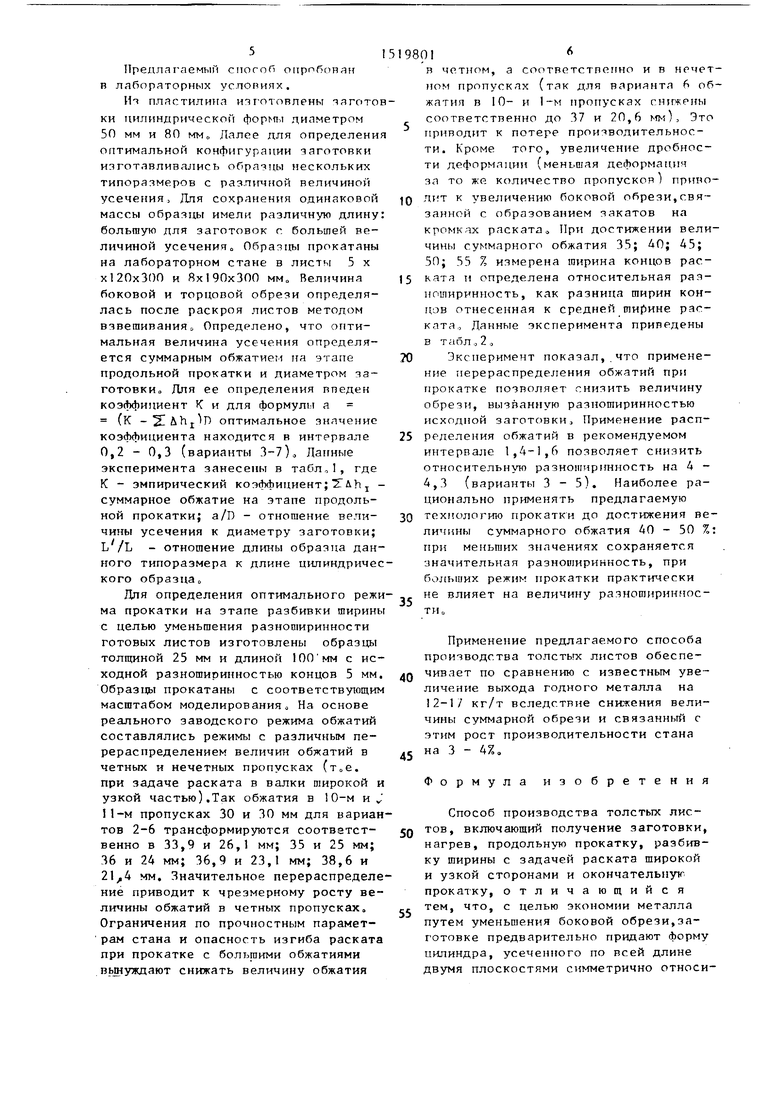

Для определения оптимального режима прокатки на этапе разбивки ширины с целью уменьшения разноширинности готовых листов изготовлены образцы толщиной 25 мм и длиной 100 мм с исходной разноширинностью концов 5 мм. Образ1Ц)1 прокатаны с соответствующим масштабом моделирования о На основе реального заводского режима обжатий составлялись режимы с различным перераспределением величин обжатий в четных и нечетных пропусках (т„е. при задаче раската в валки широкой и узкой частью),Так обжатия в 0-м и J 11-м пропусках 30 и 30 мм для вариантов 2-6 трансформируются соотватст- венно в 33,9 и 26,1 мм; 35 и 25 мм; 36 и 24 мм; 36,9 и 23,1 мм; 38,6 и мм. Значительное перераспределение приводит к чрезмерному росту величины обжатий в четных пропусках, Ограничения по прочностным парамет- рам стана и опасность изгиба раската при прокатке с большими обжатиями вьмуждают снижать величину обжатия

19801

в четном, а соответственно и в нечетном пропусках (так для варианта 6 обжатия в I О- и 1-м пропусках cHiPKPifbi соответственно до 37 и 20,6 мм) Это приводит к потере производительности. Кроме того, увеличение дробности деформации (меньшая деформация за то же количество пропусков) npvrno Q дг т к увеличению боковой обрези,связанной с образованием закатов на кромках раската о При достижении величины суммарного обжатия 35; 40; 45; 50; 55 % измерена ширина концов рас15 катя ц определена относительная раз- ноширинность, как разница ширин кондов отнесенная к средней раската,. Данные эксперимента приведены в табЛо2о

70 Эксперимент показал,.что применение перераспределения обжатий при прокатке позволяет снизить величину обрези, вызван1гую разноширинностью исходной заготовкиэ Применение расп25 ределения обжатий в рекомендуемом интервале 1,4-1,6 позволяет снизить относительную разноширинность на 4 - 4,3 (варианты 3-5). Наиболее рационально применять предлагаемую

30 технологию прокатки до достижения величины суммарного обжатия 40 - 50 %: при меньших значениях сохраняется значительная разноширинность, при больших режим прокатки практически не влияет на величину раяношириннос35

ти„

Применение предлагаемого способа производства толстых листов обеспе- чивает по сравнению с известным увеличение выхода годного металла на 12-1/ кг/т вследствие снижения величины суммарной обрези и связанный с этим рост производительности стана на 3 - 4%,

Формула изобретения

Способ производства толстых лис- тов, включающий получение заготовки, нагрев, продольную прокатку, разбивку ширины с задачей раската широкой и узкой сторонами и окончательиутг прокатку, отличающийся тем, что, с целью экономии металла путем уменьшения боковой обрези,заготовке предварительно придают форму цилиндра, усеченного по всей длине двумя плоскостями симметрично относительно продольной оси с величиной а усечения, определяемой из выражения

а - (к )D,

где К - эмпирический коэффициент,

К 0,20 - 0,30;

2 ЬhJ - суммарное обжатие на этапе продольной прокатки;

D - диаметр п,илиндра, а на этапе разбивки ширины до достижения величины суммарного обжатия ДО - 50 % прокатку при задаче раската широкой стороной производят с обжатиями в 1,4 - 1,6 раза больгае, чем

при задаче узкой стороной

1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ прокатки заготовок с исходной конусностью | 1988 |

|

SU1563795A1 |

| Способ прокатки листов из слитков | 1982 |

|

SU1097400A1 |

| Способ прокатки толстых листов | 1988 |

|

SU1556777A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

| Листовой слиток | 1990 |

|

SU1720785A1 |

| Способ прокатки толстых листов из слитков | 1988 |

|

SU1577895A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке толстых листов и плит из цилиндрических заготовок. Цель изобретения - экономия металла путем уменьшения обрези. Способ включает получение заготовки, ее нагрев и дальнейшую прокатку за три этапа. Для повышения выхода годного путем сокращения боковой и торцовой обрези предварительно заготовке придают форму цилиндра , усеченного по всей длине двумя плоскостями симметрично относительно продольной оси, причем величина усечения определяется из выражения, а разбивку ширины ведут прокаткой "на угол" и до достижения величины суммарного обжатия 40-50% прокатку при задаче раската широкой стороной производят с обжатиями в 1,4-1,6 раза больше, чем при задаче узкой стороной. Способ обеспечивает выход годного металла на 12-17 кг/т. 2 табл.

Таблица2

Резкая потеря производительности, увеличение обрези с боковыми закатами

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-12—Подача