Изобретение относится к прокатному производству и может быть использовано при изготовлении горячекатанных и хояоднока- танных листов на многоклетьевых станах.

Цель изобретения - повышение плоскостности и снижение серповидности проката.

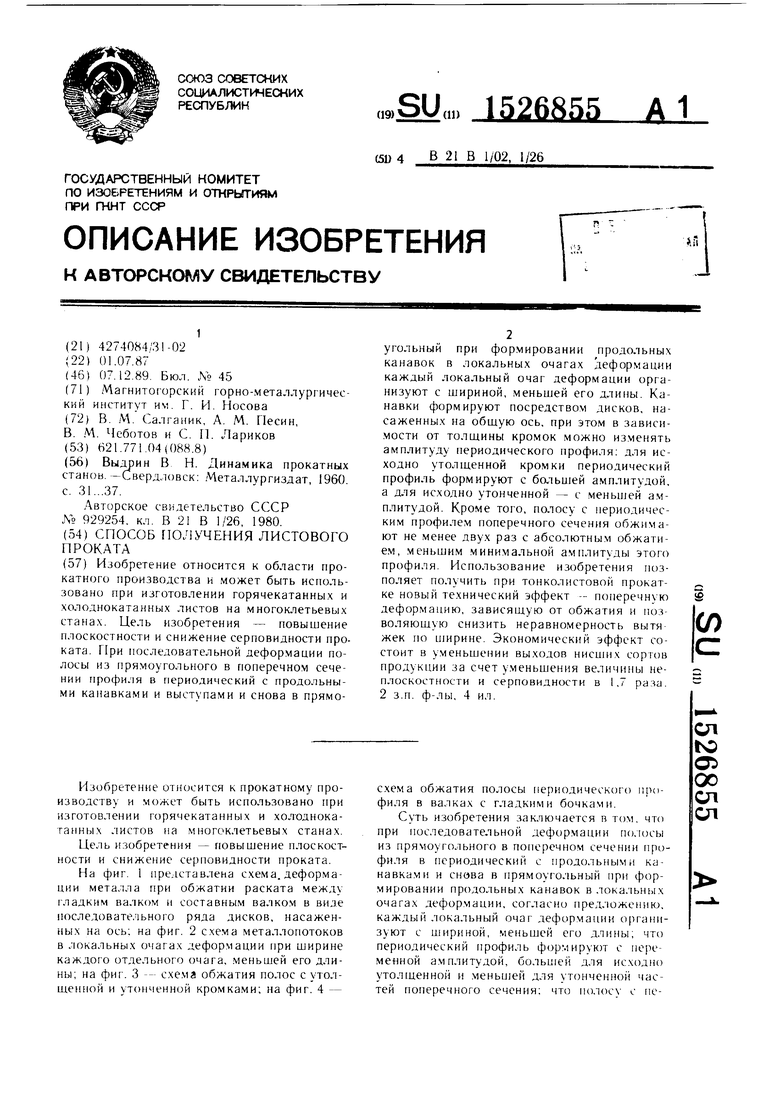

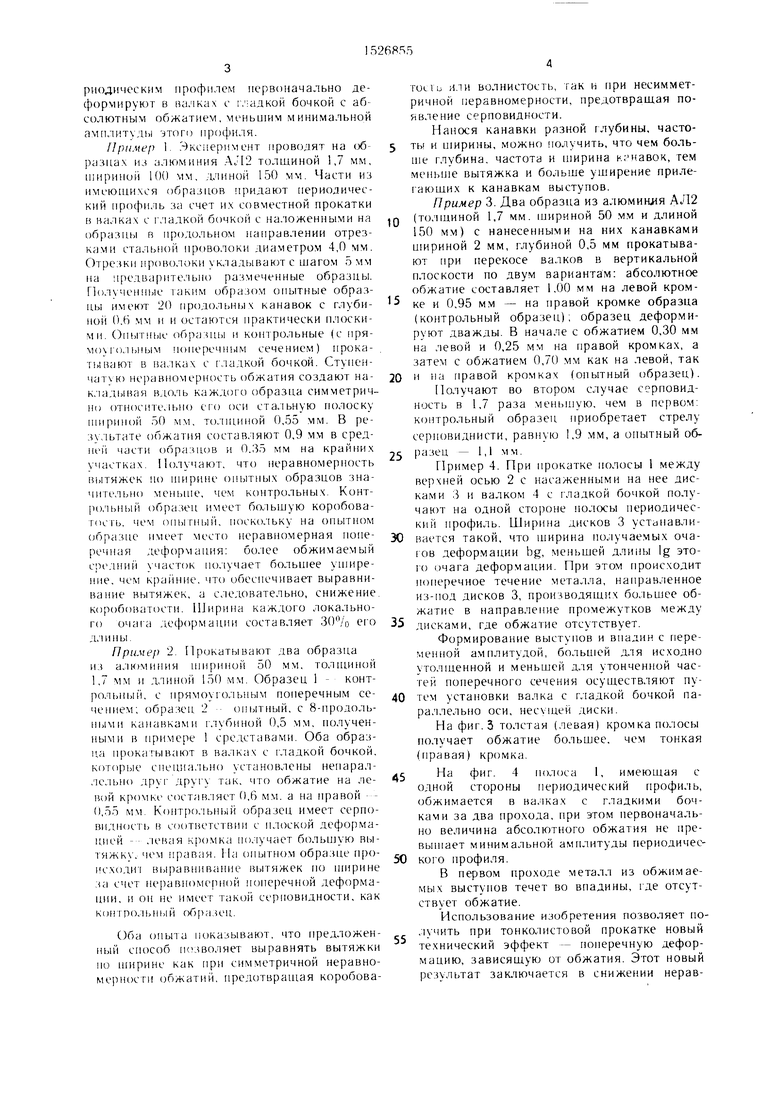

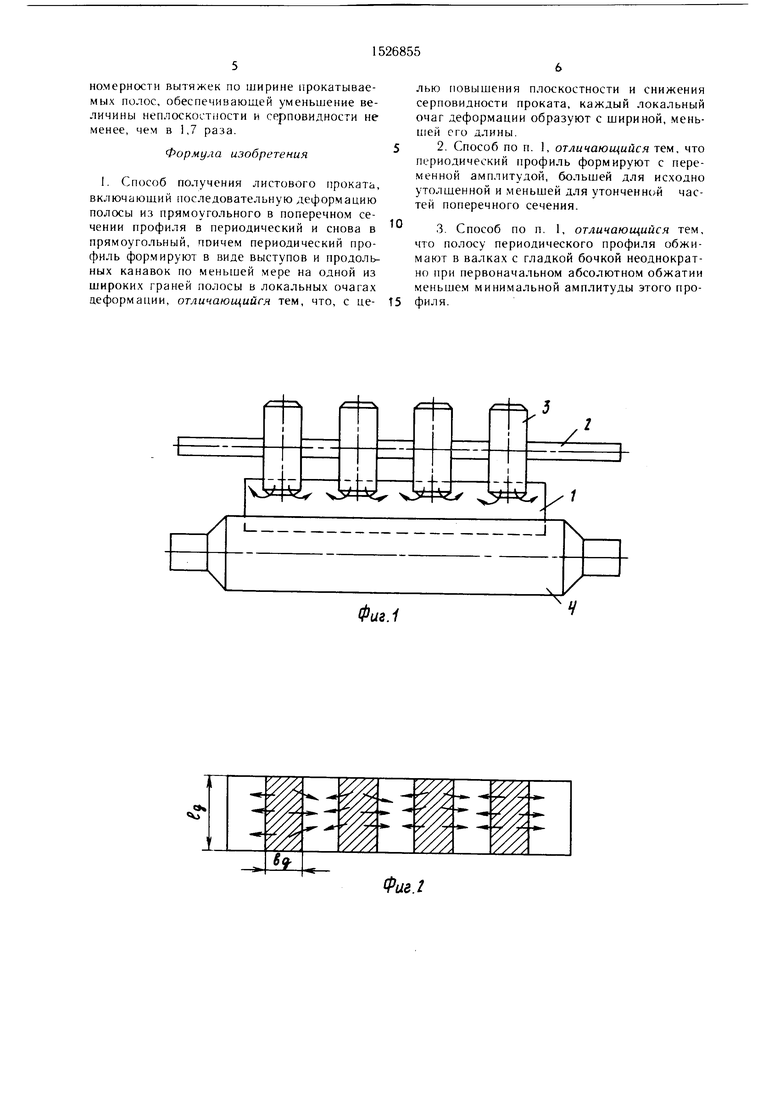

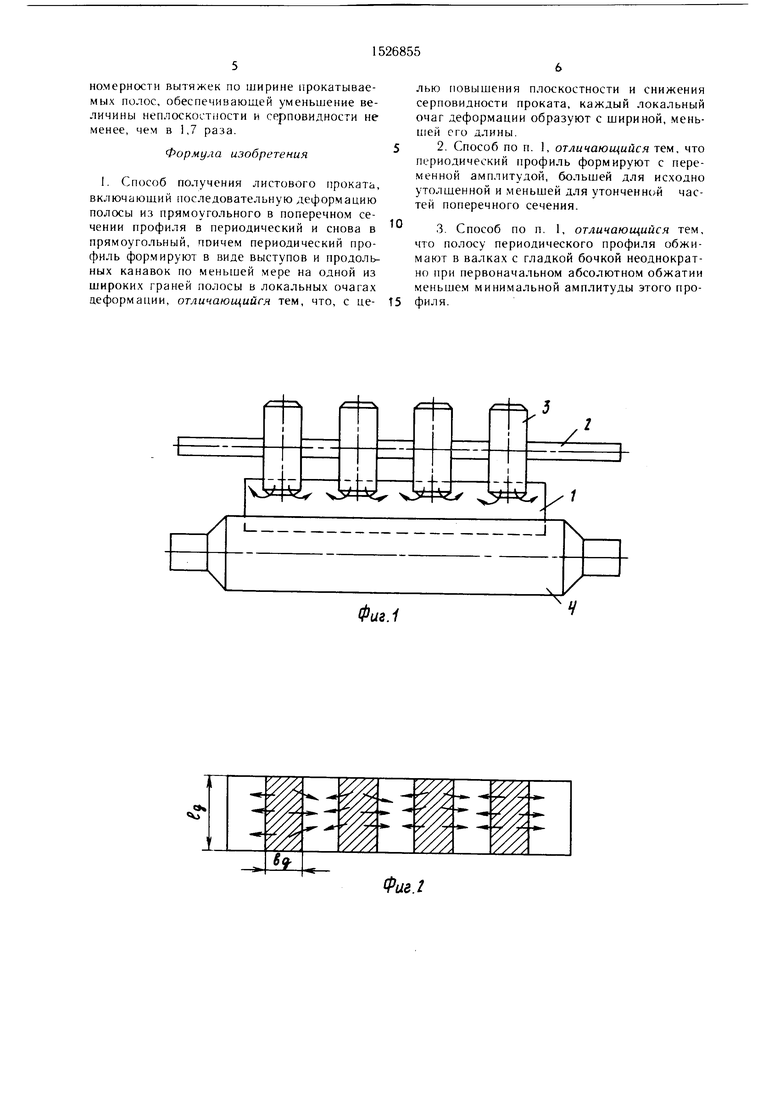

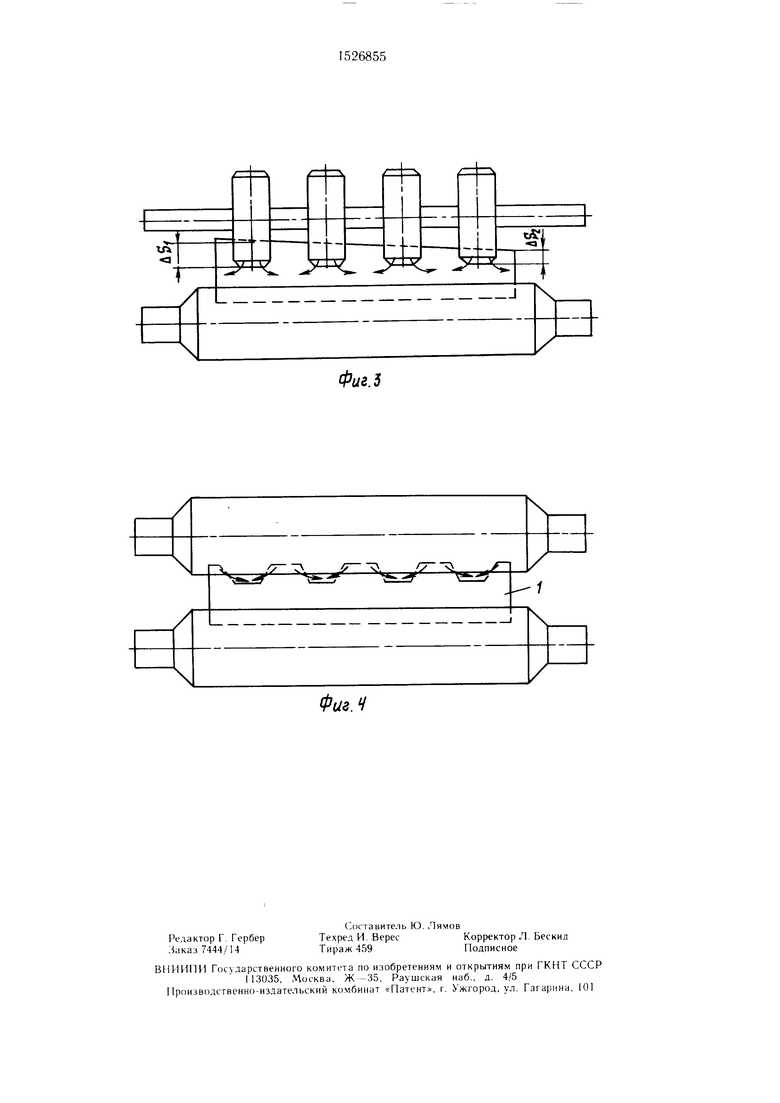

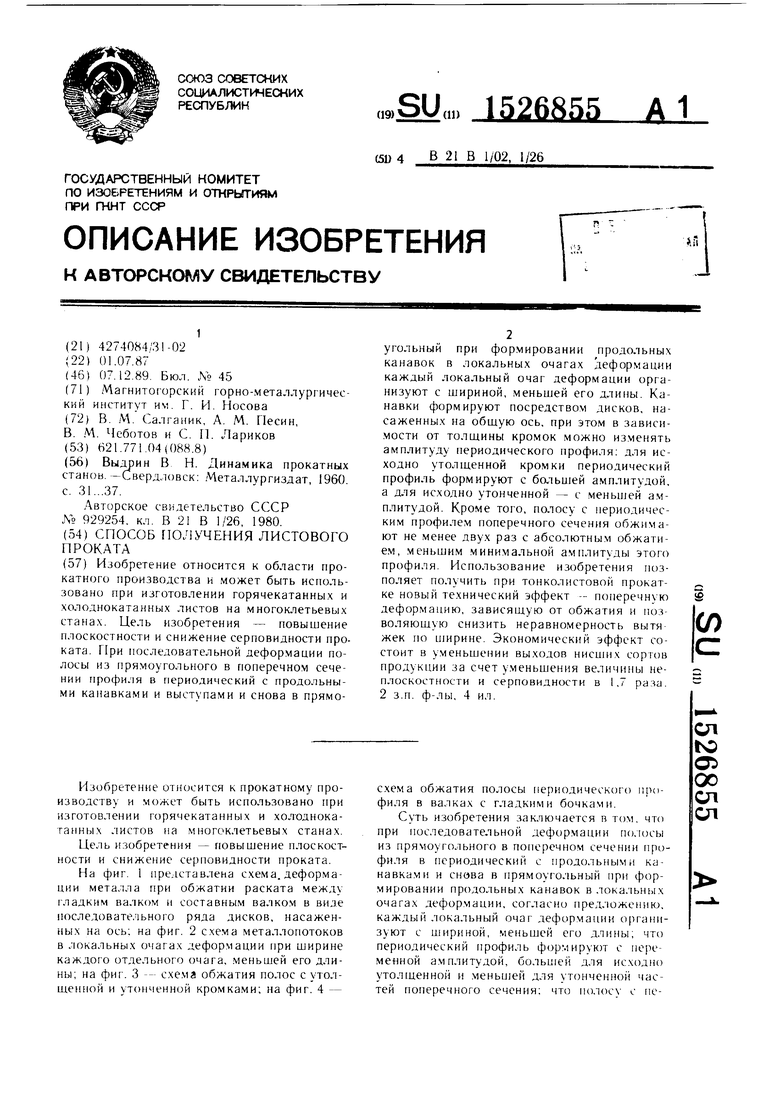

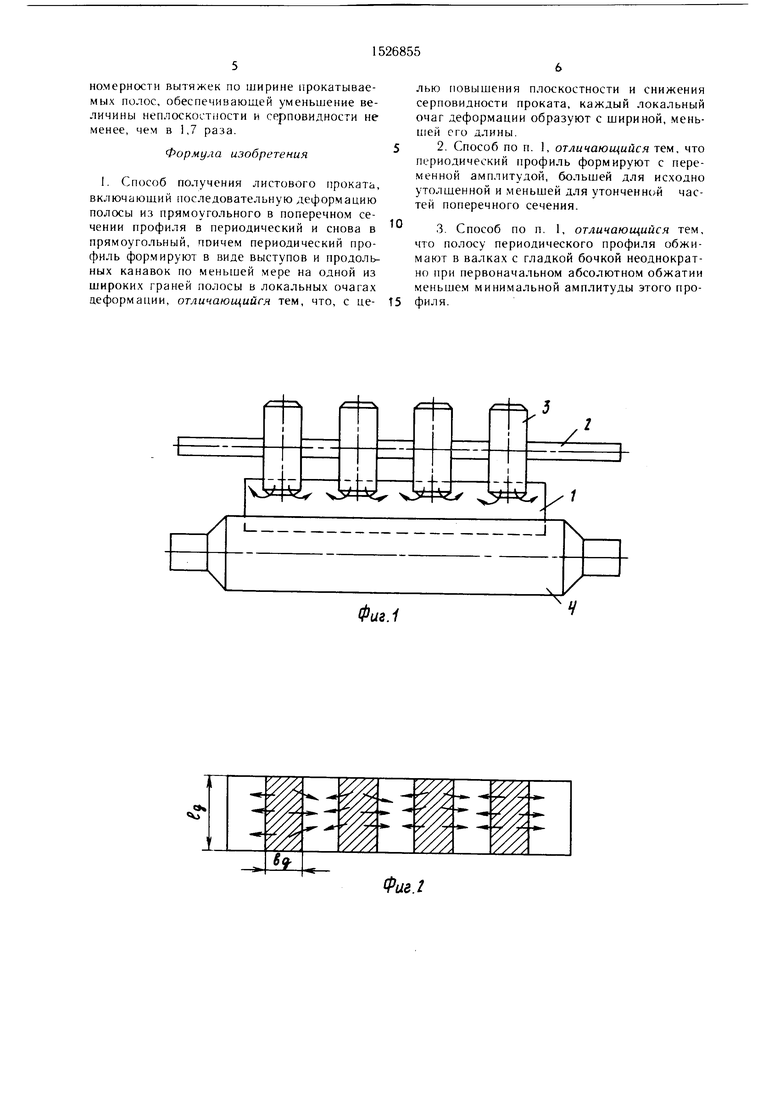

На фиг. 1 представлена схема, деформации металла при обжатии раската между гладким валком и составным валко.м в виде последовательного ряда дисков, насаженных на ось; на фиг. 2 схема металлопотоков в локальных очагах деформации при ширине каждого отдельного очага, .меньшей его длины; на фиг. 3 -- схема обжатия полос с утол- ш.енной и утонченной кромками; на фиг. 4 -

схема обжатия полосы периодического профиля в валках с гладкими бочками.

Суть изобретения заключается в том. что при последовательной дефор.мации по,1осы из прямоугольного в поперечном сечении профиля в периодический с продольными ка- навка.ми и снова в прямоуго. 1ьный при формировании продольных канавок в лока.чьных очагах деформации, согласно предложению, каждый локальный очаг деформации организуют с шириной, меньшей его длины; что периодический профиль формируют с переменной амплитудой, большей для исходно утолщенной и меньшей для утонченной частей поперечного сечения; что полосу с песд to

о

00

сд

СП

рноднческим профилем первоначально деформируют в палках с гладкой бочкой с абсолютным обжатием, меньн и 1 минимальной амплитуды этоп) профиля.

Пример 1. Эксперимент проводят на (j6- разнах из алюминия AJI2 толилиной 1,7 мм, И1ирииой 100 мм, длино11 150 мм. Части из имеюши.хся образцов придают периодический профиль за счет и.х совместной прокатки в налка.х с г:1адкой бочкой с наложенными на образцы в продольном направлении отрезками стальпой проволоки диаметром 4,0 мм. С)трезки проволоки укладывают с шаго.м 5 мм на предварительно размеченные образцы. Получен 1ые таким образом опытные образцы имеют 20 фодольных канавок с глуби- Hoii 0.6 мм и и остаются практически плоскими. Опытные образШ) и контрольные (с пря- моу1(:1льпым поперечным сечением) прокатывают в валках с гладкой бочкой. Стуцен- чатчк) неравномерность обжатия создают на- кладь1вая вдоль каждого образца симметрично относительно ег о оси стальную полоску ппфипой 50 мм, толщиной 0,55 мм. В результате обжатия составляют 0,9 мм в средней части образцов и 0.35 мм на крайних участках. Получают, что неравномерность вытяжек по щирице опытпы.х образцов значительно меньше, чем контрольных. Контрольный 1)бразец имеет большую коробова- гость, чем опьггный, поско,тьку на опытном образце имеет место неравномерная поне- речная деформация: более обжимаемый средний участок по,1учает большее у1нире- ние, чем к)а11пие, что обеспечивает выравнивание вытяжек, а следовательно, снижение, коробоватости. Ширина каждого лока.чьно- го очага деформации составляет его длины.

Пример 2. Прокатывают два образца из а;:юминия ширииой 50 мм, толщиной 1,7 мм п длиной 150 мм. Образец 1 - конт- рольн1)1Й, с прямоугольным поперечным сечением; образец 2 опытный, с 8-продоль- пыми канавками глубиной 0,5 мм, полученными в примере средставами. Оба образца прокагывают в валках с гладкой бочкой, которые специально установлены непарал- лельпо друг дру у так, что обжатие на левой кромке с(Х таЕ.тяет 0,6 мм. а на правой - 0,55 мм. Копт)о, (збразец имеет серпо- вн;1ность в соответствии с нлоской деформацией - левая кромка получает большую вытяжку, чем правая. Па онытно.м образце про- 1 сходи 1 В1 |равн11ва1ше вытяжек по ншрине за счет неравномерной понеречной деформации, и он не имеет такой серновидности, как контролып |й об)азец.

Оба оцьпа показывают, что предложенный способ п( зволяет выравнять вытяжки по ширине как фи симметричной неравно- мерносгп обжатий, предотвращая коробоватосгь или волнистость, гак и фи несимметричной неравномерности, предотвращая появление серповидности.

Нанося канавки разной глубины, частоты и ширины, можно юлучить, что чем больше глубина, частота и ширина к; навок, тем меньше вытяжка и больше уширение прилегающих к канавкам выступов.

Пример 3. Два образца из алюминля АЛ2

(толщиной 1,7 мм. нириной 50 мм и длиной 150 мм) с нанесенными на них канавками шириной 2 мм, глубиной 0,5 мм прокатывают при перекосе валков в вертикальной плоскости по двум вариантам: абсолютное обжатие составляет 1,00 мм на левой кромке и 0,95 мм - на гфавой кромке образца (контрольный образец), образец деформируют дважды. В начале с обжатием 0,30 мм на левой и 0,25 мм на гфавой кромках, а затем с обжатием 0,70 мм как на левой, так

и на гфавой кромках (опытный образец).

Получают во втором случае серповидность в 1,7 раза меньшую, чем в первом:

контрольный образец приобретает стрелу

серновиднисти, равную 1,9 мм, а опытный образец - 1,1 мм.

Пример 4. При црокатке полосы 1 между верхней осью 2 с насаженными на нее дисками 3 и валком 4 с гладкой бочкой получают на одной стороне полосы периодический фофиль. Ширина дисков 3 устанавливается такой, что ширина получаемых очагов деформации bg, меньшей длины Ig этого очага деформации. При этом гфоисходит поперечное течение металла, нагфавленное из-под дисков 3, производяшнх большее обжатие в направлеиие промежутков между

дисками, где обжатие отсутствует.

Формирование выступов и впадин с переменной амплитудой, большей для исходно утолщенной и меньшей для утонченной частей поперечного сечения осуществляют путем установки валка с гладкой бочкой параллельно оси, несхщей диски.

Па фиг.З толстая (левая) кромка полосы получает обжатие большее, чем тонкая (гфавая) кромка.

На фиг. 4 пол(К а 1, имеющая с одной стороны периодический профиль, обжимается в валках с гладкими бочками за два прохода, при этом первоначально величина абсолютного обжатия не превышает минимальной амплитуды периодического профиля.

В первом проходе металл из обжимаемых выступов течет во впадины, где отсутствует обжатие.

Использование изобретения позволяет по- ,:1учить при тонколистовой прокатке новый технический эффект - поперечную деформацию, зависящую от обжатия. Этот новый результат заключается в снижении нерав

номерностн вытяжек по ширине прокатываемых полос, обеспечивающей уменьшение величины неплоскостности и серповидности не менее, чем в 1,7 раза.

Формула изобретения

1. Способ получения листового проката, включающий последовательную деформацию полосы из прямоугольного в поперечном сечении профиля в периодический и снова в прямоугольный, поичем периодический профиль формируют в виде выступов и продольных канавок по меньшей мере на одной из широких граней полосы в локальных очагах деформации, отличающийся тем, что, с це

лью повышения плоскостности и снижения серповидности проката, каждый локальный очаг деформации образуют с шириной, меньшей его длины.

2.Способ по п. 1, отличающийся тем, что периодический профиль формируют с переменной амплитудой, большей для исходно утолщенной и меньшей для утонченной частей поперечного сечения.

3.Способ по п. 1, отличающийся тем, что полосу периодического профиля обжимают в валках с гладкой бочкой неоднократно при первоначальном абсолютном обжатии меньшем минимальной амплитуды этого профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| Рабочий валок листопрокатной клети | 1981 |

|

SU984522A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| Валковые узлы непрерывного прокатного стана | 1988 |

|

SU1646635A1 |

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

Изобретение относится к области прокатного производства и может быть использовано при изготовлении горячекатанных и холоднокатанных листов на многоклетьевых станах. Цель изобретения - повышение плоскостности и снижение серповидности проката. При последовательной деформации полосы из прямоугольного в поперечном сечении профиля в периодический с продольными канавками и выступами и снова в прямоугольный при формировании продольных канавок в локальных очагах деформации каждый локальный очаг деформации организуют с шириной, меньшей его длины. Канавки формируют посредством дисков, насаженных на общую ось, при этом в зависимости от толщины кромок можно изменять амплитуду периодического профиля: для исходно утолщенной кромки периодический профиль формируют с большей амплитудой, а для исходно утонченной - с меньшей амплитудой. Кроме того, полосу с периодическим профилем поперечного сечения обжимают не менее двух раз с абсолютным обжатием, меньшим минимальной амплитуды этого профиля. Использование изобретения позволяет получить при тонколистовой прокатке новый технический эффект - поперечную деформацию, зависящую от обжатия и позволяющую снизить неравномерность вытяжек по ширине. Экономический эффект состоит в уменьшении выходов нисших сортов продукции за счет уменьшения величины неплоскостности и серповидности в 1,7 раза. 2 з.п. ф-лы, 4 ил.

m

rh

чЬфг iii J kiTlx

/ 1ж

rh

/

j

Фиг.

Фиг.2

Фиг.З

Фиг. Ч

| Выдрин В Н | |||

| Динамика прокатных станов.-Свердловск: Металлургиздат, 1960 с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1987-07-01—Подача