4

ND

00

00

Изобретение относится к обработке металлов давлением и может быть использовано на листовых станах горячей прокатки.

Цель изобретения - снижение удельного расхода металла за счет улучшения формы раскатов в плане при прокатке листов из слитков.

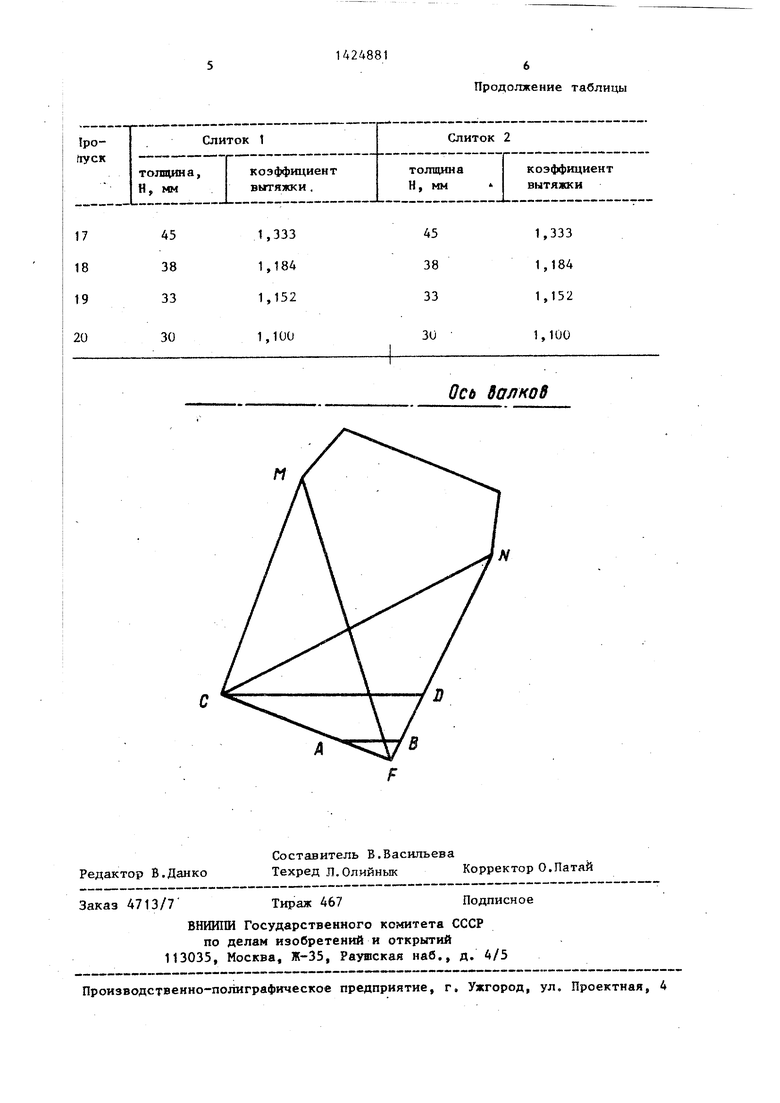

На чертеже дана схема задачи рас- ката в валки на угол.

Сущность изобретения заключается в том, что при прокатке раската на угол его угловые части, расположен- ные на продольной по ходу прокатки диагонали MF, получают большее обжатие, чём угловые части раската на поперечной диагонали CN. Это достигается за счет того, что ширина угло вых частей, расположенных на продоль ной диагонали раската (сечение АВ) меньше, чем угловых частей, расположенных на поперечной диагонали (сечение CD), и, следовательно, раскат в сечении АВ из-за упругого сжатия клети (пружины клети) получает большее обжатие и-большую вытяжку в направлении прокатки. В следующем пропуске после кантовки угловая част с вершиной С находится на продольной диагонали и получает большую вытяжку в направлении прокатки при разбивке ширины. Таким образом, при прокатке на угол с чередованием диагоналей угловые части раската, расположенные в донной части, получают большие уширения, чем средние участки, за счет чего устраняется начальная конусность сли тка и, следовательно, улучшается форма раската.

Оптимальную форму листовых раска тов получают при прокатке, когда разбивку ширины на угол производят передним расширенным концом по ходу прокатки и при этом обеспечивают со отношение коэффициентов вытяжки в пропусках перед кантовками, равное 0,55 - 0,80. Указанное соотношение зависит от ширины прокатъшаемых листов. Например, соотношение, равное 0,55, является оптимальным при про катке листов из слитков массой 5 т и менее, имеющих начальную конусность по ширине 10 - 15 мм, а соотношение равное 0,8 - для слитков большой массы (30 - 40 т), имеющих начальную

конусность 30 - 35 мм.

I.

При превышении указанных оптимальных соотношений ширина раскатов в

.-

,

15 2025JQ i-

, 50 , 55

;

35

40

45

донной части больше, чем в головной и, наоборот, при значениях указанных соотношений меньших, чем оптимальные, ширина раскатов в донной части меньше, чем в головной, и раскат не имеет прямоугольную форму.

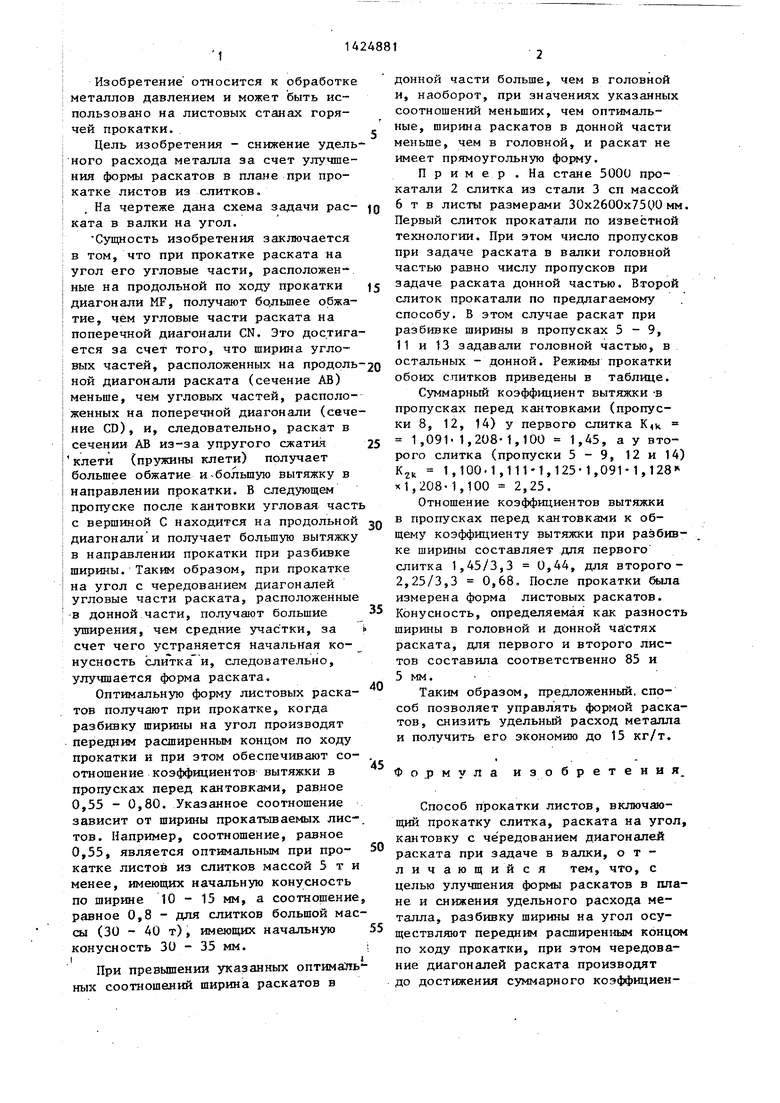

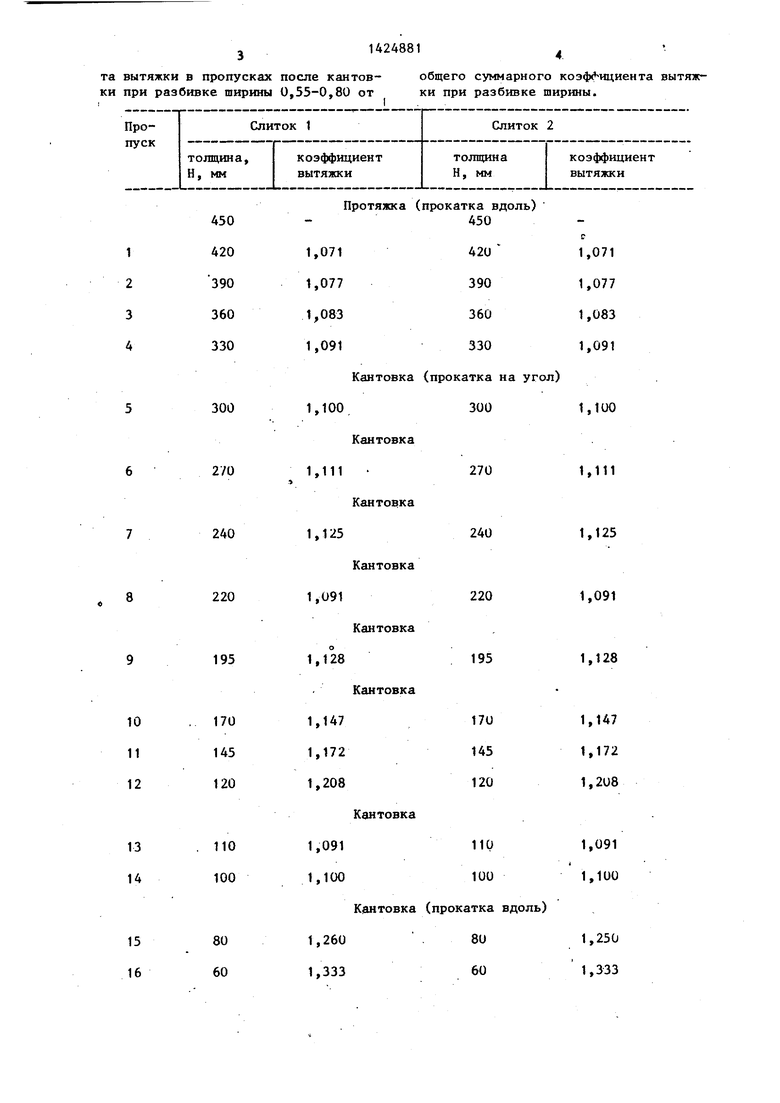

Пример . На стане 5000 прокатали 2 слитка из стали 3 сп массой 6 т в листы размерами 30x2600x7500 мм. Первый слиток прокатали по известной технологии. При этом число пропусков при задаче раската в валки головной частью равно числу пропусков при задаче раската донной частью. Второй слиток прокатали по предлагаемому способу. В этом случае раскат при разбивке ширины в пропусках 5-9, 11 и 13 задавали головной частью, в остальных - донной. Режимы прокатки обоих слитков приведены в таблице.

Суммарный коэффициент вытяжки -в пропусках перед кантовками (пропуски В, 12, 14) у первого слитка К,к 1,091- 1,208-1,100 1,45, а у второго слитка (пропуски 5-9, 12 и 14) 1,100.1,111-1,125-1,091-1,128 х1,208-1,100 2,25.

Отношение коэффициентов вытяжки в пропусках перед кантовками к общему коэффициенту вытяжки при разбивке ширины составляет для первого слитка 1,45/3,3 0,44, для второго- 2,25/3,3 0,68. После прокатки была измерена форма листовых раскатов. Конусность, определяемая как разность ширины в головной и донной частях раската, для первого и второго листов составила соответственно 85 и 5 мм.Таким образом, предложенный, способ позволяет управлять формой раскатов, снизить удельный расход металла и получить его экономию до 15 кг/т.

ФoJэмyлa изобретения

Способ прокатки листов, включающий прокатку слитка, раската на угол, кантовку с чередованием диагоналей раската при задаче в валки, отличающийся тем, что, с целью улучшения формы раскатов в плане и снижения удельного расхода металла, разбивку ширины на угол осуществляют передним расширенным концом по ходу прокатки, при этом чередование диагоналей раската производят до достижения суммарного коэффициенj1424881

та вытяжки в пропусках после кантов- общего суммарного коэффициента вытяжки при разбивке ширины 0,55-0,80 от ки при разбивке ширины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов из слитков | 1982 |

|

SU1097400A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

| СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ ИЗ СЛЯБОВ | 1992 |

|

RU2068308C1 |

| Способ прокатки толстых листов | 1988 |

|

SU1556777A1 |

| Способ прокатки толстых листов из конусных слитков | 1988 |

|

SU1636077A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

Изобретение относится к металлургии, а именно к обработке металлов давлением. Цель изобретения - улучшение формы раскатов в плане и снижение удельного расхода металла. Способ состоит в том, что разбивку ширины на угол производят передним расширенным концом по ходу прокатки. До достижения суммарного коэффициента вытяжки в пропусках после кантовки при разбивке ширины 0,55 - 0,80 от общего суммарного коэффициента вытяжки осуществляют чередование диагоналей раската. 1 ил., 1. табл.

Протяжка (прокатка вдоль)

6

80 60

300 270 240 220 195

170 145 120

110 100 Кантовка (прокатка вдоль)

1,26080

1,33360

Кантовка

Кантовка

Кантовка

Кантовка

Кантовка

Кантовка

Кантовка (прокатка на угол)

300 270 240 220 195

170 145 120

110 100 (прокатка вдоль)

80

60

1,100 1,111 1,125 1,091 1,128

1,147 1,172 1,208

1,091 1,100

1,250 1,333

W

Продолжение таблицы

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-12-08—Подача