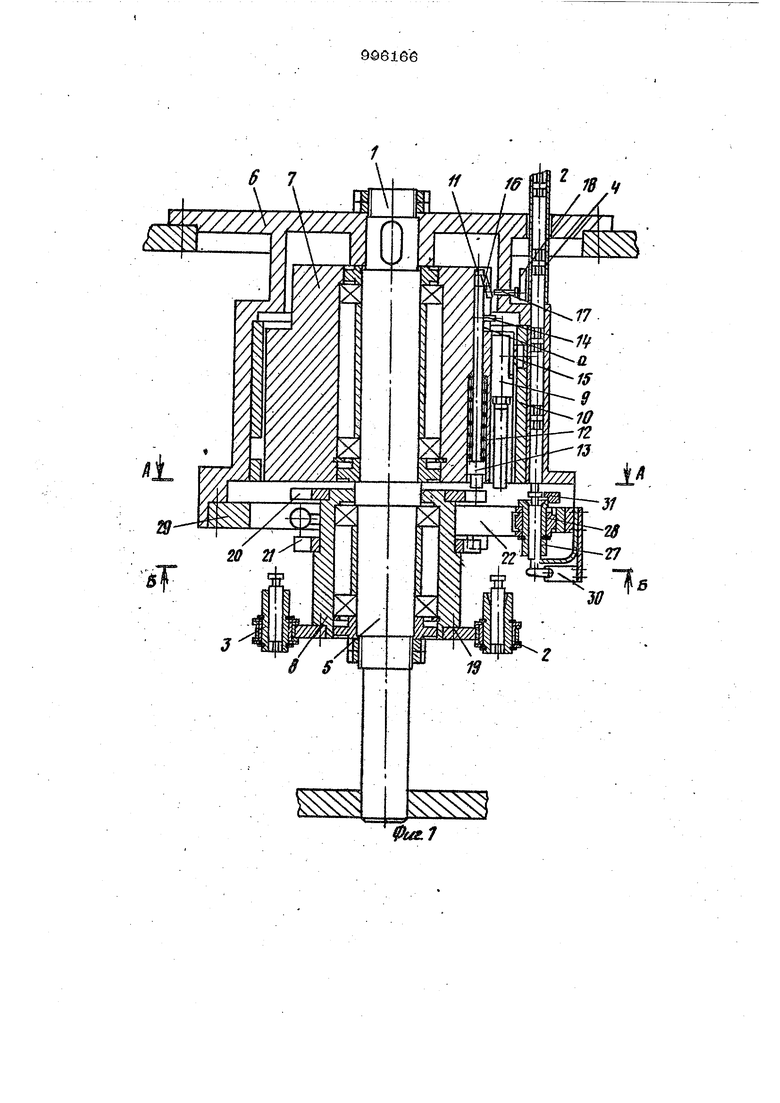

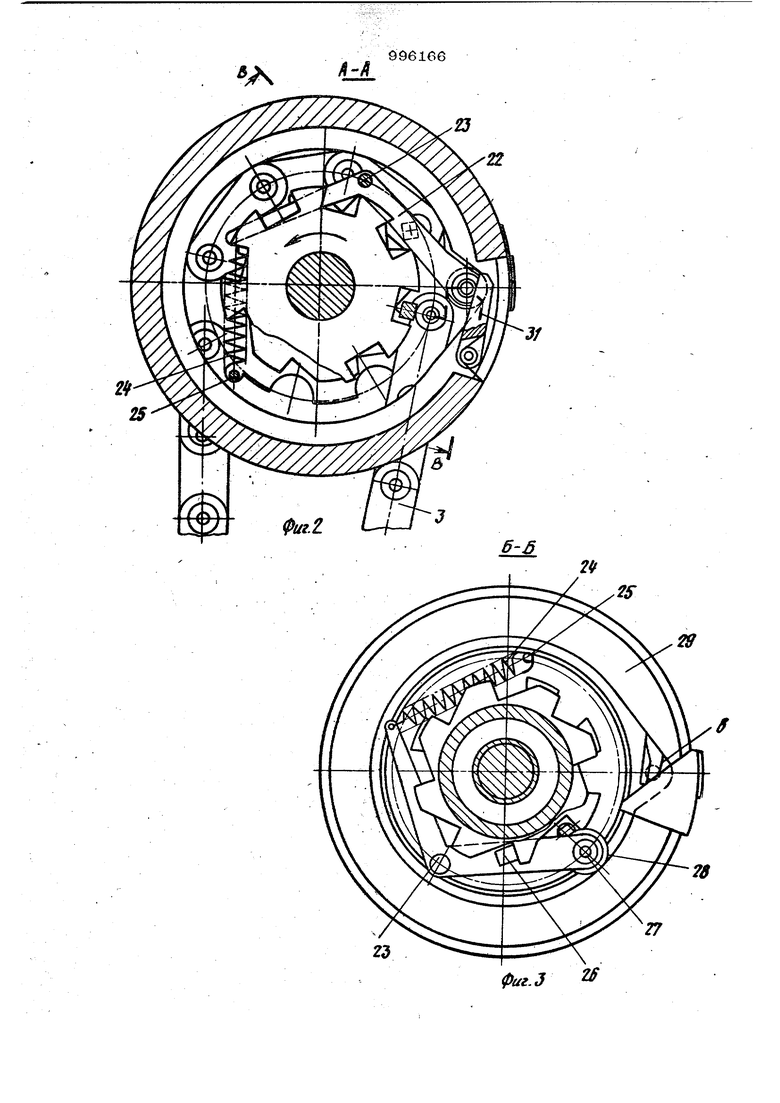

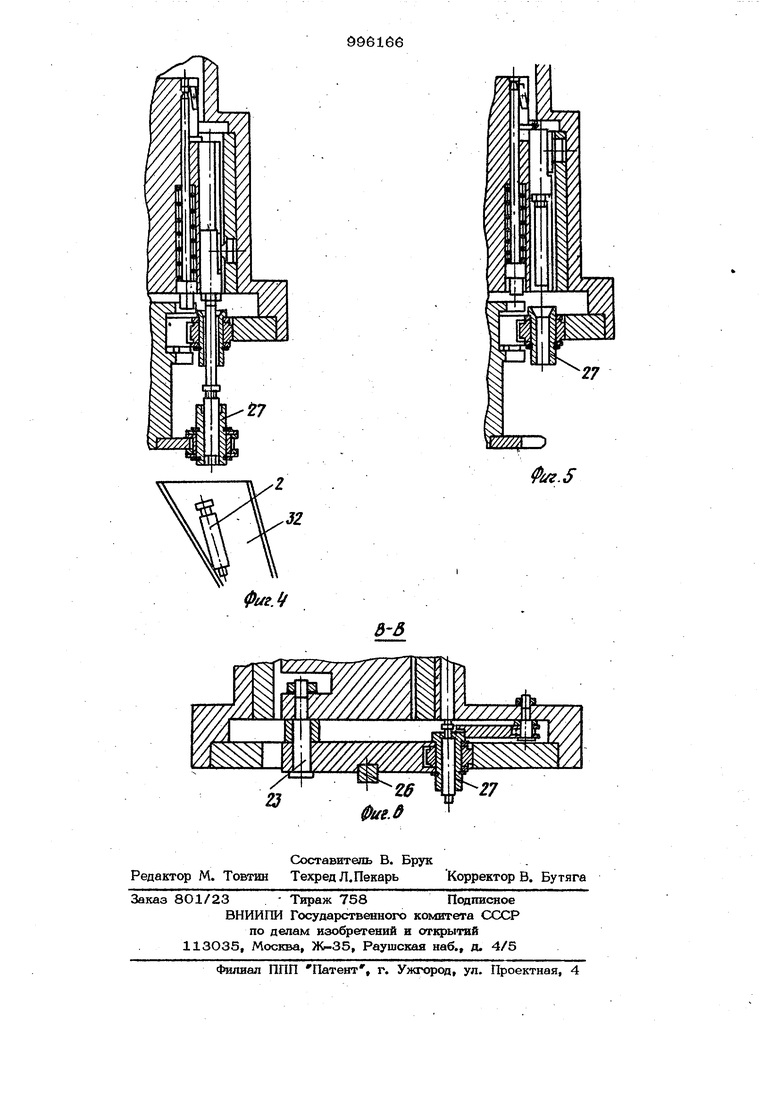

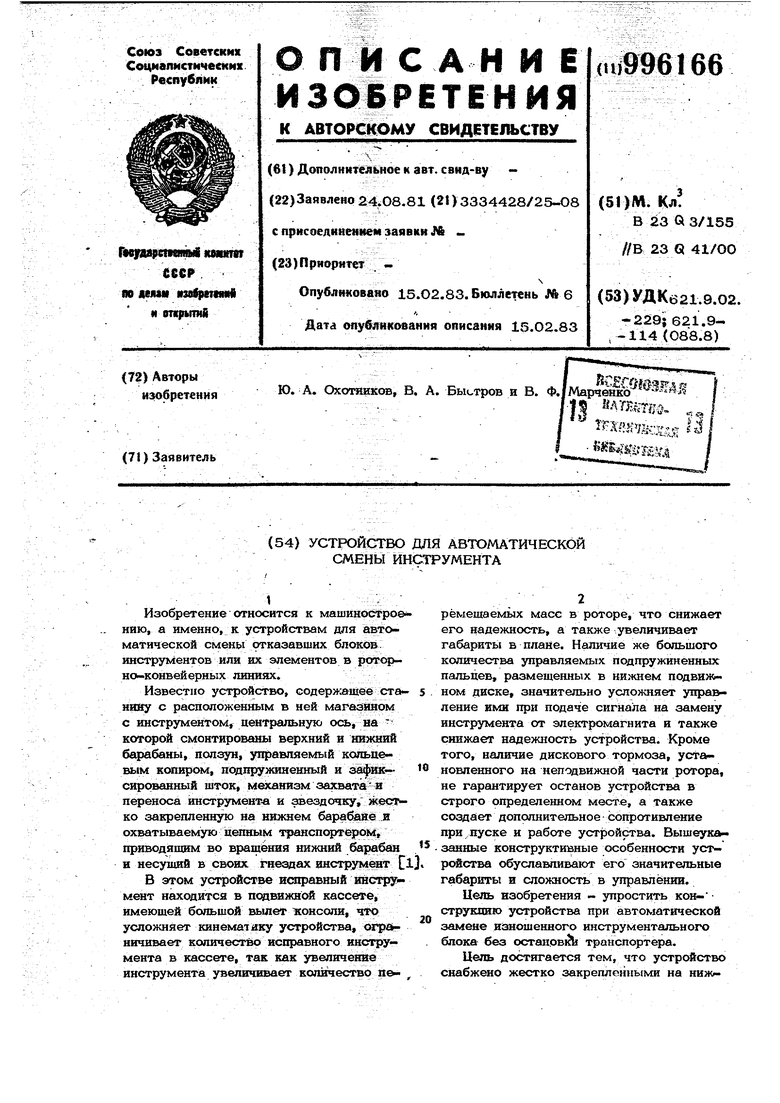

(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ЙНС1РУМЕНТА Изобретение относится к машинострое няю, а именно, к устройствам для автоматической смены отказавших блоков инструментов или их элементов в )но-конвейерных линияк. Известно устройство, содер ащее станину с расположенным в ней магазином с инструментом, центральную ось, на которой смонтированы верхний и нижний барабаны, ползун, управляешз1й кольцевым к н1нром, подпружиненный и зафиксированный шток, механизм захватаи переноса йнструмент-а и звезд , зкесрко закрепленную на нижнем барабане .0 охватываемую цепным транспортером, приводящим во вращения нижний барабан и несущий в своих гнездах инструмент t В этом устройстве ися1равный инструмент находится в псцвижной кассете, имеющей большой вылет хонсоли, что усложняет кинематику устройства, огр ничивает количество исправного инструмента в кассете, так как увеличение инструмента увеличивает количество п&рёмешаемых масс в роторе, что снижает его надежность, а также увеличивает габариты в плане. Наличие же большого количества управляемых подпружиненных пальцев, размещенных в нижнем подвижном диске, значительно услоясняет упра&ление ими при подаче сигнала на замену инструмента от электромагнита и также снижает надежность устройства. Кроме того, наличие дискового тормоза, установленного на неподвижной части ротора, не гарантирует останов устройства в строго определенном месте, а также создает дополнительное сопротивление при пуске и работе устройства. Вышеуказанные конструктивные особенности устрсйства обуславливают его значительные габариты и сложность в управлении. Цель изобретения - упростить кон- струкдию устройства при автоматической замене изношенного инструментального блока без останов1 Ь транспортера. Цель достигается тем, что устройство снабжено жестко закрепленными на ниж нем барабане над звездочкой двумя параллельно установленными нижним и верх ним дисками, со сквозными профильными пазами, раЬномерно расяюложеннымй по периферша, кояичество которых соответст вуёт количеству впадин звездочки и дополнительным кольцевым копиром с впадиной, установленным на станине. При этом, подпружиненный шток снабжен. пальцем, установленным на его верх нем конце с возможностью взаимодейст вия с ползуном при его возвратном перемещении, а нижний конец подпружиненного штока расположен с возможностью взаимодействия в ирайнем -нижнем положении с одним из профильных пазов верх него диска, причем механизм захвата и переноса инструмента выполнен в виде шарнирно закрепленного на верхнем барабане с возмолшостью поворота и радикального перемещения -двуплечего рычага, одно плечо которого подпружинено ср-носительно верхнего барабана, другое плечо снабжено зубом, гнездом под инст румент и роликом, установленным на гнезде, с возможностью взаимодействия с дополнительным кольцевым копиром и совмещения оси гнезда с осью магазина причем профильный зуб выполнен с возмолшостью взаимодействия с одним из пррфш ьных пазов нижнего диска. На фиг. 1 изображено устройство для автоматической смены инструментальных блоков, Д1сходное положение; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (положение двуплечего рычага при зацеплении .профильного зуба с диском); на фиг. 4 - фрагмент, передачи инструмента в транспортерную цепь (положение ползуна и штока в крайнем нижнем положении); на фиг. 5 - фрагмент положения штока и ползуна в крайнем верхнем положении; на фиг. 6 разрез В-В на фиг. 2. Устройство содержит ротор 1 автома тической смены инструмента 2, транспор тируемого инструментальной цепью 3 из роторных машин и магазин 4, имеющий запас исправного инструмента. Ротор 1 состоит из оси 5, неподвижно закреплен ной на станине 6. На оси 5, в подшипни KOBpSf опоре, смонтированы верхний и НИЖНЕЙ барабаны 7 и 8. В верхнем барабане 7 находится исполнительный орган устройства - ползун 9, управляемый кольцевым кошфом 10 и шток 11 подпружиненный пружиной 12, при этом указанный шток на одном конце сухарь 13, а на другом - палец 14, с которым взаимодействует ползун 9, ролик 15 которого постоянно взаимодействует с радиальным копиром 10. Шток II удерживается в крайнем верхнем, положении посредством защелки 16 управляемой посредством толкателя 17 магнитом 18, а в крайнем нижнем положении - стенкой канавки а, выполненной в барабане, в которую упирается палец 14. На нижнем барабане 8 установлена звёздочка19, на которой смонтированы два параллельных диска 20 и 21 с профилированными пазами. На верхнем барабане 7 шарнирно установлен механизм захвата и переноса инструментальные блоков с возможностью поворота и радиального перемещения и выполнен в виде двуплечего рычага 22, шарнирно за1фепленного осью 23 к верхнему барабану 7 и связанного одним плечом с указа1гаым барабаном пружиной 24, закрепленной пружино-держателем 25, а другое плечо - свободное и имеет профилированный зуб 26 и гнездо 27, на которое насажен ролик 28 с возможностью контактирования с дополнительным кольцевым копиром 29, имеющим впадину в и установленным на станине. Профилированный зуб 26 установлен с возможностью взаимодействия с одним из профилированных пазов нижнего диска 21, в момент передачи инструмента 2 из гнезда 27 в гнездо транспортной цепи 3 (см. фиг. 4) и образует кинематическую цепь, связывающую верхний барабан со звездочкой 19 барабана 8, На корпусе ста- . НИНЫ 6 установлен датчик 30, для контроля наличия и правильного положения инструмента 2 в гнездо 27. А магазин 4 снабжен заслонкой 31. В зоне удал&ния .неисправного инструмента установлей отводящий лоток 32. Устройство работает следующим обраразом. При подаче сигнала на замену инструмента электромагнит 18 воздействует на защелку 16 толкателем 17, освобождает шток 11, который под действием пружины 12 отводится, занимает прежнее нижнее положение с сухарем 13 входит в один из пазов верхнего диска 20, насаженного на поворотный барабан. Таким образом. Шток 11 входит в зацепление с. верхним диском 20 барабана 8 и приводит во вращательное движение верхний барабан 7. Находящийся на верхнем барабане 7 двуплечий рычаг 22, обкатывая дополнительный кольцевой копир 29, выходит из впадины в и отжимается в радиальном направлении к центру вращения ротора. При этом, профилированный зуб 2 двуплечего рычага 22 вхопит в паз ниж него диска 21, освобождает сухарь 13 от зацепления с верхним диском 2О и образует кинематическую день, связыва шую верхний барабан 7 со звездочкой 19 нижнего барабана 8. В этот момент, 1ВЯР да двуплечий рычаг 22 выходит из впа дины в дсиюпнительного копира 29 и п& ремешается по последнему, происходят совмещение оси гнезда 27 с исправным инструментсиу 2 с позицией гнезда цепи 3, в которой находится вышедший из строя инструмент, при этом ползун 9 также располагается на одной оси с осью позиции цепи и гнездо. 27. Ползуну 9 под действием радиального копира Ю через ролик 15, передается поступатеты ное перемещение вниз и он заталкивает исправный инструмент 2 в гнездо звена цепи, выталкивая иеисщшшый инструмен в отводящий лоток 32. Гфи дальнейщем вращении ротора ползун 9 под действием радиального копира 1О совершает ход вверх, воздействуя йа шток 11 через палец 14 и возводит его в крайнее положение, запирая защелкой 16. 1. Совервгав .совместно с дисками 2О н 21 полный оборот двуплечий рычаг 22 пбдходйт к ш аднне в дсшолнительного кольцевого копира 29 и-под действием пружины 24 заходит своим роликом 28 в падину вIотодвинув заслонку 31 магазина 4, при этсял зуб 26 выходит из зацепления из нижнего диска, а ось гне да совпадает с осью магазина 4 и очере ной исправный инструмент 2, находящийся в магазине, под собственным весом западет в гнездо 27 двуплечего рычага 22. Инструмент 2 воздействует на датчик ЗО, определяющий наличия инстру мента во вместилище 27. Датчик дает сигнал на пульт управления (не показа но) о том, что устройство ГОТОВО для совершения цикла замены инстру мента. Использование изобретения позвопит .упростить конструкцию, уменьшить га бариты и повысить надежность устройства, Формула изобретения Устройство для автоматической смены инструмента в роторных машинах, сбдержащее станину с расположенным магазином с инструментом, центральную ось, на которой смонтированы верхний и ниж ний барабаны, ползун, управляемый кольцрвым копиром, подпружиненный и зафиксированный шток, механизм захвата и инструмента и звездочку, жестко закрепленную на нилснем барабане и охватываемую цепным транспортером, приводящим во вращение нижний барабан и несущим в своих гнездах инструмент, отличающеес я тем, что, с целью упрощения конструкции при автоматической смене инструмента без остановки транспортера, оно снабжено жестко закрепленными на низшем барабане над звездочкой двумя параллельно установлен ными нижним и верхним дисками со сквоэными прсф-щьными пазами, раыюмерно расположенными по периферии, количество которых соответствует количеству впадин звездочки, и дополнительным кольцевым копиром с впадиной, установленным на станине, при этом подпружиненный шток снабжен пальцем, установленным на его верхнем конце с возможностью взаимодействия с ползуном при его возвратном : перемещении, а нижний конец подпружине ,ного штока расположен с возможностью взаимодействия в крайне1М нижнем положении с одним из профильных пазов верхнего диска, причем механизм захвата и переноса инструмента выполнен в виде шарнирно закрепленного на верхнем барабане с возможностью поворота и радиального перемещения двуплечего рычага, одно плечо которого подпружинено относительно верхнего барабана, а другое снабжено губом, гнездом под инструмент и роликом, установленным на гнезде с возможностью взаимодействия с дополнительным кольцевым копирюм и совмещения оси гнезда с осью магазина, причем про4шльный зуб выполнен с возможностью взаимодействия с одним из профильных пазов нижнего диска. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 511180, кл. В 23 Q 3/155, 1976. Vail

Uf

696166

23

2Z

62S

&

78

27

фаг,3

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА | 1970 |

|

SU265677A1 |

| Устройство автоматической смены инструментальных блоков | 1986 |

|

SU1425030A1 |

| Роторная машина | 1982 |

|

SU1038253A1 |

| Ротор сборки | 1980 |

|

SU904968A1 |

| Роторно-конвейерная машина | 1978 |

|

SU818811A1 |

| РОТОРНАЯ МАШИНА | 1969 |

|

SU247217A1 |

| ГО ПОТОЧНАЯ РОТОРНАЯ МАШИТга—^~^ | 1971 |

|

SU314588A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1972 |

|

SU343919A1 |

| Устройство для расфасовки и упаковки сыпучих материалов в коробки | 1981 |

|

SU969598A1 |

| Ротор ориентации втулок при сборке внутренних звеньев цепи | 1978 |

|

SU764823A1 |

Авторы

Даты

1983-02-15—Публикация

1981-08-24—Подача