10 16 15- 74

/

/

ND ОТ

О 4

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный обрабатывающий станок для одновременной обработки сверлением и (или) фрезерованием нескольких одинаковых деталей с устройствами смены инструментов и для приема заготовок на палеты | 1985 |

|

SU1471937A3 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Устройство загрузки станка для зачистки отливок | 1990 |

|

SU1731408A1 |

| Гибкий производственный модуль | 1987 |

|

SU1440663A1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1437192A1 |

| Устройство для автоматической смены палет | 1985 |

|

SU1252116A1 |

| Гибкая производственная система | 1988 |

|

SU1593916A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Гибкий автоматизированный участок | 1990 |

|

SU1812063A1 |

| Устройство для транспортирования и передачи грузов на палетах между рабочими позициями | 1988 |

|

SU1553480A1 |

Изобретение относится к станкостроению и может быть использовано в гибких производственных системах. Цель изобретения - упрощение конструкции - обеспечивается возможностью выполнения одним механизмом функций установки-снятия налета на рабочий стол станка 1 и на устройство подачи налета, входящих в состав модуля. Для этого устройство смены налета 1 содержит штангу 8 с двумя захватами на противоположных сторонах и приводной механизм, выполненный в виде цепи 9, огибающей ведущую, натяжные и направляющие звездочки 10-13. На штанге 8 установлен элемент сцепления в виде пластины 14 с открытыми снизу пазами. Пластина 14 взаимодействует с цепью 9 через ответный элемент сцепления, выполненный в виде пальца 15, жестко соединенного с центром одной оси 16 звена цепи 9. 4 з.п. ф-лы, 6 ил. с

ifus.i

Изобретение касается станкостроения и может быть использовано в гибких производственных системах.

Цель изобретения - унрощение конструкции - обеспечивается возможностью Fibi- полнения одним механизмом функций установки-снятия налет на рабочий стол станка и на устройство подачи налет, входящих в состав модуля.

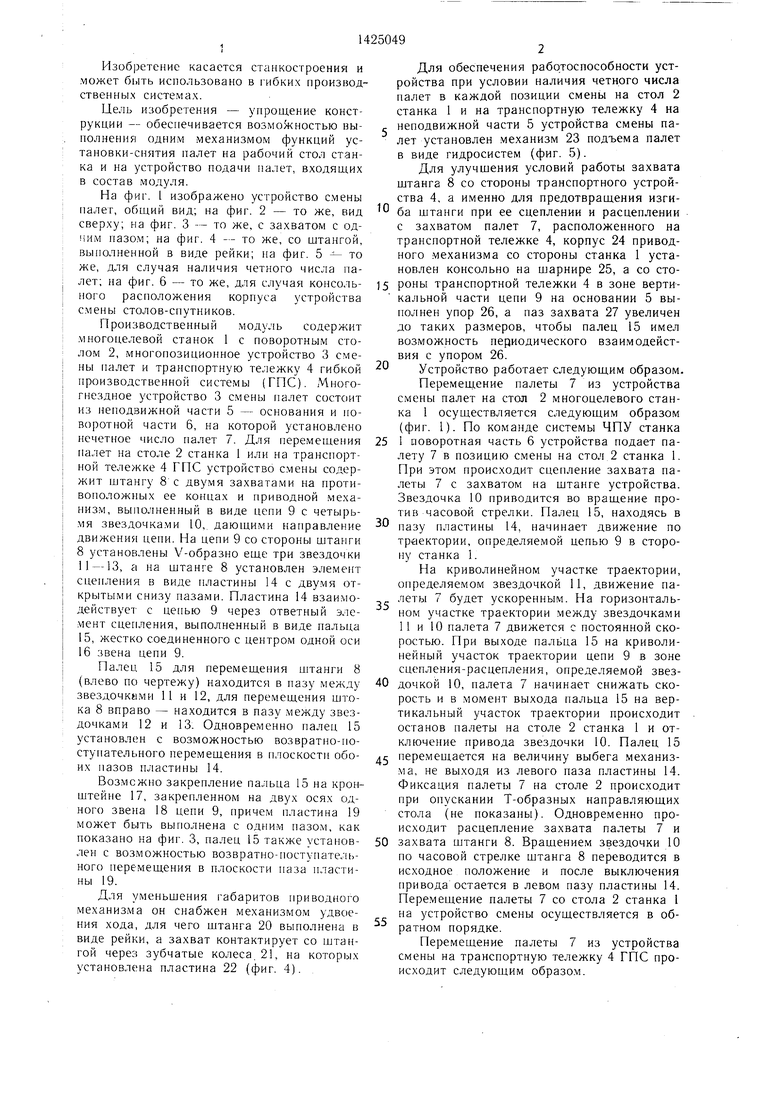

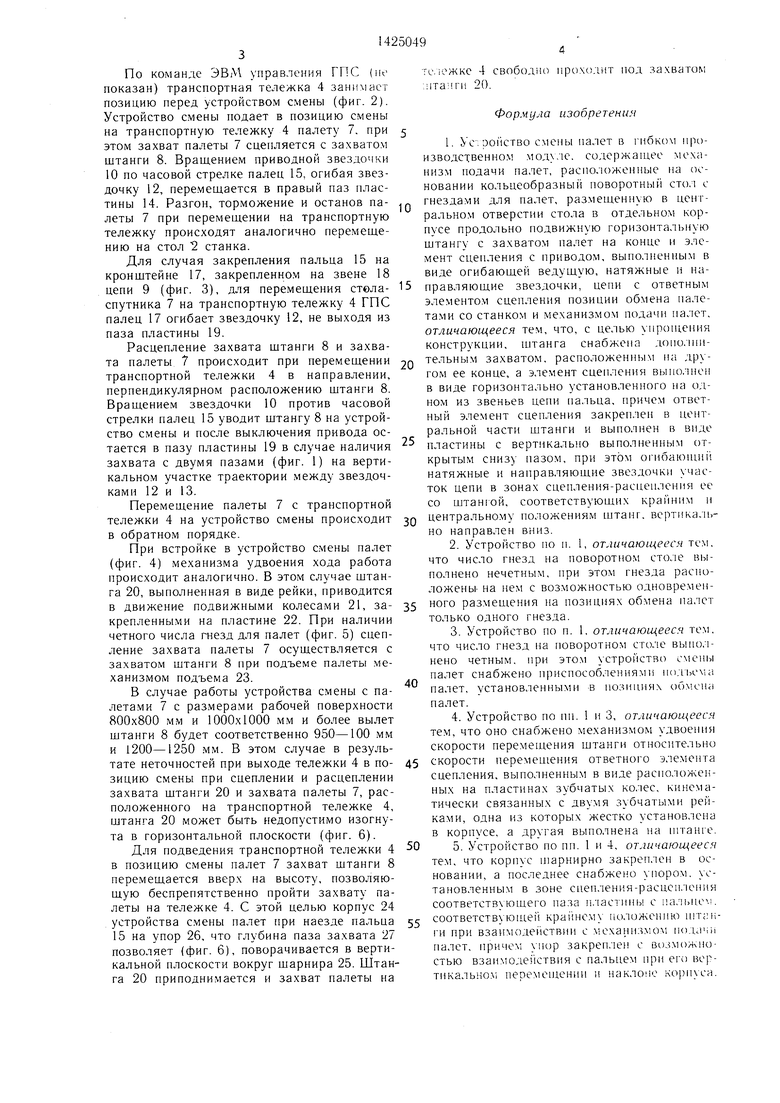

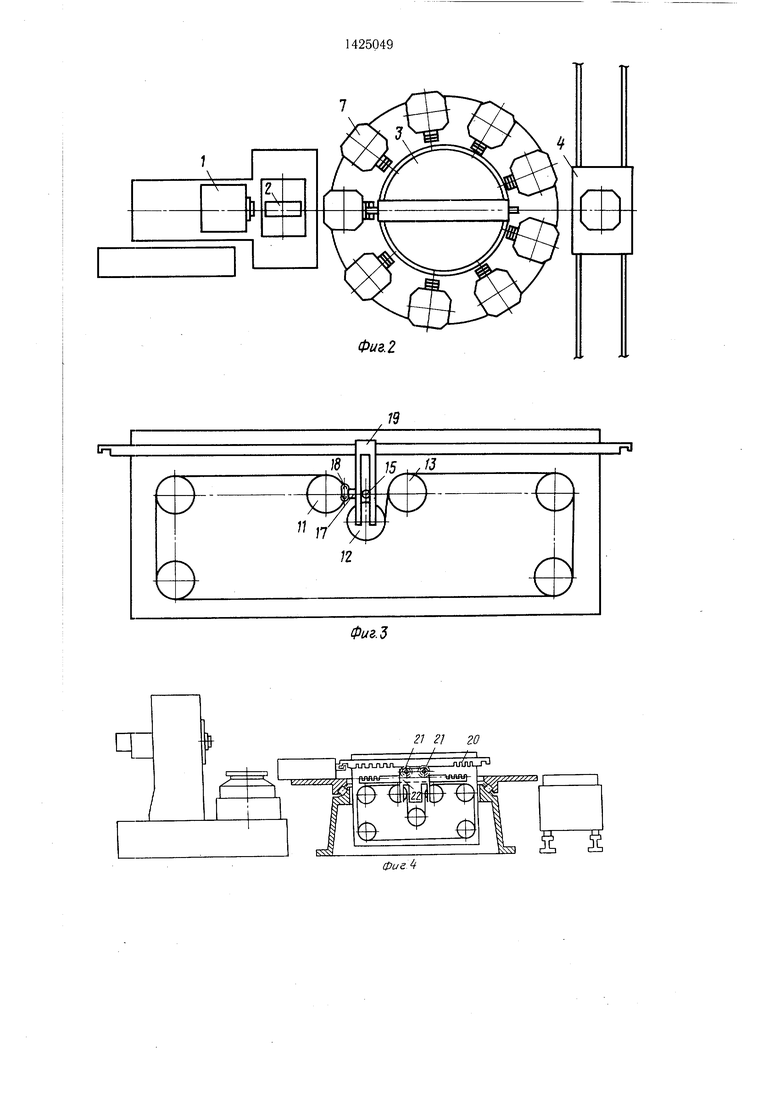

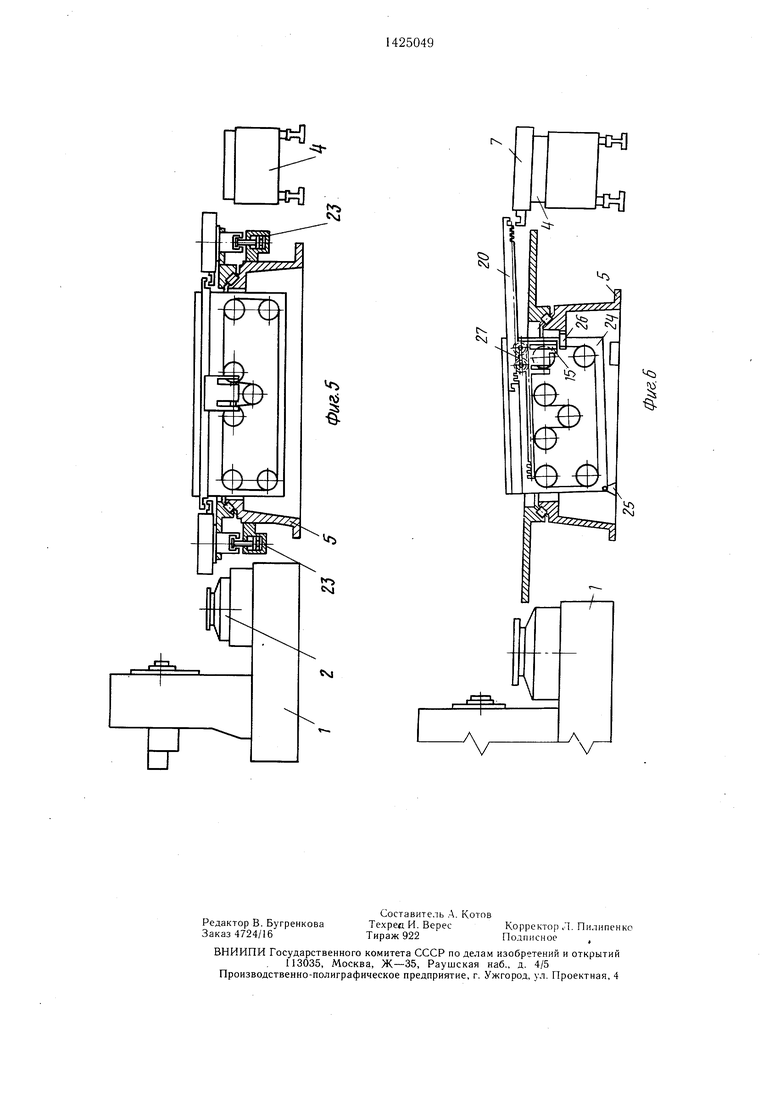

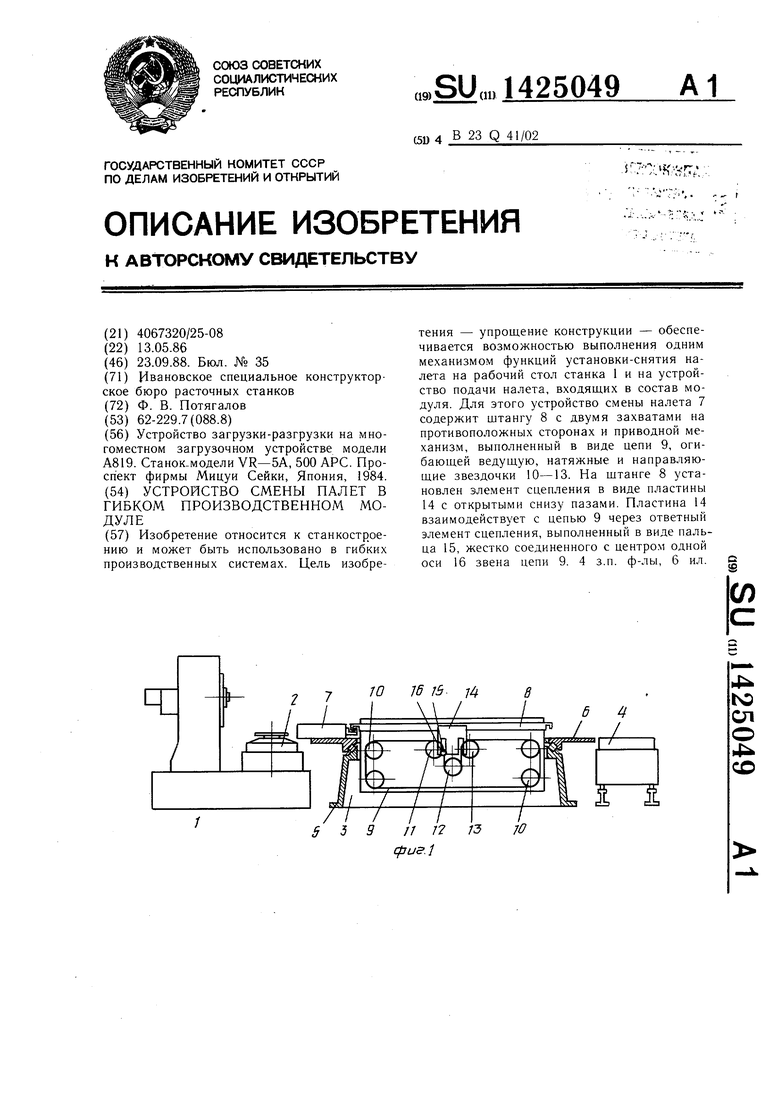

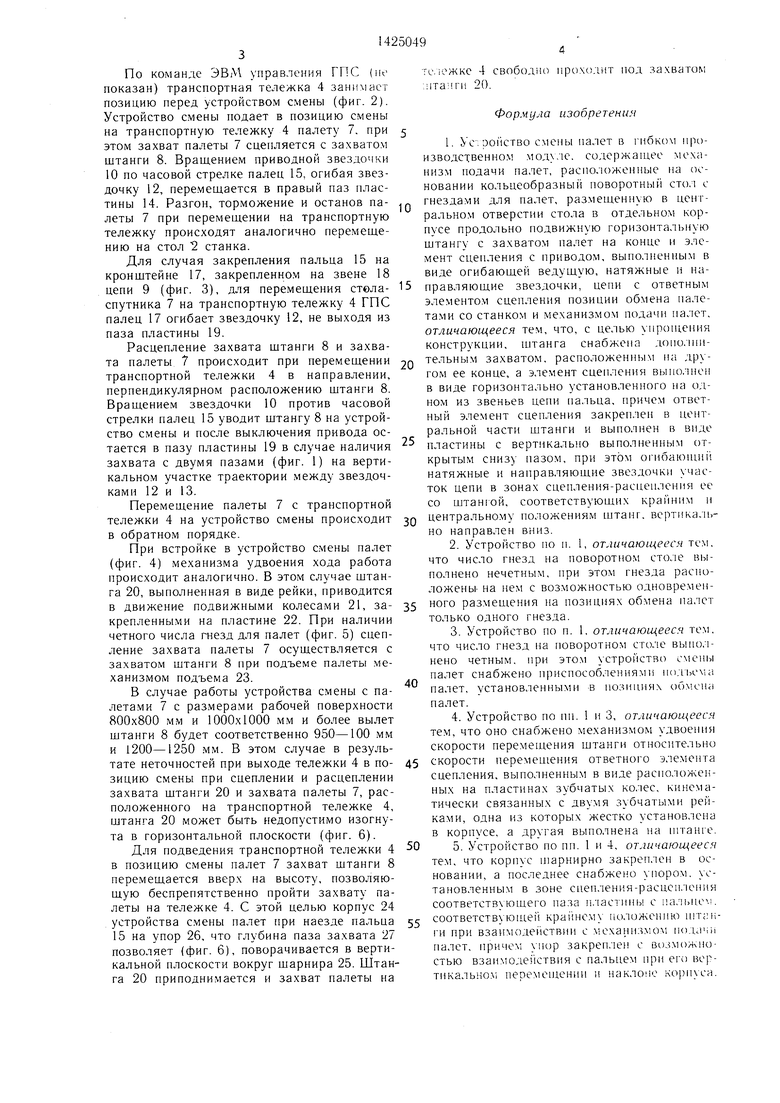

На фиг. 1 изображено устройство смены налег, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, с захватом с одним пазом; на фиг. 4 - то же, со щтангой, выполненной в виде рейки; па фиг. 5 то же, для случая наличия четного числа па- лет; на фиг. 6 - то же, для случая консольного расположения корпуса устройства с.мены столов-спутников.

Производственный модуль содержит многоцелевой станок 1 с поворотным столом 2, многопозициопное устройство 3 смены налет и транепортпую тележку 4 гибкой производственной системы (ГПС). Много- гнездное устройство 3 смены налет состоит из неподвижной части 5 - основания и поворотной части 6, на которой установлено почетное число налет 7. Для перемещения налет на столе 2 станка 1 или на транспортной тележке 4 ГПС устройство с.мены содержит штангу 8 с дву.мя захвата.ми на противоположных ее концах и приводной механизм, выполненный в виде цепи 9 с четырьмя звездочками 10,, дающими направление движения цепи. Па цепи 9 со стороны штанги 8 установлены V-образно еще три звездочки 11 -13, а па штанге 8 установлен элемент сцепления в виде нластины 14 с двумя открытыми снизу пазами. Пластина 14 взаимодействует с цепью 9 через ответный элемент сцепления, выполненный в виде пальца 15, жестко соединенного с центром одной оси 16 звена цепи 9.

Палец 15 для перемещения штанги 8 (влево по чертежу) находится в пазу между звездочкями 11 и 12, для перемещения щто- ка 8 вправо - находится в пазу между звездочками 12 и 13. Одновременно палец 15 установлен с возможностью возвратно-поступательного перемещения в плоскостп обоих пазов пластины 14.

Возможно закрепление пальца 15 на кронштейне 17, закрепленном на двух осях одного звена 18 цепи 9, причем пластина 19 может быть выполнена с одним пазом, как показано па фиг. 3, палец 15 также установлен с возможностью возвратно-поступательного перемещения в плоскости паза пластины 19.

Для уменьшения габаритов приводного механизма он снабжен механизмом удвоения хода, для чего щтанга 20 выполнена в виде рейки, а захват контактирует со щтангой через зубчатые колеса, 21, на KOTOpi ix установлена пластина 22 (фиг. 4).

0

0

5

Для обеспечения работоспособности устройства при условии наличия четного числа палет в каждой позиции смены на стол 2 станка 1 и на транспортную тележку 4 на неподвижной части 5 устройства смены па- лет установлен механизм 23 подъема палет в виде гидросистем (фиг. 5).

Для улучшения условий работы захвата штанга 8 со стороны транспортного устройства 4, а именно для предотвращения изгиба штанги при ее сцеплении и расцеплении с захватом палет 7, расположенного на транспортной тележке 4, корпус 24 приводного механизма со стороны станка 1 установлен консольно на шарнире 25, а со сто- 5 роны транспортной тележки 4 в зоне вертикальной части цепи 9 на основании 5 выполнен упор 26, а паз захвата 27 увеличен до таких размеров, чтобы палец 15 имел возможность периодического взаимодействия с упором 26.

Устройство работает следующим образом.

Перемещение налеты 7 из устройства смены палет на стол 2 многоцелевого станка 1 осуществляется следующим образом (фиг. 1). По команде системы ЧПУ станка

Iповоротная часть 6 устройства подает па- лету 7 в позицию смены на стол 2 станка 1. При этом происходит сцепление захвата па- леты 7 с захватом на щтапге устройства. Звездочка 10 приводится во вращение против часовой стрелки. Палец 15, находясь в пазу пластины 14, начинает движение по траектории, определяемой цепью 9 в сторону станка 1.

Па криволинейном участке траектории, определяемом звездочкой 11, движение па- леты 7 будет ускоренным. Па горизонтальном участке траектории между звездочками

IIи 10 палета 7 движется с постоянной скоростью. При выходе пальца 15 на криволинейный участок траектории цепи 9 в зоне сцепления-расцепления, определяемой звездочкой 10, палета 7 начинает снижать скорость и в момент выхода пальца 15 на вертикальный участок траектории происходит останов палеты на столе 2 станка 1 и отключение привода звездочки 10. Палец 15

5 перемещается на величину выбега механизма, не выходя из левого паза пластины 14. Фиксация палеты 7 на столе 2 происходит при опускании Т-образных направляющих стола {не показаны). Одновременно происходит расцепление захвата палеты 7 и

0 захвата щтанги 8. Вращением звездочки 10 по часовой стрелке щтанга 8 переводится в исходное положение и после выключения привода остается в левом пазу пластины 14. Перемещение палеты 7 со стола 2 станка 1 на устройство смены осуществляется в обратном порядке.

Перемещение палеты 7 из устройства смены на транспортную тележку 4 ГПС происходит следующим образом.

0

5

0

5

По команде ЭВМ управления ГПС (не показан) транспортная тележка 4 занимает позицию перед устройством смены (фиг. 2). Устройство смены подает в позицию смены на транспортную 4 налету 7. при этом захват палеты 7 сцепляется с захватом штанги 8. Вращением приводной звездочки 10 по часовой стрелке палец 15, огибая звездочку 12, перемещается в правый паз пластины 14. Разгон, торможение и останов палеты 7 при перемещении на транспортную тележку происходят аналогично перемещению на стол 2 станка.

Для случая закрепления пальца 15 на кронщтейне 17, закрепленном на звене 18 цепи 9 (фиг. 3), для перемещения стела- спутника 7 на транспортную тележку 4 ГПС палец 17 огибает звездочку 12, не выходя из паза пластины 19.

Расцепление захвата щтанги 8 и захвата палеты 7 происходит при перемещении транспортной тележки 4 в направлении, перпендикулярном расположению штанги 8. Вращением звездочки 10 против часовой стрелки палец 15 уводит щтангу 8 на устройство смены и после выключения привода остается в пазу пластины 19 в случае наличия захвата с двумя пазами (фиг. 1) на вертикальном участке траектории между звездочками 12 и 13.

Перемещение палеты 7 с транспортной тележки 4 на устройство смены происходит в обратном порядке.

При встройке в устройство смены палет (фиг. 4) механизма удвоения хода работа происходит аналогично. В этом случае щтан- га 20, выполненная в виде рейки, приводится в движение подвижными колесами 21, за- крепленнь.ми на пластине 22. При наличии четного числа гнезд для палет (фиг. 5) сцепление захвата палеты 7 осуществляется с захватом штанги 8 при подъеме палеты механизмом подъема 23.

В случае работы устройства смены с па- летами 7 с размерами рабочей поверхности 800x800 мм и 1000x1000 мм и более вылет щтанги 8 будет соответственно 950-100 мм и 1200-1250 мм. В этом случае в результате неточностей при выходе тележки 4 в позицию смены при сцеплении и расцеплении захвата щтанги 20 и захвата палеты 7, расположенного на транспортной тележке 4, щтанга 20 может быть недопустимо изогнута в горизонтальной плоскости (фиг. 6).

Для подведения транспортной тележки 4 в позицию смены палет 7 захват штанги 8 перемещается вверх на высоту, позволяющую беспрепятственно пройти захвату па- леты на тележке 4. С этой целью корпус 24 устройства смены палет при наезде пальца 15 на упор 26, что глубина паза захвата 27 позволяет (фиг. 6), поворачивается в вертикальной плоскости вокруг щарнира 25. Штанга 20 приподнимается и захват палеты на

тсмежке 4 свободно ::1таиг11 20.

проходит под захватом

5

0

5

0

5

0

5

0

5

Формула изобретения

. Устройство смены палет в гибком производственном модуле. содержап1ее механизм подачи палет, расположенные на основании кольцеобразный поворотный сто.а с гнездами для палет, размещенную в цент- рально.м отверстии стола в отдельном корпусе продольно подвижную горизонтальную щтангу с захватом палет на конце и элемент сцепления с приводом, выполненным в виде огибающей ведущую, натяжные и направляющие звездочки, цепи с ответным элементом сцепления позиции обмена налетами со станком и механизмом подачи палет, отличающееся тем, что, с целью yiiponiennn конструкции, п танга снабжена дополнительным захватом, расположенным па другом ее конце, а элемент сцепления выпо. щеп в виде горизонтально установленного на одном из звеньев цепи пальца, причем ответный элемент сцепления закреплен в центральной части штанги и выполнен в впде пластины с вертпкаль ю выполненным открытым снизу пазом, при этом огпбаюнии натяжные и направляющие звездочки участок цепи в зонах сцепления-расцепления ее со штангой, соответствующих крайним и центральному положениям щтанг. вертпка.П)- но направлен вниз.

Фив. 2

21 21 20

I у

X

(И-

| Накладной замок с электрической сигнализацией | 1923 |

|

SU819A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Проспект фирмы Мицуи Сейки, Япония, 1984. | |||

Авторы

Даты

1988-09-23—Публикация

1986-05-13—Подача