Изобретение относится к металлообработке и может быть использовано для автоматической загрузки металлорежущих станков деталями типа фланцев и валов.

Цель изобретения - расширение технологических возможностей путем обеспечения захвата заготовок типа валов нри их плотном расположении в магазине.

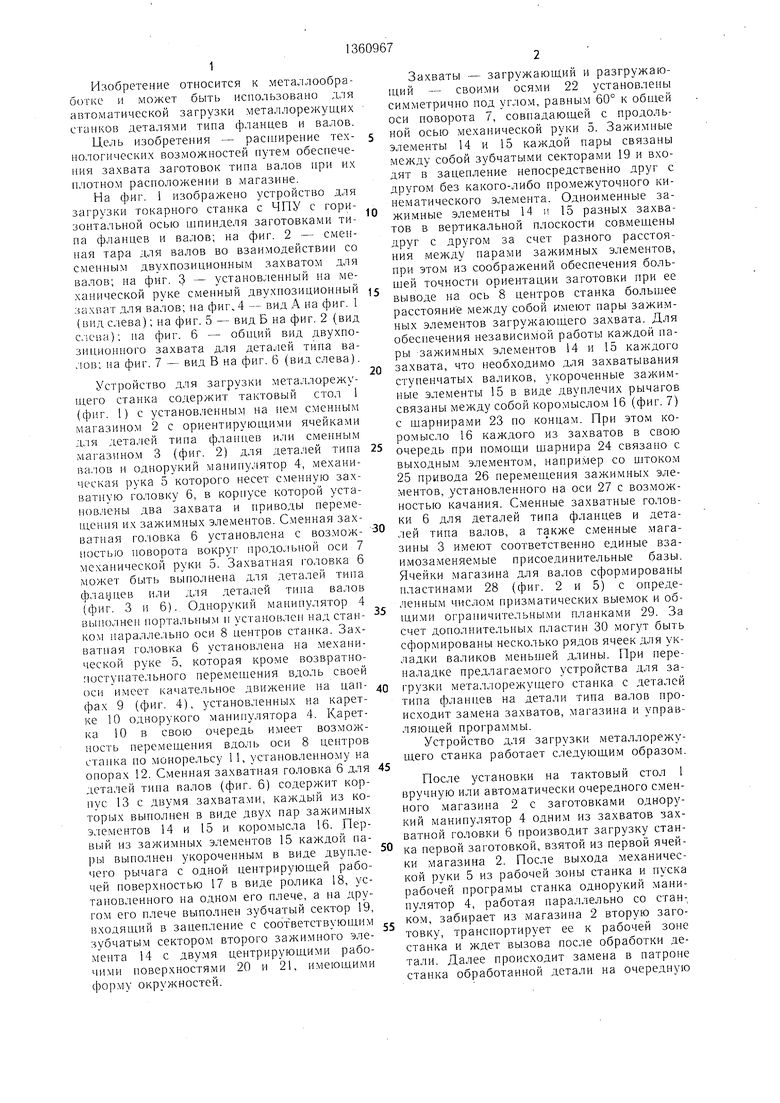

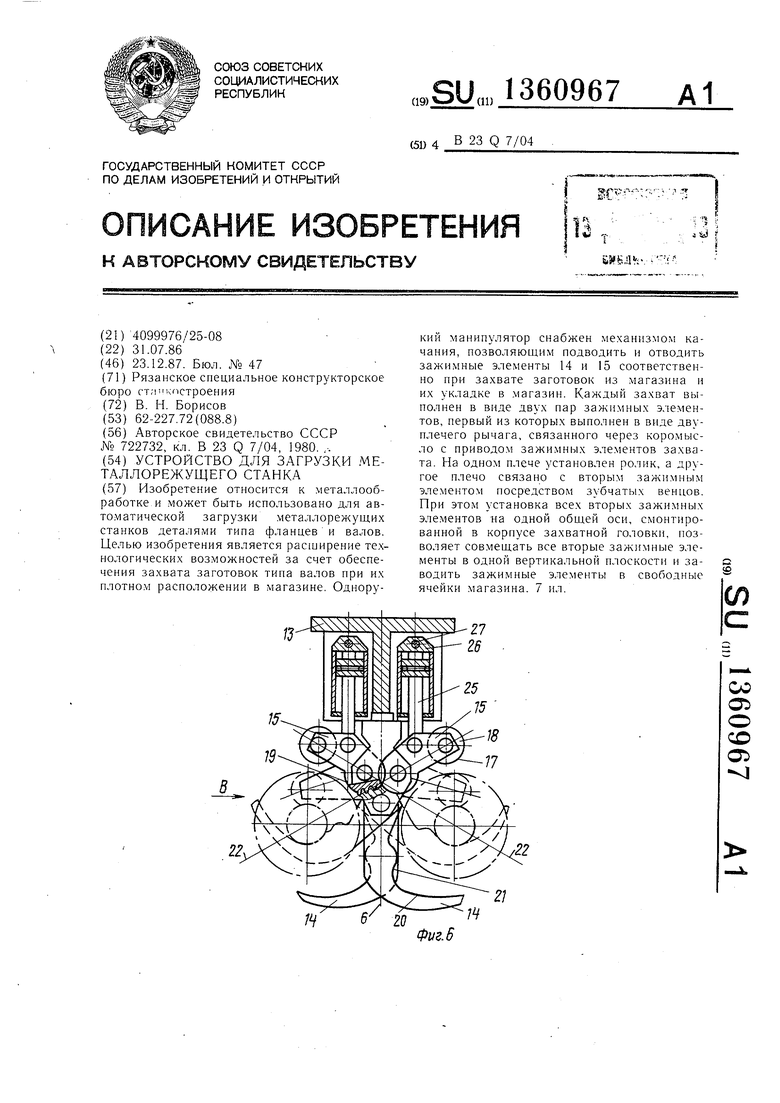

На фиг. 1 изображено устройство для загрузки токарного станка с ЧПУ е горизонтальной осью шпинделя заготовками типа фланцев и валов; на фиг. 2 - сменная тара для валов во взаимодействии со сменным двухпозицпонным захватом для валов; на фиг. 3 - установленный на механической руке сменный двухпозиционный захват для валов; на фиг.. 4 - вид А на фиг. 1 (вид слева); на фпг. 5 - вид Б на фиг. 2 (вид сл.сва); на фиг. 6 - общий вид двухпо- зицнонного захвата для дета. тей типа валов; на фиг. 7 - вид В на фиг. 6 (вид слева).

Устройство для загрузки металлорежу- nj,ero станка содержит тактовый стол 1 (фиг. 1) с установленным на нем сменным магазином 2 с ориентирующими ячейками для деталей типа фланцев или сменным магазином 3 (фиг. 2) для деталей тина ва. юв и однорукий манипулятор 4, механическая рука 5 которого несет сменную захватную головку 6, в корнусе которой установлены два захвата и приводы перемещения их зажимных элементов. Сменная захватная головка 6 установлена с возможностью поворота вокруг продольной оси 7 механической руки 5. Захватная головка 6 может быть выполнена для деталей типа флаццев или для деталей типа валов (фиг. 3 и 6). Однорукий манипулятор 4 вьшолнен гюртальны.м н установлен над станком параллельно оси 8 центров станка. Захватная головка 6 установлена на механической руке 5, которая кроме возвратно- поступательного перемещения вдоль своей оси имеет качательное движение на цапфах 9 (фиг. 4), установленных на каретке 10 однорукого манипулятора 4. Каретка 10 в свою очередь имеет возможность перемещепия вдоль оси 8 центров станка по монорельсу 11, установленному на опорах 12. Сменная захватная головка 6 для деталей типа валов (фиг. 6) содержит корпус 13 е двумя захватами, каждый из которых выполнен в виде двух пар зажимных элементов 14 и 15 и коромысла 16. Первый нз зажимных элементов 15 каждой пары выполнен укороченным в виде двуплечего рычага с одной центрирующей рабочей поверхностью 17 в виде ролика 18, установленного на одном его плече, а на другом его плече выполнен зубчатый сектор 19, входящий в зацепление с соот ветствуюн-шм зубчатым сектором второго зажимного элемента 14 с двумя центрирующими рабочими поверхностями 20 и 21, имеющими форму окружностей.

0

5

0

5

0

0

5

0

5

Захваты - загружаюндий и разгружающий - своими осями 22 установлены симметрично под углом, равным 60° к общей оси поворота 7, совпадающей с продольной осью механической руки 5. Зажимные элементы 14 и 15 каждой пары связаны между собой зубчатыми секторами 19 и входят в зацепление непосредственно друг с другом без какого-либо промежуточного кинематического элемента. Одноименные зажимные элементы 14 и 15 разных захватов в вертикальной плоскости совмещены друг с другом за счет разного расстояния между парами зажимных элементов, при этом из соображений обеспечения большей точности ориентации заготовки при ее выводе на ось 8 центров етанка большее расстояние между собой имеют пары зажимных элементов загружающего захвата. Для обеспечения независимой работы каждой пары зажимных элементов 14 и 15 каждого захвата, что необходимо для захватывания ступеичатых валиков, укороченные зажимные элементы 15 в виде двуплечих рычагов связаны между собой коромыслом 16 (фиг. 7) с шарнирами 23 по концам. При этом коромысло 16 каждого из захватов в свою очередь при помощи шарнира 24 связано с выходным эле.ментом, например со штоком 25 привода 26 перемещения зажимных элементов, установленного на оси 27 с возможностью качания. Сменные захватные головки 6 для деталей типа фланцев и деталей типа валов, а также сменные магазины 3 имеют соответственно единые взаимозаменяемые присоединительные базы. Ячейки магазина для валов сформированы пластинами 28 (фиг. 2 и 5) с определенным числом призматических выемок и общими ограничительными планками 29. За счет дополнительных пластин 30 могут быть сформированы несколько рядов ячеек для укладки валиков меньшей длины. При переналадке предлагаемого устройства для загрузки металлорежущего станка с деталей типа фланцев на детали типа валов происходит замена захватов, магазина и управляющей программы.

Устройство для загрузки металлорежущего станка работает следующим образом.

После установки на тактовый стол I вручную или автоматически очередного сменного магазина 2 с заготовками однорукий манипулятор 4 одним из захватов захватной головки 6 производит загрузку станка первой заготовкой, взятой из первой ячейки магазина 2. После выхода механической руки 5 из рабочей зоны станка и пуска рабочей програмы станка однорукий мани- нулятор 4, работая параллельно со стан-, ком, забирает из магазина 2 вторую заготовку, транспортирует ее к рабочей зоне станка и ждет вызова после обработки детали. Далее происходит замена в патроне станка обработанной детали на очередную

заготовку с использованием второго захвата захватной головки 6 и поворота ее в рабочей зоне станка вокруг продольной оси 7 .механической руки 5, при этом одновременно происходит кантование заготовки. После выхода механической руки 5 с обработанной деталью из рабочей зоны станка производится пуск программы станка и параллельно укладка одноруким манипулятором 4 обработанной детали в первую ячейку магазина 2 и взятие очередной заготовки. При укладке детали, производи.мой вертикальным ходом механической руки 5, захваты захватной головки располагаются во второй свободной от заготовки ячейке. После выработки предлагаемым способом всего ряда деталей ходом тактового стола 1 происходит подача магазина 2 на следующий ряд деталей. Последовательность работы повторяется до выработки всего магазина. Благодаря наличию в магазине 2 пазов для прохода захватов захватной головки 6, а также компактной конструкции захватов обеспечивается возможность плотной укладки деталей типа фланцев в магазине 2 как по диаметру, так и по ширине.

При работе устройства с деталями типа валов работа устройства в пределах выработки ряда деталей происходит аналогичным образом, за исключением движения подхода зажимных элементов захватов перед захватыванием детали и соответственно выхода зажимных элементов после опускания детали, которое, в случае, наличия фланцев, осуществляется ходом каретки 10 однорукого .манипулятора 4, а в случае наличия валов - качанием механической руки 5 на цапфах 9. Кроме того, перемещение тактового стола 1 на шаг, в случае наличия фланцев, происходит после выработки ряда деталей, а в случае наличия валов - после взятия каждой заготовки. Однако, как при работе с фланцами, так и при работе с вала.ми замена обработанной детали на заготовку и одновременное ее кантование происходит при одновременной работе захватов с поворотом их в рабочей зоне станка вокруг продольной оси 7 .механической руки, а укладка обработанной детали при их плотном расположении в магазине происходит также за счет размещения зажимных элементов захвата в освобожденной ячейке. При раскрытии зажимных элементов захвата в результате аварийного падения давления в гидросистеме питания приводов перемещения зажимных элементов захватов во время работы однорукого манипулятора выпадание вала из захвата не происходит благодаря тому, что зажимные элементы 14 располагаются и перекрывают диаметр детали. При этом, благодаря срабатыванию блокировки, дальнейшая работа манипулятора приостанавливается.

Таким образом, благодаря расположению захватов с зажимными элементами 14 и 15,

0

5

0

5

0

5

0

5

0

часть из которых укорочены симметрично под острым углом к продольной оси механической руки, и совмещению одноименных зажимных элементов обоих захватов обеспечивается возможность подвода зажимных элементов захвата к детали в горизонтальном направлении (т.е. в плоскости расположения деталей в магазине 3) и размещение зажимных элементов захвата при укладке обработанной детали и взятии очередной заготовки в освобожденной ячейке магазина 3. Это в конечном счете обеспечивает возможность плотного расположения заготовок типа валов в магазине 3. Совпадение оси 7 поворота захватов с продольной оЬью механической руки 5, кроме того, обеспечивает кантование деталей типа валов под обработку с другой стороны, а отсутствие промежуточного звена в кинематической связи между зажимными элементами 14 и 15 захватов, более простая связь в коромысла 16 .между парами зажимных элементов 14 и 15 и. непосредственная установка захватов на поворотный шпиндель механической руки 5 в совокупности обеспечивают конструктивную простот) захватов для валов и точность центрирования деталей. Расположение зажимных элементов 14 захвата исключает выпадание детали в аварийной ситуации, а исполнение рабочей поверхности укороченных зажимных элементов 15 захвата в виде ролика обеспечивает центрирование детали при значительном несовпадении оси детали с осью захвата.

Формула изобретения

Устройство для загрузки металлорежущего станка, содержащее сменный магазин с ориентирующими ячейками и однорукий манипулятор, механическая рука которого расположена на каретке и несет захватную головку, в корпусе которой установлены два захвата и приводы пере.мещения заи имных элементов этих захватов, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения захвата заготовок типа валов при их плотном расположении в магазине, оно снабжено .механизмом качания захватной головки, а каждый захват вьиюлнен в виде двух па р зажимных элементов и коромысла, щарнир- . но связанного с выходным элементом соответствующего привода перемеи 1ения зажимных элементов захвата, причем первый зажимной элемент каждой пары выполнен в виде двуплечего рычага, щарнирно установленного на корпусе и связанного с концом коромысла, на одном плече которого установлен ролик, а на другом выполнен зубчатый венец, взаимодействующий с зубчатым венцом, выполненным на втором зажимном элементе этой пары, при этом вторые зажимные элементы захватов установлены на дополнительно введенной общей оси, закрепленной в корпусе захватной головки.

Фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки станков | 1981 |

|

SU986725A2 |

| Устройство для загрузки металлорежущего станка | 1977 |

|

SU722732A1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| Устройство загрузки станков | 1978 |

|

SU691275A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Манипулятор | 1987 |

|

SU1549745A1 |

| Захватное устройство | 1985 |

|

SU1425084A1 |

| Роботизированный участок обработки валов | 1986 |

|

SU1419858A1 |

| Загрузочное устройство | 1985 |

|

SU1298038A1 |

| Загрузочно-разгрузочное устройство | 1977 |

|

SU677872A1 |

Изобретение относится к металлообработке и .может быть использовано для ав- то.матической загрузки .металлорежущих станков деталями типа фланцев и валов. Целью изобретения является расширение технологических возможностей за счет обеспечения захвата заготовок типа валов при их плотно.м расположении в магазине. Однорукий манипулятор снабжен механизмом качания, позволяющим подводить и отводить зажимные элементы 14 и 15 соответственно при захвате заготовок из магазина и их укладке в магазин. Каждый захват выполнен в виде двух пар зажимных элементов, первый из которых выполнен в виде двуплечего рычага, связанного через коромысло с приводом зажимных элементов захвата. На одном плече установлен ролик, а другое плечо связано с вторым зажи.мным элементом посредством зубчатых венцов. При этом установка всех вторых зажимных элементов на одной общей оси, смонтированной в корпусе захватной головки, позволяет совмещать все вторые зажимные элементы в одной вертикальной плоскости и заводить зажимные элементы в свободные ячейки магазина. 7 ил. to /V СО о о со с: 21 6 2(7 Фиг. 6

Фиг. З

7/

72

ФигЛ

Вид ff

Вид В

14

Составитель А. Ширяева

Редактор Л. ЗайцеваТехред И. ВересКорректор И. Эрдейи

Заказ 5782/19Тираж 786Подписное

ВНИИПИ Государственного комитета СССР ио делам изобретений и открытий

П 3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 7

| Устройство для загрузки металлорежущего станка | 1977 |

|

SU722732A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| .. | |||

Авторы

Даты

1987-12-23—Публикация

1986-07-31—Подача