Фмг. 1

Изобретение может быть ис1;ольэона- Ио в промьгашенности теплоизоляционных Строительных материалов для изготов- /ieHHH полуцилиндров из пропитанной Связующим полосы волокнистого материала на основе минеральной ваты или Стекловолокна.

Целью изобретения является повышение производительности и качества .

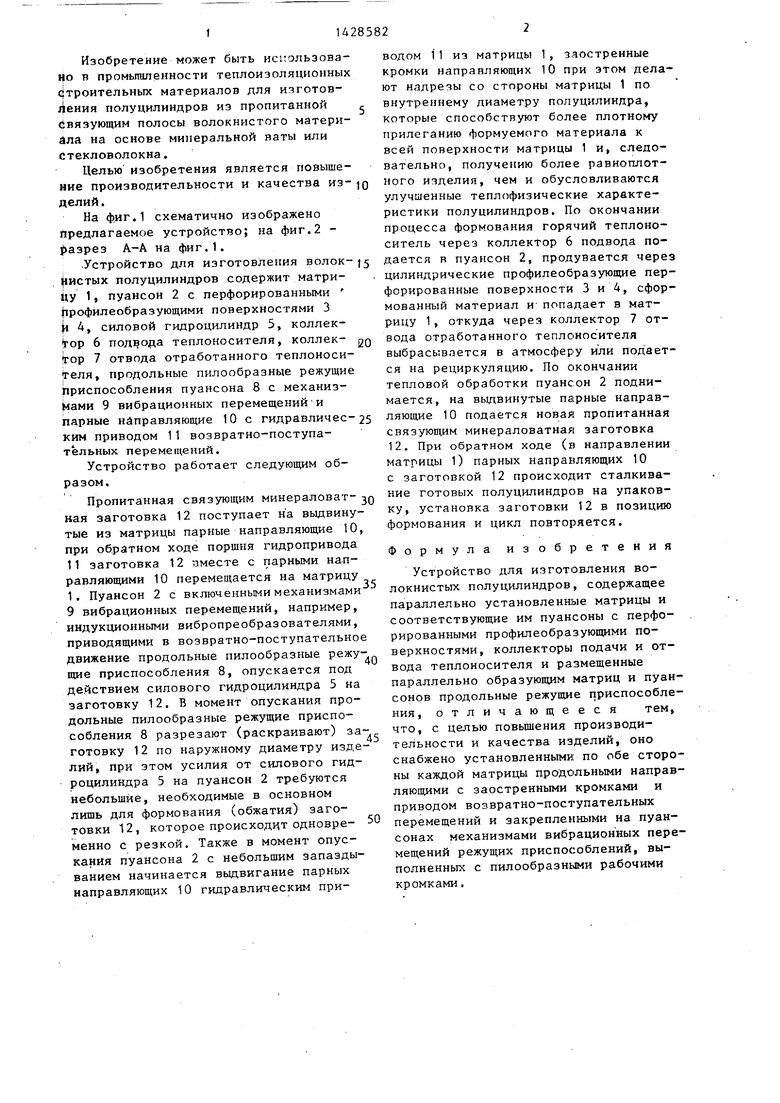

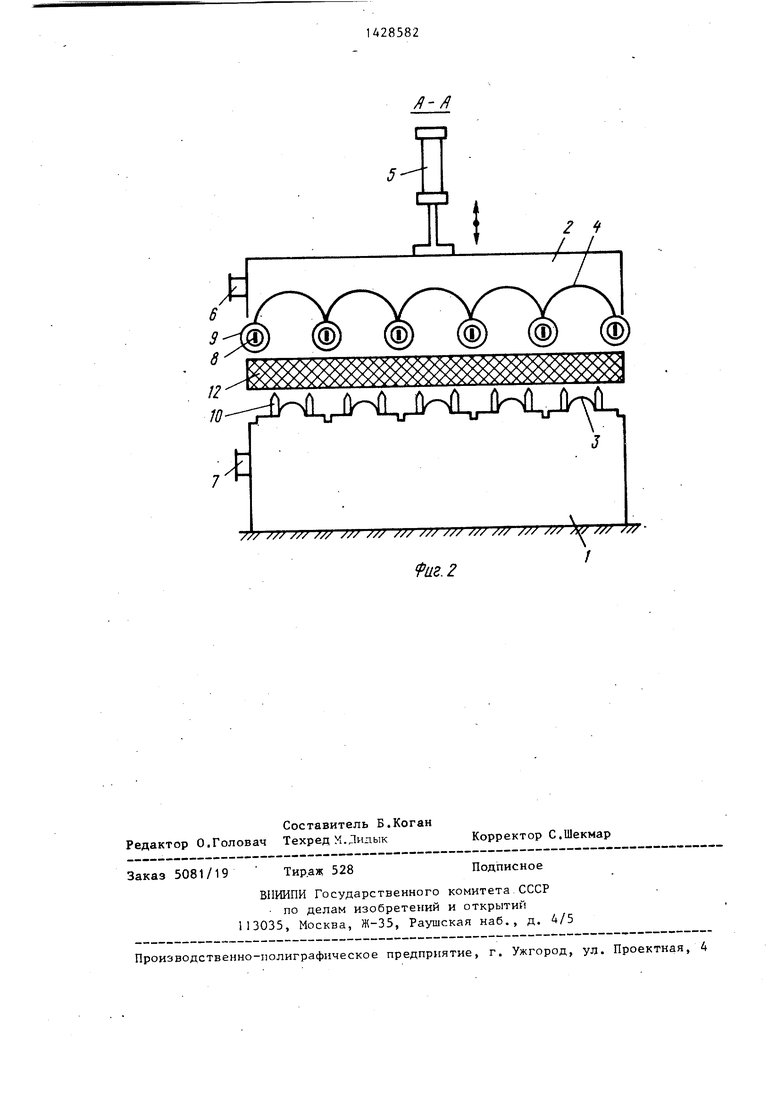

На фиг,1 схематично изображено предлагаемое устройство; на фиг.2 - разрез А-А на фиг.1.

Устройство для изготовления волок- истых полуцилиндров содержит матри- Uy 1t пуансон 2 с перфорированными Профилеобразующими поверхностями 3 Ц А, силовой гидроцилиндр 5, коллек- |гор 6 подвода теплоносителя, коллек- irop 7 отвода отработанного теплоноси- |геля, продольные пилообразные режущие Приспособления пуансона 8 с механиз- 9 вибрационных перемещений и парные направляющие 10 с гидравличесКИМ приводом 11 возвратно-поступательных перемещений.

Устройство работает следующим образом.

Пропитанная связующим минераловат- ная заготовка 12 поступает н а выдвинутые из матрицы парные направляющие 10 При обратном ходе поршня гидропривода 11 заготовка 12 вместе с парньми направляющими 10 перемещается на матрицу 1. Пуансон 2 с включенными механизмами 9 вибрационных перемещений, например, индукционными зибропреобраэователями, приводящими в возвратно-поступательно движение продольные пилообразные режущие приспособления 8, опускается под действием силового гидроцилиндра 5 на заготовку 12. В момент опускания продольные пилообразные режущие приспособления 8 разрезают (раскраивают) за готовку 12 по наружному диаметру изделий, при этом усилия от силового гидроцилиндра 5 на пуансон 2 требуются небольшие, необходимые в основном лишь для формования (обжатия) заготовки 12, которое происходит одновре- манно с резкой. Также в момент опускания пуансона 2 с небольшим запаздыванием начинается выдвигание парных направляющих 10 гидравлическим при

Q

5 Q 5

Q 0

5

5

водом 11 из матрицы 1, заостренные кромки напранляюпшх 10 при этом делают надрезы со стороны матрицы 1 по внутреннему диаметру полуцилиндра, которые способствуют более плотному прилеганию формуемого материала к всей поверхности матрицы 1 и, следовательно, получению более равноплот- ного изделия, чем и обусловливаются улучшенные теплофизические характеристики полуцилиндров. По окончании процесса формования горячий теплоноситель через коллектор 6 подвода подается в пуансон 2, продувается через цилиндрические профилеобразующие перфорированные поверхности 3 и 4, сформованный материал и попадает в матрицу 1, откуда через коллектор 7 отвода отработанного теплоносителя выбрасывается в атмосферу или подается на рециркуляцию. По окончании тепловой обработки пуансон 2 поднимается, на выдвинутые парные направляющие 10 подается новая пропитанная связующим минераловатная заготовка 12. При обратном ходе (в направлении матрицы 1) парных направляющих 10 с заготовкой 12 происходит сталкивание готовых полуцилиндров на упаковку, установка заготовки 12 в позицию формования и цикл повторяется.

Формула изобретения

Устройство для изготовления волокнистых полуцилиндров, содержащее параллельно установленные матрицы и соответствующие им пуансоны с перфорированными профилеобразуюш:ими поверхностями, коллекторы подачи и отвода теплоносителя и размещенные параллельно образующим матриц и пуансонов продольные режущие приспособления, отличающееся тем, что, с целью повьш1ения производительности и качества изделий, оно снабжено установленными по обе стороны каждой матрицы продольными направляющими с заостренными кромками и приводом возвратно-поступательных перемещений и закрепленными на пуансонах механизмами вибрационных перемещений режущих приспособлений, выполненных с пилообразшлми рабочими кромками.

W

.- HLjHLjHl

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования скорлуп из минераловатного ковра | 1987 |

|

SU1418047A1 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Способ формования минераловатных скорлуп и устройство для его осуществления | 1982 |

|

SU1052504A1 |

| Установка для формования скорлуп | 1982 |

|

SU1041527A1 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Устройство для изготовления теплоизоляционных волокнистых изделий | 1985 |

|

SU1294609A1 |

| Установка для изготовления профилированных минераловатных изделий | 1981 |

|

SU1047888A1 |

| Устройство для изготовления минераловатных полуцилиндров | 1982 |

|

SU1044619A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2426486C1 |

| Установка для формования волокнистых плит | 1986 |

|

SU1357245A1 |

Изобретение относится к производству строительных материалов, например теплоизоляционных матери алов на основе минеральной ваты или стекловолокна. Цель изобретения - повышение производительности и качества изделий. Устройство для изготовления волокнистых полуцилиндров содержит матрицу 1, пуансон 2 с цилиндрическими поверхностями 3, 4, силовой гидроцилиндр 5, коллектор 6 подвода теплоносителя, коллектор 7 отвода отработанного теплоносителя. Устройство имеет продольные пилообразные режущие приспособления пуансона В с механизмом 9 вибрационного перемещения, парные направляющие 10 с гидравлическим приводом 11. 2 ил. с S (Л

Ч

/// /// /W // /// //Y /// /// /// /y/ /// /// //X Л(/ // //y

Составитель Б.Коган Редактор О.Головач Техред М.Лидык

Заказ 5081/19

Тираж 528

ВИИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Л(/

.Z

Корректор С.Шекмар

Подписное

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР № 1378236, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-10-07—Публикация

1986-11-26—Подача