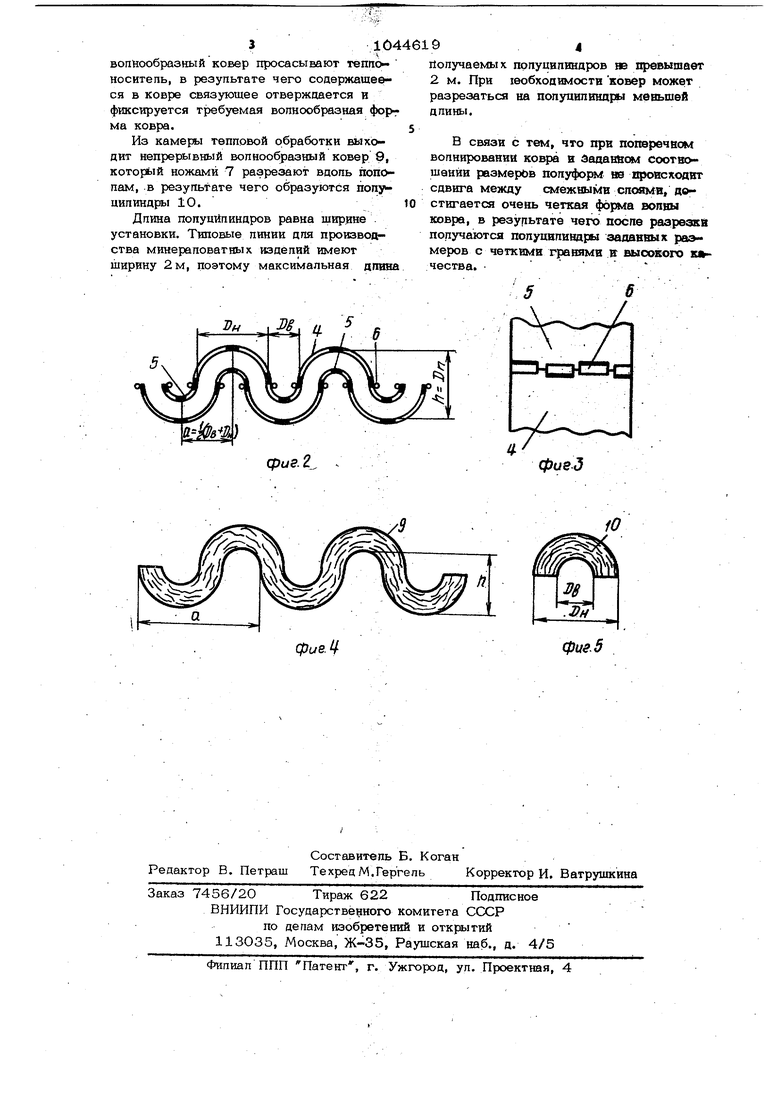

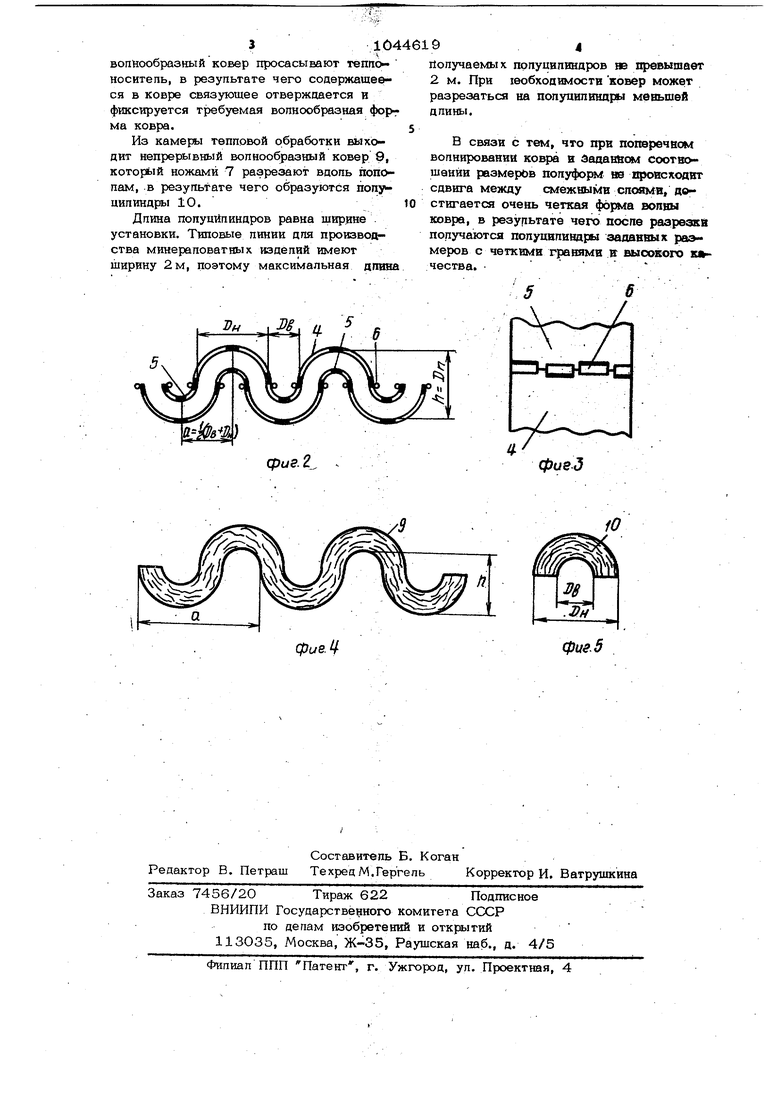

V Л/ r%f2/ г t 5 4 / фие.{ / Изобретение относится к промышпенно ти теппоизопяционных строительных материалов, Б Частности к изготовпению минераповатных попуцилиндров. Известно устройство для ирготовпения минераповатных попуципиндров, содержащее верхний и ннжнй формовочные трано портеры с прикрепленными к ним поперек продольной оси матрицами и пуансонами, камеру тепловой обработки, ножи поперечной резки l. Наиболее близким к предгшгаемому яв ляется устройство для изготовления минераловатных полуцилиндров, с5аержащее камеру тепловой , проходящие через нее верхний и нижний формовочные транспортеры с перфорированными профилеобразугощими элементами (матрицами и пуансонами), установленными параппепьно продольной оси транспортеров,ножи продольной резки 2J. В известных устройствах формование попуцилиндров осуществляется из непрерывного ковра с горизонтапьно-сроистой структурой. В процессе формования ципин рической формы изделия из прямых отрез ков ковра наружные слои ковра изгибаются по большему радиусу, т е. растягиваются, а внутренние сжимаются, в результате растянутые наружньш слои разрываются, а сжатые внутренние слои образуют выпуклости и складки, что.нарушает геометрию, ухудшает теплоизоляционные свойства и снижает качество изделий. Цель изобретения.- повышение качест ва изделий. Указанная цель достигается тем, что в устройстве для изготовления минераловатных полуцилиндров, содержащем камеру тепловой обработки, проходящие через нее верхний и нижний формовочные транспортеры с перфорированными профилеобразующими элементами, ножи продольной резки, профилеобразующие элементы каждого транспортера выполнены в виде расположенных поперек продольной оси последних шарнирно соединенных между собой цилиндрических полуформ с большим и малым диаметрами рабочей поверхлости, равными соответственно нарулсному и . внутренно 1у диаметрам изделий, причем профилеобразующие элементы верхнего и нижнего транспортеров установлены оппозитно со смещением на шаг, равный полу сумме наружного и внутреннего диаметро изделия, расстояние по вертикали между основаниями впадин полуформ большого диаметра равно наружному диаметру из- делия, а ножи продольной резки установлены на Ш)1ходе из транспортеров в равноудаленной от них горизонтальной плоскости. На фиг. 1 схематически изображено устройствЪ, общий вид; на фиг. 2 - профилеобразующие элементы; на фиг. 3 - узел соединения двух смежных полу форм; на фиг. 4 - схема волнообразного ковра; на фиг. 5. - готовый минераловатный полуцилиндр. Устройство для изготовления минераловатны-х полуцилиндров содержит камеру 1 тепловой обработки с проходящими через нее верхним 2 и нижнюю 3 формовочными транспортерами, несущими оппозитно установленные профипеобразуюшие элементы в виде цилин&рических перфорированных полуформ 4 и 6 с большим и малым диаметрами рабочей поверхности, равными соответственно наружному 1)ц и внутреннему Dg диал1етрам изделия. Полуформы 4 и 5 каждого транспортера соединены между собой шарнирами 6, при этом полуформы верхнего транспор- тера 2 смещены относительно соответст вующих полуформ нижнего транспортера 3 на шаг а, равный полусумме наружного 15 н и внутреннего О g диаметров изделия. Расстояние по вертикали h между основаниями впадин полуформ большого диаметра 4 равно наружному, диаметру изделия. На выходе из транспортеров 2 и 3 посередине расстояния между ними установлены в горизонтальной плоскости ножи 7 продольной резки сволнированного ковра Устройство работает следующим образом. Пропитанный связующим минераловатный ковер подпрессовывается до толщины, равной тотцине стенок полуцилиндров, и непрерывно подается к камере 1 тепловой обработки. В связи с тем, что ветви транспортеров 2 и 3 камеры тепловой обработки имеют профилеобразующие элементы 4 и 5, подаваемый в камеру плоский ковер приобретает волнообразную форму с заданным шагом и высотой волны. При волкировании ковра его продоль йая длина уменьшается, поэтому скорость подающего транспортера 8 должна быть выше скорости транспортеров камеры тепловой обработки и должна обеспечивать неразрывность ковра., В камере 1 тепловой обработки через перфорацию в полуформах 4 и 5 сквозь

вопйообразный ковер просасывают теппоноситель, в реэупьтате чего содержащееся в ковре связующее отвержоается и фиксируется требуемая вопнообразная форт ма ковра.

Из камеры тепловой обработки выходит непрерывный волнообразный ковер 9, которьШ ножами 7 разрезают вдоль попопам, в результате чего образуются попуцилиндры 10.

Длина полуцилиндров равна ширине установки. Типовые линии для производства минераловатных изделий имеют ширину 2м, поэтому максимальная дпнна

йолучаемых полуцилиндров ив превышает 2 м. При 1еобходимости ковер может разрезаться на полуцилиндры меньшей

длины.

в связи с тем, что при поперечном волнировании ковра в даоан&ом соотвоШ9НЙИ размеров полуформ вэ происходит сдвига между смежными споями, достигается очень четкая вопны ковра, в резу 1ьтате чего после разрезки получаются полуцилиндры заовввых раэ- меров с четкими гранями R высокого кл чества.

фиг. 2

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Установка для изготовления профилированных минераловатных изделий | 1981 |

|

SU1047888A1 |

| Устройство для формования минераловатных полуцилиндров | 1986 |

|

SU1391894A1 |

| Устройство для формования минераловатных полуцилиндров | 1986 |

|

SU1375455A1 |

| Способ изготовления минераловатных полуцилиндров | 1986 |

|

SU1375454A1 |

| Устройство для изготовления профилированных волокнистых изделий | 1986 |

|

SU1344606A1 |

| Установка для изготовления профилированных минераловатных изделий | 1982 |

|

SU1025707A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Способ разрезки минераловатного ковра | 1987 |

|

SU1470515A1 |

| Поточная линия для изготовления минераловатных изделий | 1975 |

|

SU591318A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНЫХ ПОЛУПИ- : ЛИНДРОВ, содержащее камеру тепловой обработки, проходящие через нее верхний и нижний формовочные транспортеры с перфорированными профилеобразующими элементами, ножи продольной резки, отличающееся тем, что, с целью повышения качества изделий, прюфилеобразующие элементы каждого транспортера вьшолнены в виде расположенных поперек продольной оси последних шарнирно соединенных между собой цилиндрических попуформ с большим и малым диаметрами рабочей поверхности, равными соответственно наружному и внутреннему диаметрам изделий, причем профилеобразуюшие элементы верхЙЬго и нижнего транспортеров установлены оппозитно со смещением на шаг, равный полусумме наружного и внут реннего диаметров изделия, расстояние по вертикали между основаниями впадин § полуформ большого диаметра равно наружному диаметру изделия, а ножи проСЛ дольной резки установлены на выходе из транспортеров в равноудаленной от них горизонтальной плоскости.

SB

, .//

СриеЛ

фце.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для производства термоизоляционных изделий из минерального волокна (ваты) | 1950 |

|

SU90953A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-30—Публикация

1982-01-21—Подача