(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических втулок с фланцем из листового материала и устройство для его осуществления | 1987 |

|

SU1430137A1 |

| Способ изготовления разрезных цилиндрических втулок с одним фланцем и штамп для его осуществления | 1975 |

|

SU599890A1 |

| Способ изготовления цилиндрических втулок с фланцем | 1977 |

|

SU759197A1 |

| Способ изготовления двухслойных втулок сфлАНцЕМ | 1976 |

|

SU594642A1 |

| Способ изготовления втулок из листовогоМАТЕРиАлА и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1977 |

|

SU806205A1 |

| Способ изготовления полых изделий из листовой штучной заготовки | 1987 |

|

SU1690908A2 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

| Штамп щля одновременной вырубкизАгОТОВОК и гибКи ВТулОК | 1978 |

|

SU806206A1 |

| Способ изготовления неразъемного шарнирногопОдшипНиКА | 1978 |

|

SU827871A1 |

| Устройство для изготовления полых деталей с фланцем | 1985 |

|

SU1265006A1 |

Изобретение относится к обработке металлов давлением и предназначено для изготовления разрезных втулок из металлофторопласта, преимущественно крупногабаритных. Цель улучшение качества втулок путем повышения надежности стыка. При вьфубке получают заготовку с двумя односторонними выступами по продольной стороне заготовки. Производят отбортовку, причем перед отбортовкой . фланца выступы жестко фиксируют в сомкнутом положении относительно друг друга. Затем выступы обрезают 5 ил.

ю

О)

со

00 00

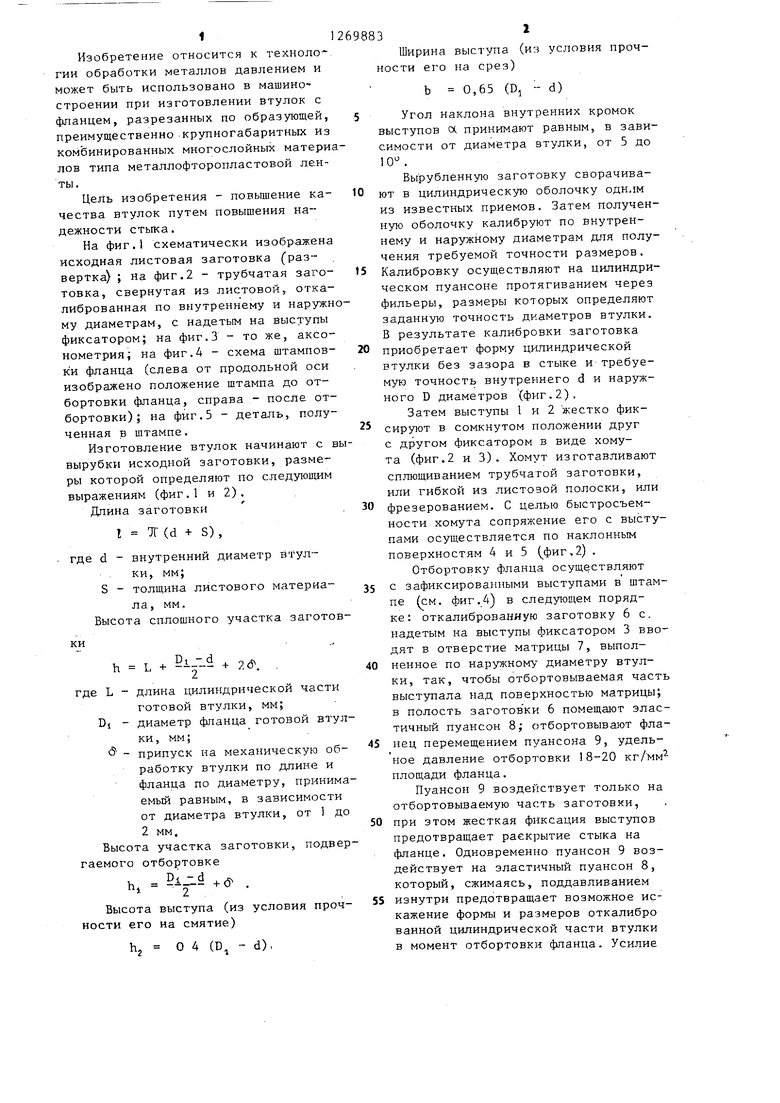

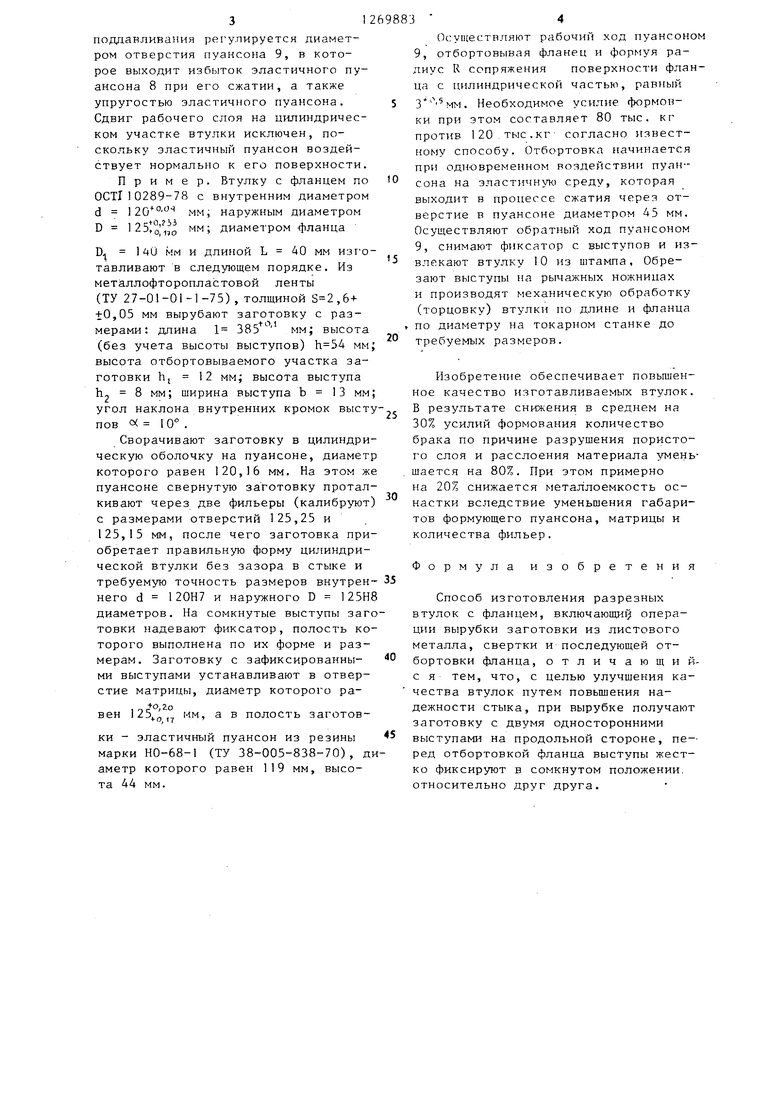

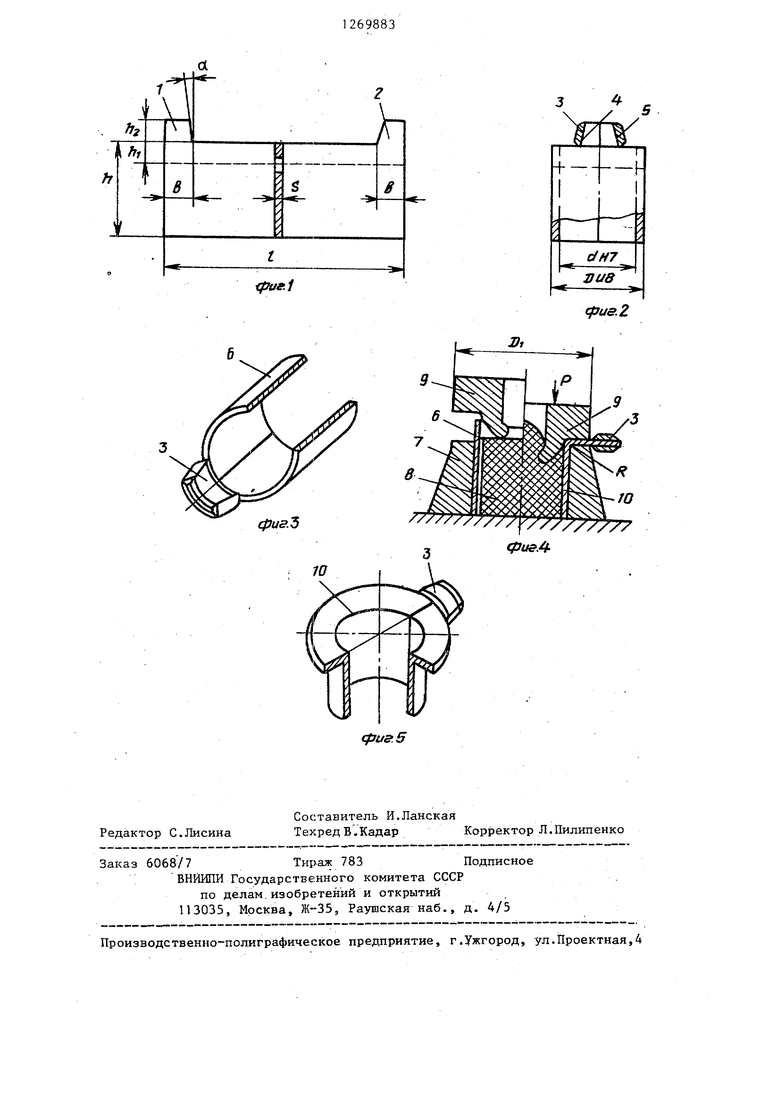

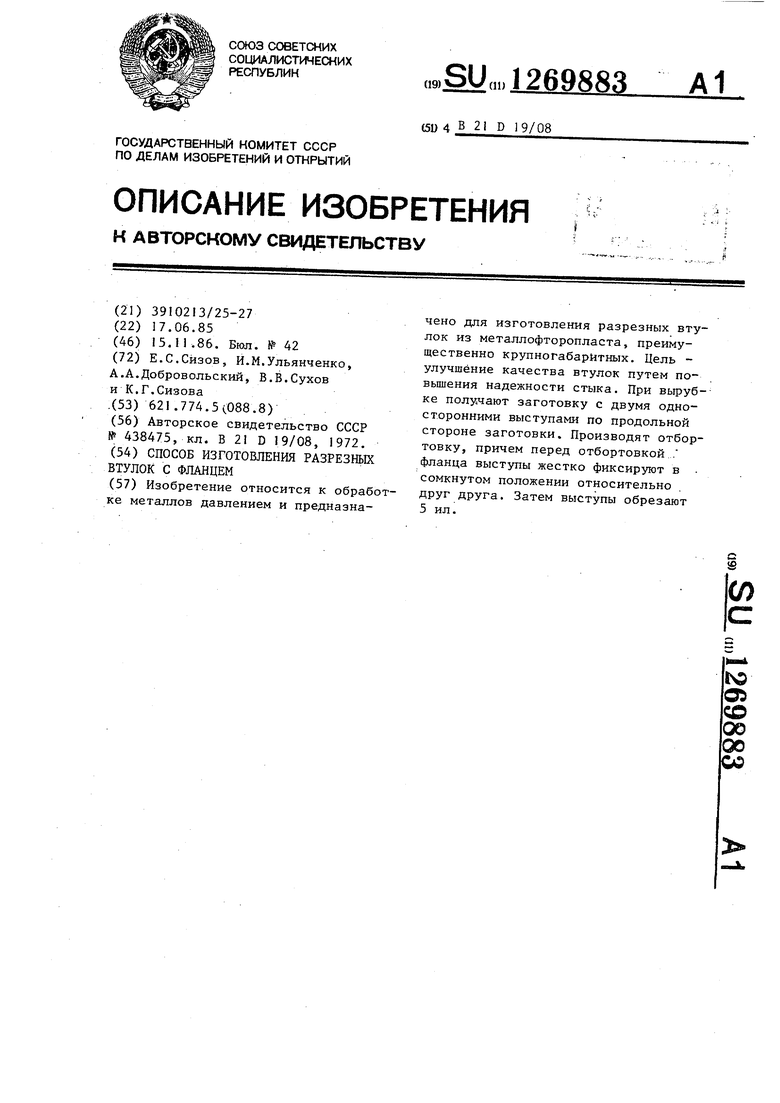

со Изобретение относится к техноло гии обработки металлов давлением и может быть использовано в машиностроении при изготовлении втулок с фланцем, разрезанных по образующей, преимущественно крупногабаритных из комбинированных многослойных матери лов типа металлофторопластовой ленты. Цель изобретения - повышение качества втулок путем повышения надежности стыка. На фиг.1 схематически изображена исходная листовая заготовка (развертка) ; На фиг.2 - трубчатая заготовка, свернутая из листовой, откалиброванная по внутреннему и наружн му диаметрам, с надетым на выступы фиксатором; на фиг.З - то же, аксонометрия i на фиг.4 - схема штамповки фланца (слева от продольной оси изображено положение штампа до отбортовки фланца, справа - после отбортовки); на фиг.З - деталь, полученная в штампеi Изготовление втулок начинают с в вырубки исходной заготовки, размеры которой определяют по следующим выражениям (фиг.1 и 2). Длина заготовки I ОТ (d + S), где d - внутренний диаметр втулки, мм; S - толш,ина листового материала, мм. Высота сплошного участка заготов . D,,d , где L длина цилиндрической части готовой втулки, мм; DI - диаметр фланца готовой вту ки , мм; 3 - припуск на механическую об работку втулки по длине и фланца по диаметру, приним емый равным, в зависимости от диаметра втулки, от 1 д 2 мм. Высота участка заготовки, подве гаемого отбортовке ь, - 2 . . Высота выступа (из условия проч ности его на смятие) О 4 (D - d), 3 Ширина выступа (из условия прочности его на срез) b 0,65 (D, - d) Угол наклона внутренних кромок выступов с, принимают равным, в зависимости от диаметра втулки, от 5 до 10. Вырубленную заготовку сворачивают в цилиндрическую оболочку однлм из известных приемов. Затем полученную оболочку калибруют по внутреннему и наружному диаметрам для получения требуемой точности размеров. Калибровку осуществляют на цилиндрическом пуансоне протягиванием через фильеры, размеры которых определяют заданную точность диаметров втулки. В результате калибровки заготовка приобретает форму цилиндрической втулки без зазора в стыке и требуемую точность внутреннего d и наружного D диаметров (фиг.2). Затем выступы I и 2 жестко фиксируют в сомкнутом положении друг с другом фиксатором в виде хомута (фиг.2 и 3). Хомут изготавливают сплющиванием трубчатой заготовки, или гибкой из листовой полоски, или фрезерованием. С целью быстросъемности хомута сопряжение его с выступами осуществляется по наклонным поверхностям 4 и 5 (фиг,2) . Отбортовку фланца осуществляют с зафиксированными выступами в штампе (см. фиг.4 в следующем порядке: откалиброванную заготовку 6 с, надетым на выступы фиксатором 3 вводят в отверстие матрицы 7, выполценное по наружному диаметру втулки, так, чтобы отбортовываемая часть выступала над поверхностью матрицы; в полость заготовки 6 помещают эластичный пуансон 8; отбортовывают фланец перемещением пуансона 9, удельное давление отбортовки 18-20 кг/мм площади фланца. Пуансон 9 воздействует только на отбортовываемую часть заготовки, при этом жесткая фиксация выступов предотвращает раскрытие стыка на фланце. Одновременно пуансон 9 воздействует на эластичный пуансон 8, который, сжимаясь, поддавливанием изнутри предотвращает возможное искажение формы и размеров откалибро ванной цилиндрической части втулки в момент отбортовки фланца. Усилие подданливаяия регулируется диаметром отверстия пуансона 9, в которое выходит избыток эластичного пуансона 8 при его сжатии, а также упругостью эластичного пуансона. Сдвиг рабочего слоя на цилиндрическом участке втулки исключен, поскольку эластичный пуансон воздействует нормально к его поверхности. Пример. Втулку с фланцем по ОСТГ10289-78 с внутренним диаметром d MMi наружным диаметром D диаметром фланца D 4U мм и длиной L 40 мм изго тавливают в следующем порядке, металлофторопластовой ленты (ТУ 27-01-01-1-75), толщиной ,6+ +0,05 мм вырубают заготовку с размерами: длина 1 мм; высота (без учета высоты выступов) мм высота отбортовываемого участка заготовки h( 12 мм; высота выступа h2 8 мм; щирина выступа b 13 мм угол наклона внутренних кромок выст пов 10 . Сворачивают заготовку в цилиндри ческую оболочку на пуансоне, диамет которого равен 120,16 мм. На этом ж пуансоне свернутую заготовку протал кивают через две фильеры (калибруют с размерами отверстий 125,25 и 125,15 мм, после чего заготовка при обретает правильную форму цилиндрической втулки без зазора в стыке и требуемую точность размеров внутрен него d 120Н7 и наружного D 125Н диаметров. На сомкнутые выступы заг товки надевают фиксатор, полость ко торого выполнена по их форме и размерам. Заготовку с зафиксированными выступами устанавливают в отверстие матрицы, диаметр которого ра1вен 125,„, а в полость заготовки - эластичный пуансон из резины марки НО-68-1 (ТУ 38-005-838-70), д аметр которого равен 119 мм, высота 44 мм. 3 4 Осуществляют рабочий ход пуансоном 9, отбортовывая фланец и формуя радиус R сопряжения поверхности фланца с цилиндрической частью, равный З мм. Необходимое усилие форменки при этом составляет 80 тыс. кг против 120.тыс.кг согласно известному способу. Отбортовка начинается при одновременном воздействии пуансона на эластичнук среду, которая выходит в процессе сжатия через отверстие в пуансоне диаметром 45 мм. Осуществляют обратный ход пуансоном 9, снимают фиксатор с выступов и извлекают втулку 10 из штампа. Обрезают выступы на рычажных ножницах и производят механическую обработку (торцовку) втулки по длине и фланца по диаметру на токарном станке до требуемых размеров. Изобретение обеспечивает повьшшнное качество изготавливаемых втулок. В результате снижения в среднем на 30% усилий формования количество брака по причине разрушения пористого слоя и расслоения материала уменьшается на 80%. При этом примерно на 20% снижается металлоемкость оснастки вследствие уменьшения габаритов формующего пуансона, матрицы и количества фильер. Формула изобретения Способ изготовления разрезных втулок с фланцем, включающие операции вырубки заготовки из листового металла, свертки и последующей отбортовки фланца, отличаю щи йс я тем, что, с целью улучшения качества втулок путем повьщ1ения надежности стыка, при вырубке получают заготовку с двумя односторонними выступами на продольной стороне, перед отбортовкой фланца выступы жестко фиксируют в сомкнутом положении, относительно друг друга.

| Способ изготовления двуслойных трубчатых деталей с фланцем | 1972 |

|

SU438475A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-17—Подача