Изобретение относится к порошковой металлургии, а именно к формам для спекания высокопористых нераспыленных газопоготителей из порошковых материалов, и может найти применение в производстве электронных вакуумных приборов (ЭВП), газоразрядных ламп, вакуумных конденсаторов и др. , где требуются высокопористые газопоглотители.

Целью изобретения является повышение качества изделий, исключение их механической обработки и сокращение расхода материала.

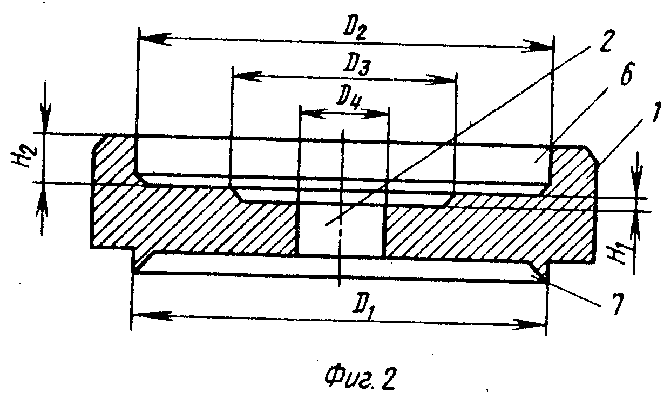

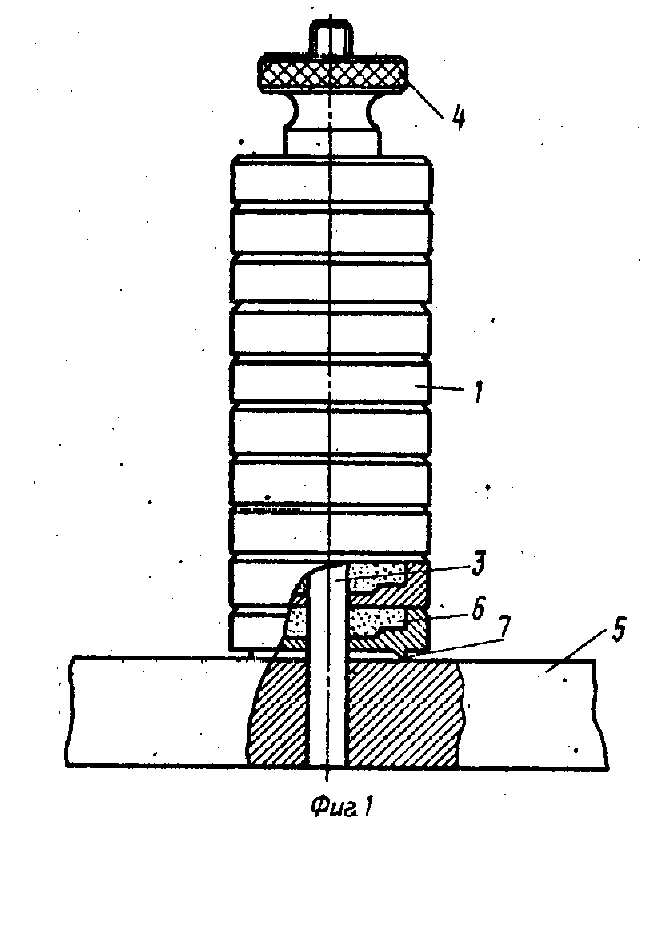

На фиг. 1 изображена форма, общий вид; на фиг. 2 - матрица в разрезе.

Форма состоит из набора матриц в виде шайб 1, имеющих центральное сквозное отверстие 2, посредством которого они размещены на стержне 3 и фиксируются гайкой 4. Стержень 3 имеет в верхней части резьбу и размещен вертикально на основании 5. Стержень 3 является крепежным элементом, соединяющим матрицы и одновременно формирующим центральное отверстие газопоглотителей. Шайбы выполнены с углублением 6 с одной стороны и соответствующим ему кольцевым выступом 7 с другой стороны. Диаметры D1, D2, D3, высоты ступеней углубления H1 и H2, а также фаски задаются формой и размерами изготовляемого газопоглотителя. Диаметр стержня должен соответствовать диаметру центрального сквозного отверстия шайбы D4 с учетом расширения при нагревании в процессе спекания.

Первоначально, а в последующем через каждые 5-7 спеканий шайбы отжигают в увлажненном водороде (с точкой росы 10оС) при 600-650оС в течение 10-15 мин, а остальные детали и узлы формы отжигают при 900-1000оС в течение того же периода времени. После этого шайбы поочередно устанавливают на стержень: вниз - стороной, снабженной кольцевым выступом 7, вверх - стороной, имеющей, углубление 6. В углубление 6 засыпают дозированное количество порошка, устанавливают следующую шайбу, поворачивая ее так, чтобы она плотно закрывала предыдущую и чтобы кольцевой выступ последующей шайбы входил в углубление предыдущей.

Таким образом устанавливают все шайбы, последнюю фиксируют с помощью гайки и в результате получают необходимую форму для изготовления газопоглотителей. Полученные формы устанавливают в вакуумную печь и производят спекание газопоглотителей. После спекания газопоглотителей формы вынимают из печи, открывают гайку, снимают шайбы с газопоглотителями и извлекают последние. Полученные газопоглотителя не требуют последующей механической доработки и соответствуют размерам выполненных в шайбах углублений с усадкой не более 3% .

П р и м е р. Форма имеет кольцевое основание диаметром 130 мм, на котором расположены стержни из нержавеющей стали диаметром 3 м, высотой 65 мм с резьбой М3 в верхней части. На каждый стержень под пайку устанавливаются молибденовые шайбы высотой 4 мм, имеющие углубление с двойной высотой 1,5 и 2 мм, диаметром 13 и 7 мм и отверстие под стержень. Полученные после спекания шайбы имеют размеры - высоту 2-0,15 и 1,5±0,2 мм (шайбы с выступом), диаметром 13±0,2 мм, отверстие 3± 0,12 мм без притупления кромок, остальные кромки притуплены фасками 0,5±45о. Описанная форма позволяет без применения механообработки и без потерь материала изготавливать в достаточно точных размерах газопоглотители в виде шайб с выступом из порошковых материалов, в частности титана, а также его смеси с гидридом титана, вольфрамом и молибденом фракции 1, -200 мкм. При этом газопоглотители имеют высокое отношение внешней поверхности к объему, что повышает их эффективность, из них могут собираться геттерные "блоки" на стержнях, они имеют более гладкую, т. е. без слабо связанных частиц, внешнюю поверхность, что снижает вероятность попадания отдельных частиц в вакуумный объем устройства, в котором они используются. Форма позволяет осуществлять спекание в вакуумных печах с паромасляной системой откачки без загрязнения газопоглотителей, так как они достаточно плотно закрыты от паров масла.

Данная форма может применяться в производстве ЭВП, газоразрядных ламп, вакуумных конденсаторов и других устройств для обеспечения потребности в высокопористых газопоглотителях в виде шайб, дисков из пористых материалов, в основном порошкового титана и его смесей с другими порошками, а также для спекания высокопористых шайб из порошков других материалов, не спекающихся с матрицей. (56) Авторское свидетельство СССР N 654351, кл. B 22 F 3/10, 1977.

Авторское свидетельство СССР N 1052335, кл. B 22 F 3/10, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неиспаряемого геттера и композитный геттер для рентгеновской трубки | 2020 |

|

RU2754864C1 |

| Газопоглатитель для электровакуумных приборов и способ его изготовления | 1981 |

|

SU957315A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления нераспыляемого газопоглотителя | 1980 |

|

SU892521A1 |

| Форма для спекания порошковых газопоглотителей | 1982 |

|

SU1052335A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТОНКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 1996 |

|

RU2100185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1080929A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

Изобретение относится к формам для спекания высокопористых нераспыляемых газопоглотителей. Целью изобретения является повышение качества изделий, исключение их механической обработки и сокращения расхода материала. Шайбы 1 устанавливают поочередно отверстиями на центральный стержень 3, в углубление 6 засыпают дозированное количество порошка и устанавливают следующую шайбу так, чтобы кольцевой выступ 7 последующей шайбы входил в углубление 6 предыдущей. Последнюю шайбу фиксируют гайкой 4. После спекания газопоглотители не требуют последующей механической обработки, сокращаются потери порошка, повышается отношение внешней поверхности изделия к объему, уменьшается шероховатость. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-01-30—Публикация

1986-12-03—Подача