Изобретение относится к механизации и автоматизации производственных процессов штамповочного производства и может 6tiTb использовано для меж- операционного транспортирования штучных заготовок в многопереходных штампах.

Цель изобретения - расширение технологических возможностей устройства за счет обеспечения в процессе меж-. операционного транспортирования заготовок поворота их на заданный угол любым захватом от одного привода за один ход ползуна пресса.

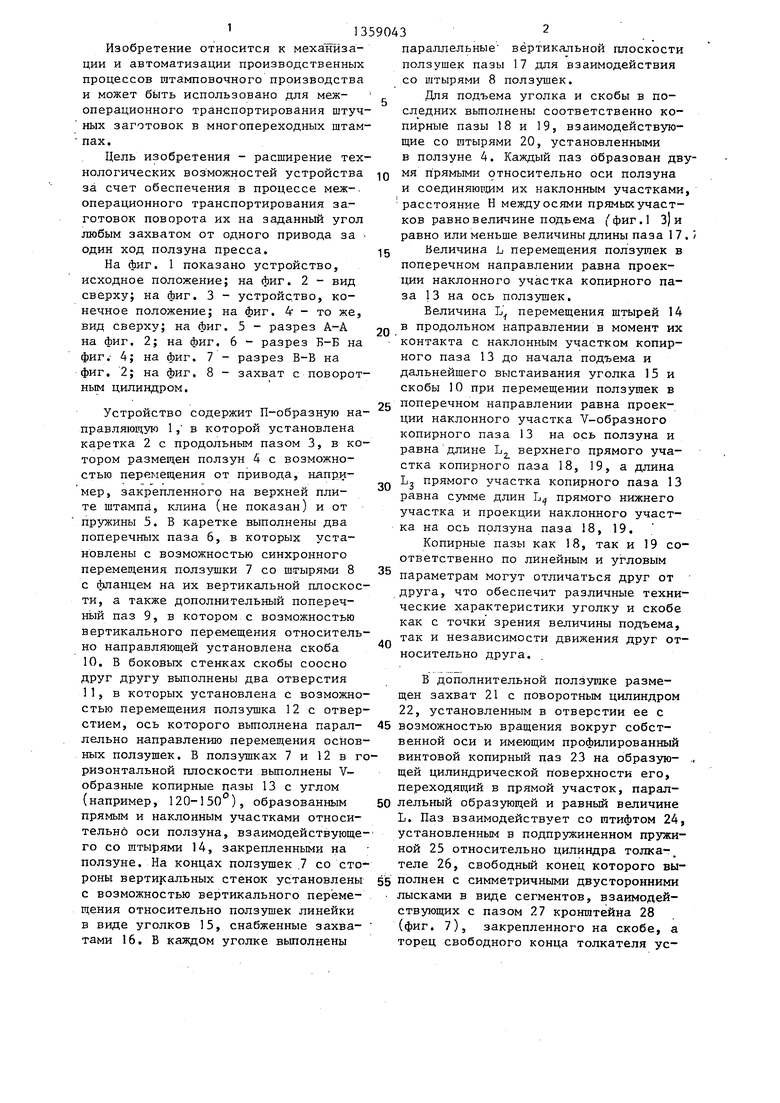

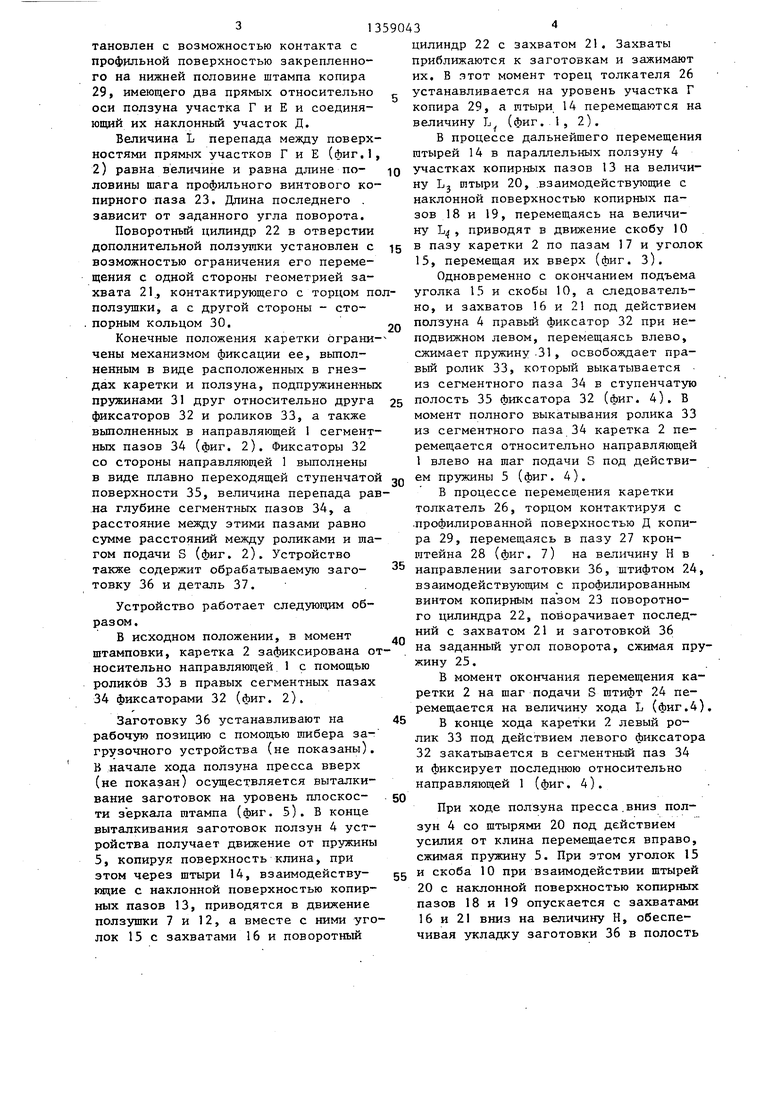

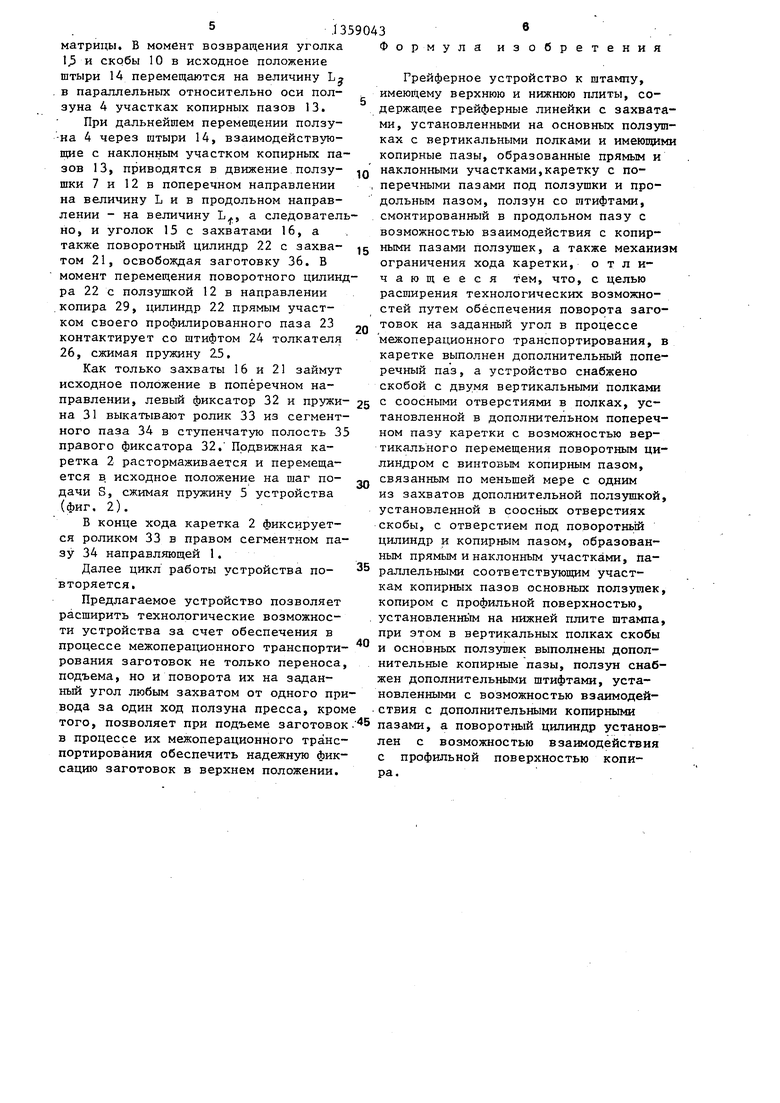

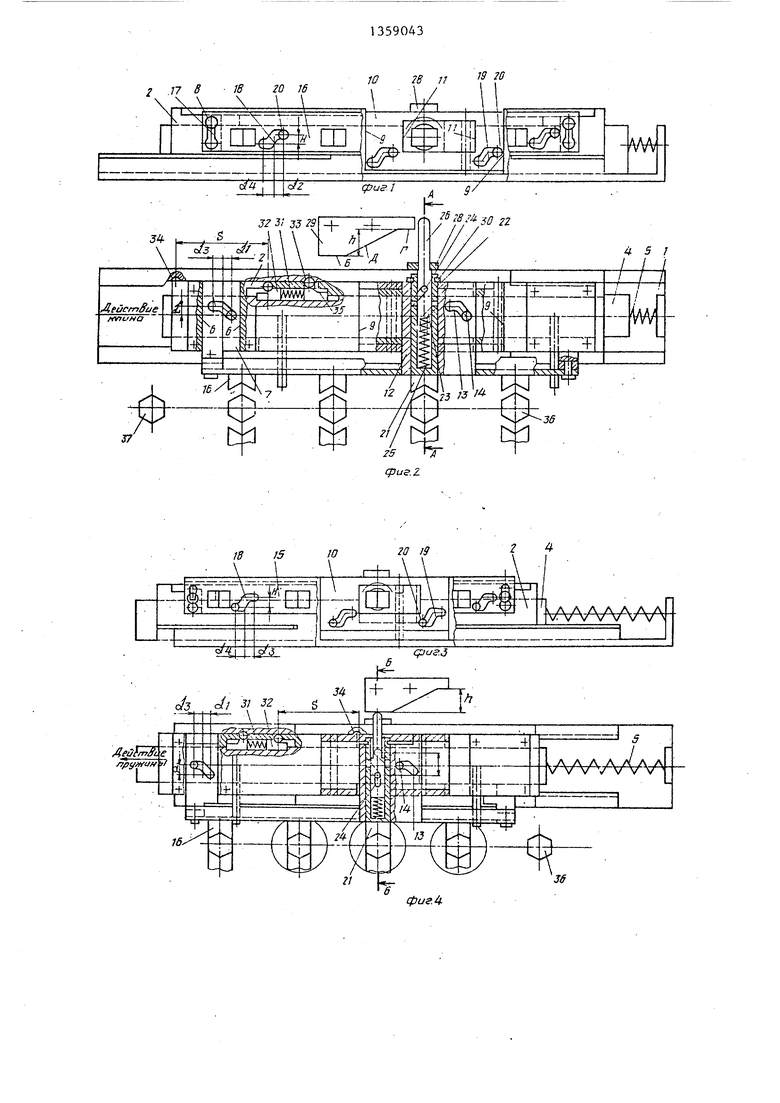

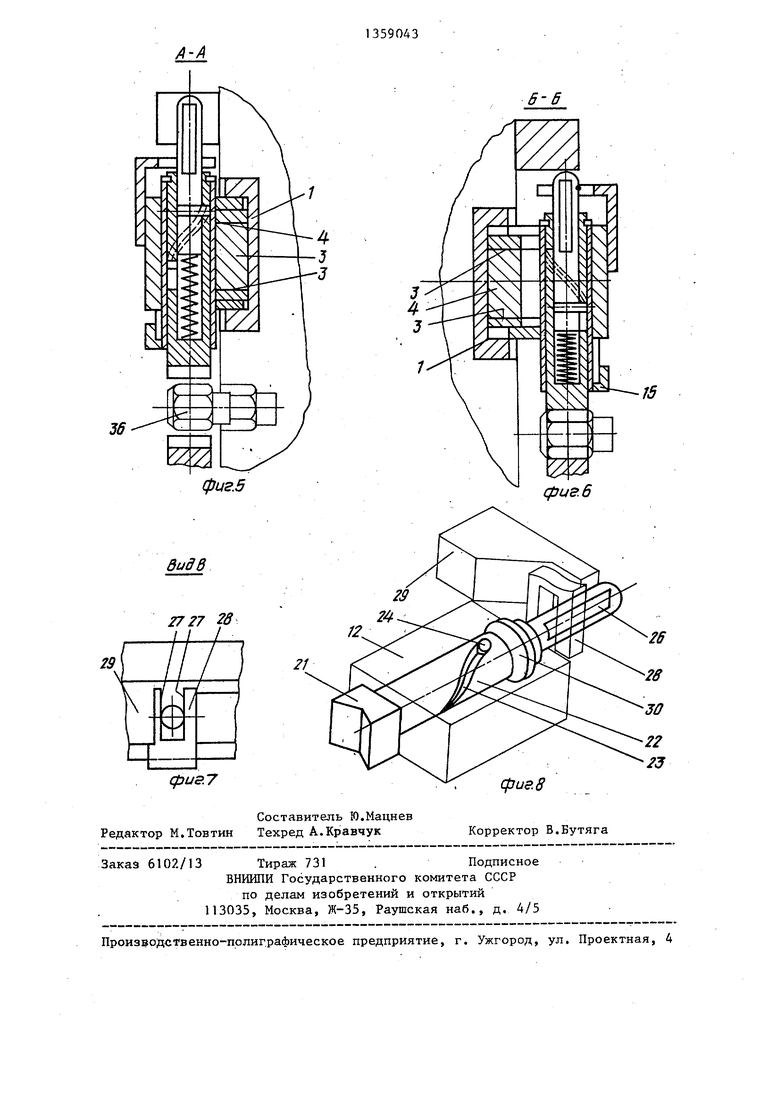

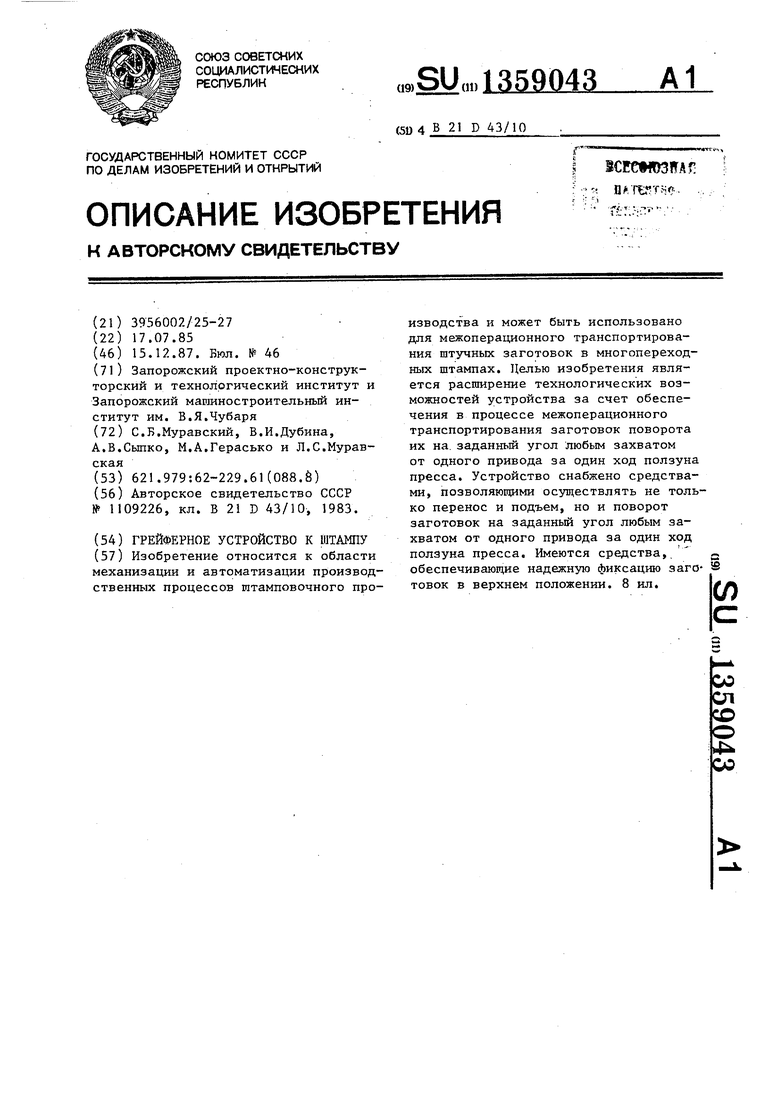

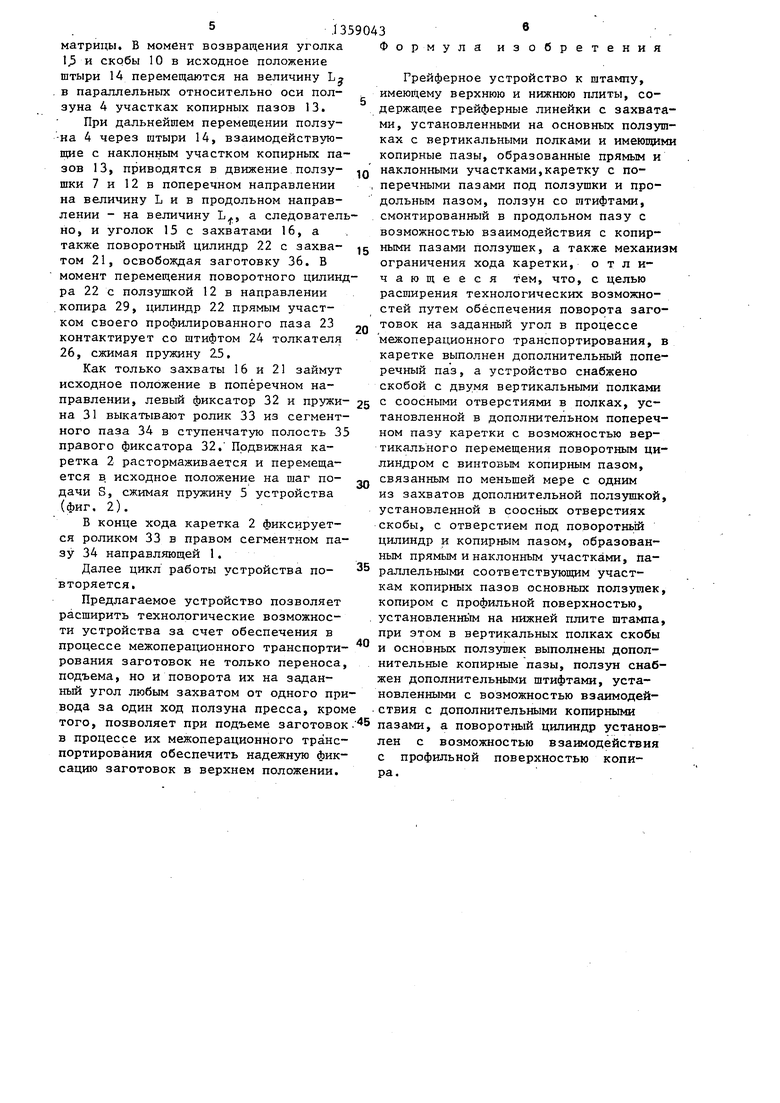

На фиг. 1 показано устройство, исходное положение; на фиг. 2 - вид сверху; на фиг. 3 - устройство, конечное положение; на фиг. 4 - то же, вид сверху; на фиг. 5 - разрез А-А на фиг. 2; на фиг. 6 - разрез Б-Б на фиг.- 4; на фиг. 7 - разрез В-В на фиг. 2; на фиг. 8 - захват с поворотным цилиндром.

Устройство содержит П-образную направляющую 1, в которой установлена каретка 2 с продольным пазом 3, в котором размещен ползун 4 с возможностью перемещения от привода, напри- мер, закрепленного на верхней плите штампа, клина (не показан) и от пружины 5. В каретке выполнены два поперечных паза 6, в которых установлены с возможностью синхронного перемещения ползушки 7 со штырями 8 с фланцем на их вертикальной плоскости, а также дополнительный попереч- ньш паз 9, в котором с возможностью вертикального перемещения относительно направляющей установлена скоба

10.В боковых стенках скобы соосно друг Другу выполнены два отверстия

11,в которых установлена с возможностью перемещения ползушка 12 с отверстием, ось которого выполнена параллельно направлению перемещения основных ползушек. В ползушках 7 и 12 в горизонтальной плоскости выполнены V- образные копирные пазы 13 с углом {например, 120-150 ), образованным прямым и наклонным участками относительно оси ползуна, взаимодействующего со штырями 14, закрепленными на ползуне. На концах ползушек .7 со стороны верти|сальных стенок установлены

с возможностью вертикального перемещения относительно ползушек линейки в виде уголков 15, снабженные захва- тами 16. В каждом уголке выполнены

5

0

5

0

5

0

параллельные вертикальной плоскости ползушек пазы 17 для взаимодействия со штырями 8 ползушек.

Для подъема уголка и скобы в последних выполнены соответственно копирные пазы 18 и 19, взаимодействующие со штырями 20, установленными в ползуне 4. Каждый паз образован двумя Прямыми относительно оси ползуна и соединяющем их наклонным участками, расстояние Н между осями прямых участков равно величине подьема ( фиг. З) и равно или меньше величины длины паза 17. /

Величина L перемещения ползушек в поперечном направлении равна проекции наклонного участка копирного паза 13 на ось ползушек.

Величина Ь перемещения штырей 14 в продольном направлении в момент их контакта с наклонным участком копирного паза 13 до начала подъема и дальнейшего выстаивания уголка 15 и скобы 10 при перемещении ползушек в поперечном направлении равна проекции наклонного участка V-образного копирного паза 13 на ось ползуна и равна длине Ъ верхнего прямого участка копирного паза 18, 19, а длина Lj прямого участка копирного паза 13 равна сумме длин L прямого нижнего участка и проекции наклонного участка на ось прлзуна паза 18, 19.

Копирные пазы как 18, так и 19 соответственно по линейным и угловым параметрам могут отличаться друг от друга, что обеспечит различные технические характеристики уголку и скобе как с точки зрения величины подъема, так и независимости движения друг относительно друга.

В дополнительной ползушке размещен захват 21 с поворотньм цилиндром 22, установленным в отверстии ее с

45 возможностью вращения вокруг собственной оси и имеющим профилированный винтовой копирный паз 23 на образующей цилиндрической поверхности его, переходящий в прямой участок, парал50 лельный образующей и равный величине L. Паз взаимодействует со штифтом 24, установленным в подпружиненном пружиной 25 относительно цилиндра толка-, теле 26, свободньй конец которого вы55 полнен с симметричными двусторонними лысками в виде сегментов, взаимодействующих с пазом 27 кронштейна 28 (фиг. 7), закрепленного на скобе, а торец свободного конца толкателя установлен с возможностью контакта с профильной поверхностью закрепленного на нижней половине штампа копира 29, имеющего два прямых относительно оси ползуна участка Г и Е и соединя- юп1ий их наклонный участок Д.

Величина L перепада между поверхностями прямых участков Г и Е (фиг.1 2) равна величине и равна длине по- ловииы шага профильного винтового ко- пирного паза 23. Длина последнего . зависит от заданного угла поворота.

Поворотный цилиндр 22 в отверстии дополнительной ползугаки установлен с возможностью ограничения его перемещения с одной стороны геометрией захвата 21., контактирующего с торцом по ползушки, а с другой стороны - стопорным кольцом 30.

Конечные положения каретки ограничены механизмом фиксации ее, вьтол- ненным в виде расположенных в гнездах каретки и ползуна, подпружинен-ных пружинами 31 друг относительно друга фиксаторов 32 и роликов 33, а также выполненных в направляющей 1 сегментных пазов 34 (фиг. 2). Фиксаторы 32 со стороны направляющей 1 выполнены в виде плавно переходящей ступенчатой поверхности 35, величина перепада равна глубине сегментных пазов 34, а расстояние между этими пазами равно сумме расстояний между роликами и ща- гом подачи S (фиг. 2). Устройство также содержит обрабатываемую заго- товку 36 и деталь 37.

Устройство работает следующим образом.

В исходном положении, в момент штамповки, каретка 2 зафиксирована от носительно направляющей 1 с помощью роликов 33 в правых сегментных пазах 34 фиксаторами 32 (фиг. 2).

Заготовку 36 устанавливают на рабочую позицию с помощью шибера за- грузочного устройства (не показаны). В начале хода ползуна пресса вверх (не показан) осуществляется выталкивание заготовок на уровень плоское- ти зеркала штампа (фиг. 5). В конце выталкивания заготовок ползун 4 устройства получает движение от пружины 5, копируя поверхность клина, при этом через штыри 14, взаимодейству- ущке с наклонной поверхностью копир- ных пазов 13, приводятся в движение ползушки 7 и 12, а вместе с ними уголок 15 с захватами 16 и поворотный

цилиндр 22 с захватом 21. Захваты приближаются к заготовкам и зажимают их. В этот момент торец толкателя 26 устанавливается на уровень участка Г копира 29, а штыри 14 перемещаются на величину L (фиг. I, 2).

В процессе дальнейшего перемещения щтырей 14 в парал-пельных ползуну 4 участках копирных пазов 13 на величину LJ штыри 20, .взаимодействующие с наклонной поверхностью копирных пазов 18 и 19, перемещаясь на величину L , приводят в движение скобу 10 в пазу каретки 2 по пазам 17 и уголок 15, перемещая их вверх (фиг. З).

Одновременно с окончанием подъема уголка 15 и скобы 10, а следовательно, и захватов 16 и 21 под действием ползуна 4 правый фиксатор 32 при неподвижном левом, перемещаясь влево, сжимает пружину .31, освобождает правый ролик 33, который выкатывается из сегментного паза 34 в ступенчатую полость 35 фиксатора 32 (фиг. 4). В момент полного выкатывания ролика 33 из сегментного паза 34 каретка 2 перемещается относительно направляющей 1 влево на шаг подачи S под действием пружины 5 (фиг. 4).

В процессе перемещения каретки толкатель 26, торцом контактируя с .профилированной поверхностью Д копира 29, перемещаясь в пазу 27 кронштейна 28 (фиг. 7) на величину Н в направлении заготовки 36, штифтом 24 взаимодействующим с профилированным винтом копирным пазом 23 поворотного цилиндра 22, поворачивает последний с захватом 21 и заготовкой 36 на заданный угол поворота, сжимая пружину 25.

В момент окончания перемещения каретки 2 на шаг подачи S штифт 24 перемещается на величину хода L (фиг.4)

В конце хода каретки 2 левый ролик 33 под действием левого фиксатора 32 закатьгоается в сегментный паз 34 и фиксирует последнюю относительно направляющей 1 (фиг. 4).

При ходе полз.уна пресса . вниз ползун 4 со штырями 20 под действием усилия от клина перемещается вправо, сжимая пружину 5. При этом уголок 15 и скоба 10 при взаимодействии штырей 20 с наклонной поверхностью копирных пазов 18 и 19 опускается с захватами 16 и 21 вниз на величину Н, обеспечивая укладку заготовки 36 в полость

матрицы, В момент возвращения уголка 1 и скобы 10 в исходное положение штыри 14 перемещаются на величину Ly

в параллельных относительно оси ползуна 4 участках копирных пазов 13. При дальнейшем перемещении ползуна 4 через штыри 14, взаимодействую- с наклонным участком копирных пазов 13, приводятся в движение ползу- Q шки 7 и 12 в поперечном направлении на величину L и в продольном направлении - на величину L, а следовательно, и уголок 15 с захватами 16, а также поворотный цилиндр 22 с захва- g том 21, освобождая заготовку 36. В момент перемещения поворотного цилиндра 22 с ползушкой 12 в направлении

копира 29, цилиндр 22 прямым участком своего профилированного паза 23 контактирует со штифтом 24 толкателя 26, сжимая пружину 2.5.

Как только захваты 16 и 21 займут исходное положение в поперечном на20

30

правлении, левый фиксатор 32 и пружи- 25 соосными отверстиями в полках, ус- на 31 выкатывают ролик 33 из сегментного паза 34 в ступенчатую полость 35 правого фиксатора 32. Подвижная каретка 2 растормаживается и перемещается в. исходное положение на шаг подачи S, сжимая пружину 5 устройства (фиг. 2).

В конце хода каретка 2 фиксируется роликом 33 в правом сегментном пазу 34 направляющей 1.

Далее цикл работы устройства повторяется.

Предлагаемое устройство позволяет расширить технологические возможности устройства за счет обеспечения в процессе межоперационного транспортирования заготовок не только переноса, подъема, но и поворота их на заданный угол любым захватом от одного при35

40

тановленной в дополнительном поперечном пазу каретки с возможностью вертикального перемещения поворотным цилиндром с винтовым копирным пазом, связанным по меньшей мере с одним из захватов дополнительной ползушкой, установленной в соосных отверстиях скобы, с отверстием под поворотньгй цилиндр и копирным пазом, образованным прямым инаклонньм участками, параллельными соответствующим участкам копирных пазов основных ползушек, копиром с профильной поверхностью, установленньш на нижней плите штампа, при этом в вертикальных полках скобы и основных ползуиек выполнены дополнительные копирные пазы, ползун снабжен дополнительными штифтами, установленными с возможностью взаимодействия с дополнительными копирными

тановленной в дополнительном поперечном пазу каретки с возможностью вертикального перемещения поворотным цилиндром с винтовым копирным пазом, связанным по меньшей мере с одним из захватов дополнительной ползушкой, установленной в соосных отверстиях скобы, с отверстием под поворотньгй цилиндр и копирным пазом, образованным прямым инаклонньм участками, параллельными соответствующим участкам копирных пазов основных ползушек, копиром с профильной поверхностью, установленньш на нижней плите штампа, при этом в вертикальных полках скобы и основных ползуиек выполнены дополнительные копирные пазы, ползун снабжен дополнительными штифтами, установленными с возможностью взаимодействия с дополнительными копирными

вода за один ход ползуна пресса, кроме

того, позволяет при подъеме заготовок . пазами, а поворотный цилиндр установв процессе их межоперационного транс- лен с возможностью взаимодействия

портирования обеспечить надежную фик- с профильной

сацию заготовок в верхнем положении. ра.

поверхностью копи

Формула изобретения

Грейферное устройство к штампу, имеющему верхнюю и нижнюю плиты, содержащее грейферные линейки с захватами, установленными на основных ползуш- ках с вертикальными полками и имеющими копирные пазы, образованные прямым и наклонными участками,каретку с поперечными пазами под ползушки и продольным пазом, ползун со штифтами, смонтированный в продольном пазу с возможностью взаимодействия с копир- ными пазами ползушек, а также механизм ограничения хода каретки, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения поворота заготовок на заданный угол в процессе межоперационного транспортирования, в каретке выполнен дополнительный поперечный паз, а устройство снабжено скобой с двумя вертикальными полками

соосными отверстиями в полках, ус-

тановленной в дополнительном поперечном пазу каретки с возможностью вертикального перемещения поворотным цилиндром с винтовым копирным пазом, связанным по меньшей мере с одним из захватов дополнительной ползушкой, установленной в соосных отверстиях скобы, с отверстием под поворотньгй цилиндр и копирным пазом, образованным прямым инаклонньм участками, параллельными соответствующим участкам копирных пазов основных ползушек, копиром с профильной поверхностью, установленньш на нижней плите штампа, при этом в вертикальных полках скобы и основных ползуиек выполнены дополнительные копирные пазы, ползун снабжен дополнительными штифтами, установленными с возможностью взаимодействия с дополнительными копирными

поверхностью копиj 17 В18 20 J6

J7

}028 /;

19 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Грейферное подающее устройство к многопозиционному прессу | 1987 |

|

SU1547926A1 |

| Устройство для перемещения заготовок в рабочей зоне пресса | 1986 |

|

SU1433593A1 |

| Грейферное устройство для перемещения заготовок между рабочими позициями многопозиционного пресса | 1986 |

|

SU1484415A1 |

| Устройство для грейферной подачи | 1983 |

|

SU1109226A1 |

| Грейферная подача | 1981 |

|

SU963634A1 |

| Устройство для перемещения заготовок в зоне обработки | 1985 |

|

SU1250362A1 |

| Грейферное устройство штампа | 1982 |

|

SU1026906A1 |

| Грейферное устройство штампа | 1980 |

|

SU978984A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Устройство для подачи материала в зону обработки | 1987 |

|

SU1442299A1 |

Изобретение относится к области механизации и автоматизации производственных процессов штамповочного производства и может быть использовано для межоперационного транспортирования штучных заготовок в многопереходных штампах. Целью изобретения является расширение технологических возможностей устройства за счет обеспечения в процессе межоперационного транспортирования заготовок поворота их на. заданный угол любым захватом от одного привода за один ход ползуна пресса. Устройство снабжено средствами, позволяющими осуществлять не только перенос и подъем, но и поворот заготовок на заданный угол любым захватом от одного привода за один ход ползуна пресса. Имеются средства,. д обеспечивающие надежную фиксацию загО 5S товок в верхнем положении. 8 ил. (Л САЗ ел QD О СО

20 I9

2 4

36

фигЛ

фи9.7

В-6

(риг 8

Редактор М.Товтин

Составитель Ю.Мацнев Техред А.Кравчук

Закаа 6102/13 Тираж 731 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор В.Бутяга

| Устройство для грейферной подачи | 1983 |

|

SU1109226A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-15—Публикация

1985-07-17—Подача