4

00

со ч

Изобретение относится к устройствам для контактной сварки с помощью роликовых электродов, в частности к оборудованию, предназначенному для герметизации интегральных микросхем роликовой шовной сваркой.

Цель изобретения - расширение технологических возможностей полуавтомата, а также повышение надежности его работы путем автоматического вы- равниБ ания крьгожи на корпусе микросхемы.

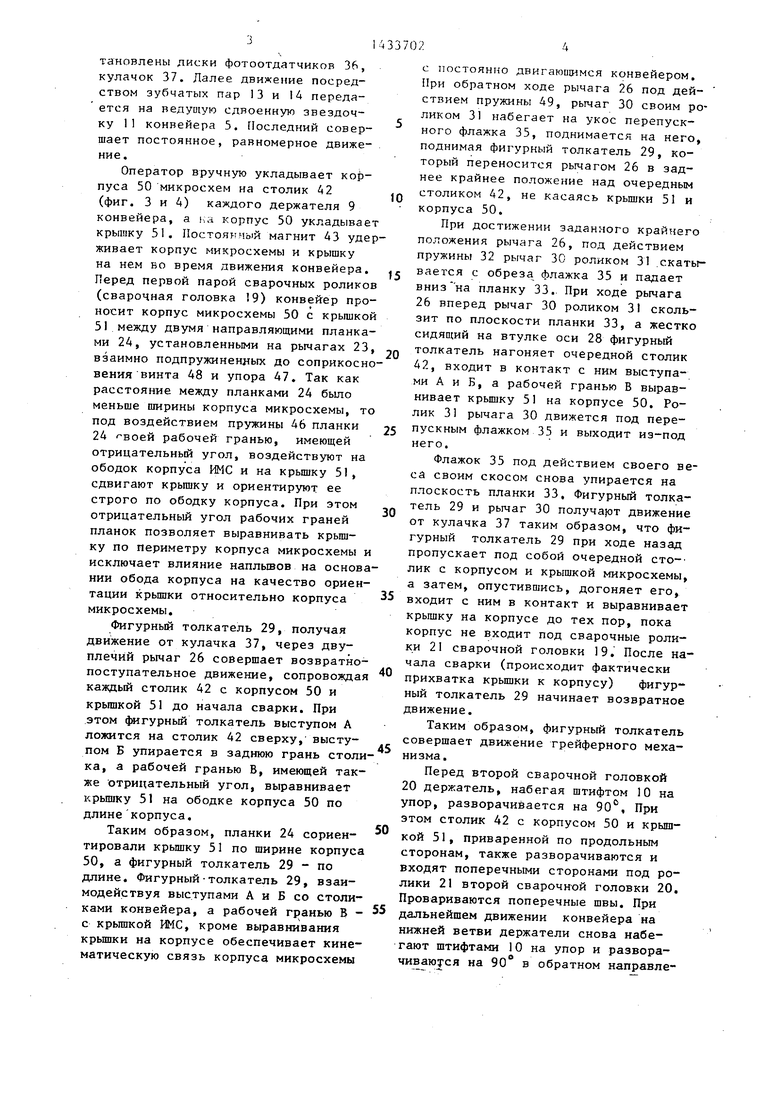

На фиг. 1 изображена кинематическая схема полуавтомата; на фиг. 2 - полуавтомат, вид сбоку; на фиг. 3 - узел подачи микросхем с направляющим планками в момент выравнивания крьшки на корпусе; на фиг. А - фигурный толкатель в момент воздействия с крышкой микросхемы и держателем корпуса.

Полуавтомат герметизации ШС роликовой сваркой состоит из привода, включающего электродвигатель 1 (фиг. 1 и 2), фрикционную муфту 2 и редуктор 3, основание 4, в котором смонтирован узел подачи микросхе в виде бесконечного конвейера 5, составленного из множества звеньев 6, соединенных осями 7. В каждом звене запрессована втулка 8 (фиг. 2 и 3), а в ней установлен держатель 9 со штифтами 10, предназначенными для разворота держателя. Конвейер одет на две сдвоенные звездочки - веду- щую 11 и ведомую 12, причем ведущая звездочка посредством трех пар зубчатых колес 13-15, установленных на валах 16 и 17 и распредвале 18, связана с редуктором 3,

Сверху основания 4 над конвейером закреплены две сварочные головки (фиг. 1 и 2); первая 19 - по ходу конвейера, вторая - сварочная головка 20. В каждой сварочной головке смонтированы сварочные ролики 21, имеющие вертикальное возвратно-поступательное движение. Кроме того, сверху основания перед первой парой сварочных роликов (первой сварочной головкой) на осях 22 (фиг. 3) установлены подпружиненные друг к другу д определенного размера рычаги 23, на которых закреплены направляющие планки 24, рабочие поверхности которых имеют отрицательный угол (скосы).

Сбоку основания на оси 25 (фип. и 2) установлен двуплечий рычаг 26

0

5

0

5

0

5

0

5

0

5

с роликом 27 на одном плече и с неподвижной осью 28 на другом плече. На оси 28 свобод}1о вращается втулка, на которой жестко закреплены фигурный толкатель 29 и рычаг 30. На свободном конце рычага 30 закреплен консольно ролик 31, а свободный конец фигурного толкателя 29 выполнен в форме двух выступов - вертикального А и горизонтального Б и рабочей грани В (фиг. 4) с наклоном в сторону выступов (отрицательный угол наклона грани),

Рычаг 30 и фигурный толкатель 29 постоянно в любом положении пружиной 32, закрепленной на рычаге 26 и рычаге 30, подтягиваются вниз. Под рычагом 30 сбоку на основании 4 неподвижно закреплена планка 33, а над последней на оси 34 свободно вращается перепускной флажок 35 (фиг, ).

На ведущем валу-распредвале 18 узла подачи микросхем установлены диски 36 и кулачок 37. В контакте с дисками 36 на основании закреплены фотодатчики 38 для управления работой сварочных головок. Основание 4 посредством ножек 39 установлено на столе 40 полуавтомата, в котором смонтированы блок питания и блок управления.

Напра вление движения конвейера

узла подачи микросхем обеспечивается направляющими 41 ,(Фиг. 3). На каждом держателе конвейера установлен столик 42, имеющий внутри постоянный магнит 43.

Расположение направляющих планок 24 относительно- конвейера по высоте устанавливается за счет прокладок 445 -закрепленных на вертикальных плитах 45 основания 4.

Пружина 46 прижимает рычаги 23 друг к другу д о размера меньше ширины корпуса микросхемы, выставленного посредством упора 47 и винта 48. Пружина 49 постоянно поджимает рьмаг 26 к кулачку 37. Позицией 50 обозначен корпус ИМС, позицией 51 - крышка ИМС,

Полуавтомат работает следующим образом.

Движение от электродвигателя 1 (фиг. -1 и 2) через фрикционную муфту 2, редуктор 3, пару зубчатых колес 15 передается на распредвал 18 узла подачи микросхем, на котором установлены диски фотоотдатчиков 36, кулачок 37. Далее движение посредством зубчатых пар 13 и 14 передается на ведущую сдвоенную звездочку 11 конвейера 5. Последний совершает постоянное, равномерное движение.

Оператор вручную укладывает Kofi- пуса 50 микросхем на столик 42 (фиг. 3 и 4) каждого держателя 9

конвейера,

а 1

корпус 50 укладывает

крышку 51, Постоянный магнит 43 удерживает корпус микросхемы и крышку на нем во время лвижения конвейера. Перед первой парой сварочных роликов (сварочная головка 9) конвейер проносит корпус микросхемы 50 с крьшкой 51 между двумя направляющими планками 24, установленными на рычагах 23, взаимно подпружиненных до соприкосновения винта 48 и упора 47, Так как расстояние между планками 24 было меньше ширины корпуса микросхемы, то под воздействием пружины 46 планки 24 воей рабочей гранью, имеющей отрицательный угол, воздействуют на ободок корпуса ИМС и на крышку 51, сдвигают крьш1ку и ориентируют ее строго по ободку корпуса. При этом отрицательный угол рабочих граней планок позволяет выравнивать крышку по периметру корпуса микросхемы и исключает влияние напльшов на основании обода корпуса на качество ориентации крьшки относительно корпуса микросхемы.

Фигурный толкатель 29, получая движение от кулачка 37, через двуплечий рычаг 26 совершает возвратно- поступательное движение, сопровождая каждый столик 42 с корпусом 50 и крышкой 51 до начала сварки. При этом 4 гурный толкатель выступом А ложится на столик 42 сверху, выступом Б упирается в заднюю грань столика, а рабочей гранью В, имеющей также отрицательный угол, выравнивает крьшхку 51 на ободке корпуса 50 по длине корпуса.

Таким образом, планки 24 сориентировали крьшку 51 по ширине корпуса 50, а фигурный толкатель 29 - по длине. Фигурныйтолкатель 29, взаимодействуя выступами А и Б со столиками конвейера, а рабочей гранью В - с крьшкой ИМС, кроме выравнивания крьш1ки на корпусе обеспечивает кинематическую связь корпуса микросхемы

0

5

0

5

0

5

0

5

0

5

с постоянно двигаюисимся конвейером. При обратном ходе рычага 26 под дей- ствием пружины 49, рычаг 30 своим роликом 31 набегает на укос перепускного флажка 35, поднимается на него, поднимая фигурный толкатель 29, который переносится рычагом 26 в заднее крайнее положение над очередным столиком 42, не касаясь крьштки 51 и корпуса 30.

При достижении заданного крайнего положения рычага 26, под действием пружины 32 рычаг 30 роликом 31 .скатывается с обреза флажка 35 и падает вниз на планку 33.. При ходе рычага 26 вперед рычаг 30 роликом 31 скользит по плоскости планки 33, а жестко сидящий на втулке оси 28 фигурный толкатель нагоняет очередной столик 42, входит в контакт с ним выступами А и Б, а рабочей гранью В выравнивает крышку 51 на корпусе 50. Ролик 31 рычага 30 движется под перепускным флажком 35 и выходит из-под него.

Флажок 35 под действием своего веса своим скосом снова упирается на плоскость планки 33, Фигурный толкатель 29 и рычаг 30 получа)от движение от кулачка 37 таким образом, что фигурный толкатель 29 при ходе назад пропускает под собой очередной сто- лик с корпусом и крышкой микросхемы, а затем, опустившись, догоняет его, входит с ним в контакт и выравнивает крьш1ку на корпусе до тех пор, пока корпус не входит под сварочные ролики 21 сварочной головки 19, После начала сварки (происходит фактически прихватка крышки к корпусу) фигурный толкатель 29 начинает возвратное движение.

Таким образом, фигурный толкатель совершает движение грейферного механизма.

Перед второй сварочной головкой 20 держатель, набегая штифтом 10 на упор, разворачивается на 90, При этом столик 42 с корпусом 50 и крышкой 51, приваренной по продольным сторонам, также разворачиваются и входят поперечными сторонами под ролики 21 второй сварочн ой головки 20, Провариваются поперечные швы. При дальнейшем движении конвейера на нижней ветви держатели снова набегают штифтами 10 на упор и разворачиваются на 90 в обратном направлеНИИ (в исходное состояние). Магниты 1+3 столиков 42 удерживают загерметизированные корпуса; при выходе каждого столика 42 из-под основания 4 оператор вручную снимает готовые изделия. Диски 36 посредством фотодатчиков 38 определяют начало и конец сварки на первой 19 и второй 20 сварочных головках каждого цикла.

Предлагаемый полуавтомат повьшает качество герметизации микросхем и производительность процесса сборки.

Формула изобретения

Полуавтомат для герметизации интегральных микросхем роликовой сваркой, содержащий привод с распредва- лом, основание, на котором смонтирован узел подачи микросхем в виде

бесконечного конвейера с поворотными держателягда свариваемых деталей, и попарно установленные сварочные ролики, отличающийс я тем, что, с целью расширения технологических возможностей полуавтомата, узел подачи микросхем снабжен направляющими планками со скосами и смонтированным между ними с возможностью возвратно-поступдтельного перемещения приводным фигурным толкателем с двумя периодически взаимодействующими с держателем и одним фиксирующим

свариваемые детали выступами, при этом направляющие планки шарнирно установлены на основании с разных сторон конвейера с возможностью поворота в плоскости держатехгя и подпружинены друг к другу, а фиксирующий свариваемые детали выступ толкателя выполнен со скосами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство для контроля микросхем | 1983 |

|

SU1167770A1 |

| Контактное устройство для подключения микросхем с планарными выводами | 1984 |

|

SU1252982A1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Способ герметизации прямоугольных корпусов микросхем | 1988 |

|

SU1655709A1 |

| Швейный полуавтомат для выполнения фигурных и закрепочных строчек | 1986 |

|

SU1326681A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Роторный полуавтомат | 1990 |

|

SU1776220A3 |

| Установка для дуговой сварки в среде углекислого газа кольцевых швов | 1973 |

|

SU526479A1 |

| Устройство для установки радиоэлементов, преимущественно микросхем, на печатную плату | 1988 |

|

SU1662031A1 |

Изобретение относится к области сварки и может быть использовано для герметизации интегральных микросхем роликовой контактной сваркой. Цель изобретения - повышение качества сварных соединений и производительности процесса сборки крышки и корпуса за счет устранения предварительных прихваток. Перед первой парой сварочных роликов установлены взаимно подпружиненные и имеющие отрицательный угол рабочей поверхности направляющие планки, выравнивающие крышку по ширине корпуса. Имеется дв-уплечий рычаг, передающий синхронное с каждым звеном конвейера возвратно-поступательное движение от кулачка фигурному толкателю. Толкатель сопровождает каждьй столик конвейера,g двумя своими выступами базируется на столике, а рабочей гранью, имеющей также отрицательный угол, выравнивает крьппку по длине корпуса. 4 ил. (Л

50

28

23

г

;/

16

15

Фиг.1

И

ФйгЛ

| Парнес М.Н | |||

| Механизация и автоматизация сборки и монтажа радиоаппаратуры, М,: Энергия, 1975 | |||

| Ляшок А.П | |||

| и др | |||

| СПОСОБ ПОЛУЧЕНИЯ СУБСТАНТИВНЫХ ДЛЯ ХЛОПКА АЗОКРАСИТЕЛЕЙ | 1921 |

|

SU706A1 |

| ЦНИИ Электроника. | |||

Авторы

Даты

1988-10-30—Публикация

1987-04-13—Подача