0U3.i

Изобретение относятся к конструкции устройств для автоматической обработки отверстий круговой формы,

выполняемой с помощью технологического манипулятора и может быть использовано в транспортном, химичес- ком и других отраслях машиностроения

на операциях механической обработки,

сварки, резки, нанесения покрытий и т.д., преимущественно в изделиях с большим количеством однотипных отверстий, например в трубных решетках теплообменников,

Цель изобретения - повышение надежности центрирования.

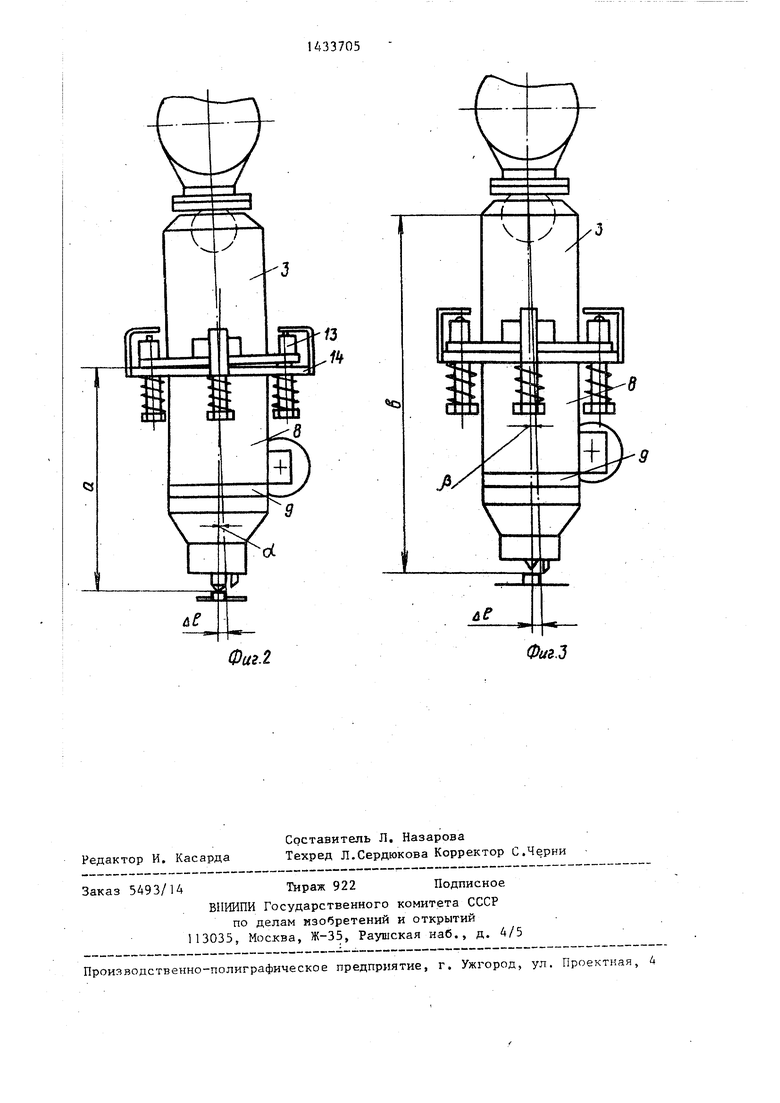

На фиг. 1 показано устройство для сварки кольцевых швов (разрез), до

центрирования; на -фиг. 2 - устройство до включения привода расфиксации на фиг. 3 - устройство, готовое к сварке.

Устройство для сварки кольцевых швов содержит основание 1, несущее шаровой шарнир, шаровая-опора 2 которого жестко закреплена на ocffbea- нии 1, а подвижная часть его выполнена двузвенной и снабжена датчиком не- соосности звеньев.

Звено, взаимодействующее с шаровой

опорой 2,содержит корпус 3, имеющий фиксатор, содержащий электромагнит 4 со штоком 5, свободный конец которо го жестко связан с колодкой 6, вза-- имодействующей с шаровой опорой 2 и подпружиненной пружиной 7 относительно корпуса 3. Второе звено подвижной части ш-арового шарнира установлено по отношению к указанному звену с возможностью углового перемещения и содержит корпус 8, в котором зак-

реплена сварочная головка 9 с враща-

телем 10 и центратором 11, выполненным в виде конусного.щупа и снабженным приводом 12 возвратно-поступательного перемещения.

Датчик несоосности звеньев содержит диаметрально размещенные на корпусе 3 микровыключатели 13, контакты которых включены между собой параллельно и последовательно с электромагнитом 4 подключены к источнику питания (не показан). Каждому микровыключателю соответствует скоба 14, имеющая Г-образную форму, одно плечо которой размещено над микровыключателем 13, а другое жестко закреплено на корпусе 8. Корпуса 3 и 8 связаны

0

5

0

5

0

5

0

5

осями 1З подпружиненными пружинами 16 относительно корпуса 8.

Устройство для сварки кольцевых швов работает следуюшлм образом.

Перед выполнением технологической операции сварки устройство манипуля- ,тором перенЬсится в заданное програм- мой положение и устанавливается над свариваемым изделием (фиг. 1). Привод 1 2 возвратно-поступательного перемещения выдвигает центратор 11 до соприкоснования со свариваемым изделием. При несоосности (Л1) оси отверстия на изделии и оси центратора 11 последний самоустанавливается в отверстии на изделии. При этом корпус 8 второго звена с закрепленной на нем горелкой 9 отклоняется относительно корпуса 3 первого звена на

/ . Л1

угол w arc sin -, где а - длина э.

второго звена (фиг. 2).

Пружины 1.6 датчика несоосности звеньев деформируются. Одна из скоб 14 включает соответствующий микро- выключатель 13, сигнал с выхода которого подается на вход электромагнита 4. Его шток 5 втягивается и колодка 6 отходит от шаровой опоры 2, сжимая пружину 7.

Под действием пружин 16 ось корпуса 3 первого звена устанавливается соосно с осью корпуса 8 второго звена за счет поворота корпуса 3 вор:руг шаровой опоры 2. Отключается микро- выключатель 13, обесточивается электромагнит 4 и под действием пружины 7 шток 5.с колодкой 6 подходят к шаровой опоре 2 и фиксируют угол отклонений подвижной части шарнира

относительно основания /5 arcsin г,

п

где b длина подвижной части шарнира. Затем включается привод 12 возвратно-поступательного перемещения и втягивает центратор 11 (фиг. 3). После этого по заданной программе сварки возб- гждается дуга, включается вращатель 10 и производится сварка первого кругового шва.

Сварочный ток изменяется по внутреннему циклу от источника сварочной дуги, обеспечивая при этом главное гашение дуги и заварку кратера.

Устройство работает при несоосности Й1, меньшей радиуса центрирующего отверстия, В противном случае центратор не входит в отверстие на изделии.

Возникающие при работе устройства осевые нагрузки не оказывают негативного воздействия на приводы манипулятора, поскольку компенсируются приводом возвратно-поступательного перемещения центратора 11,

Отклонение подвижной части шарнира с горелкой 9 от нормали к поверхности свариваемого изделия на угол р (фиг. 3) не приводит к ухудшению качества сварки, поскольку его малая величина незначительно изменяет длин дуги при злектрода. По окончании сварки первого шва устройство переносится манипулятором в очередное заданное программой положение. Установка устройства под сварку очередного кругового шва производится без расфиксации шарнира, поскольку погрешность установки изделия, составляющая большую часть суммарной погрешности несоосности устройства и обрабатываемого отверстия, выбрана на первом отверстии.

. Таким образом, использование предлагаемого устройства обеспечивает компенсацию реакции силового воздействия на механизмы манипулятора при каждом центрировании сварочной го- репки относительно отверстия на изделии, что значительно снижает динамические нагрузки на механизмы манипулятора.

Технико-экономическая эффективность заключается в повьш1еиии надежности центрирования и в увеличении срока службы манипулятора при уменьг-

JQ5 20 25

ЗО35

шении дI кa ичecкнx нагрузок на его механизмы за счет уменьшения величины несоосности устройства и отверстия на изделии.

Реализован экспериментальный образец устройства для сварки круговых швов. Образец испытывался в составе промьшшенного робота ТУР-ЮК при сварке штуцеров диаметром 8 мм в оболочку толщиной 2 мм из стали ВНС-2 путем оплавления технологического буртика, предусмотренного на штуцере.

Формула изобретения

Устройство дпй сварки кольцевых швов, содержащее осиование, корпус, центратор, установленный с возможностью возвратно-поступательного пе- ремещения, эксцентрично установленный неплавящийся электрод с приводом его вращения и механизм крепления устройства к основанию в виде шарового шарнира с механизмом фиксации, отличающееся тем, что, с целью повышения надежности центрирования, механизм фиксации шарового щар- нира выполнен в виде подпружиненного штока с колодкой и электромагнитной катушки, корпус снабжен датчиками несоосности и выполнен из двух подпружиненных друг относительно друга звеньев с возможностью взаимного осевого смещения, а датчики несоосности связаны электрической цепью с электромагнитной катушкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1981 |

|

SU1026995A1 |

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

| ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2015 |

|

RU2599469C1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Датчик положения свариваемого изделия | 1976 |

|

SU707734A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| Установка для сборки и автоматической сварки круговых стыков | 1986 |

|

SU1397229A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Устройство для автоматической сварки кольцевых швов | 1985 |

|

SU1263476A1 |

| Устройство для автоматической сварки замкнутых швов | 1988 |

|

SU1569134A1 |

Изобретение относится к конструкции устройств для автоматической обработки круговых отверстий, выполняемой с помощью манипулятора, и может быть использовано в транспортном, химическом и других отраслях маиино- строения на операциях механической обработки, сварки, резки, нанесения покрытий и т.д., преимущественно в изделиях с.большим количеством однотипных отверстий, например в трубных решетках теплообменников. Цель изобретения - повышение надежности центрирования. Устройство содержит двух- звенный корпус, подвеску в виде фиксируемого шарового шарнира, механизм фиксации шарового шарнира, датчики 13 несоосности звеньев корпуса, злек- трически связанные с механизмом фиксации, центратор 11, установленный эксцентрично с возможностью вращения, неплавящийся электрод и привод его вращения 10. Конструкция обеспечивает автоматическую самоустановку корпуса относительно шаровой опоры при установке сварочного устройства в рабочее положение. 3 ил. i (Л с 4iii СО СО vj О СП

Фаг.г

Фиг.З

| Устройство для сварки | 1981 |

|

SU1026995A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1987-03-16—Подача