Изобретение относится к сварочной технике, в частности к устройствам поиска положения свариваемого изделия и может быть использовано при сварке на пространственных конструкциях коротких до 300 мм швов с применением преимущественно автоматических манипуляторов.

Известен датчик положения свариваемого изделия, содержащий корпус, размещенную в нем направляющую трубку, подпружиненный якорь, установленный в направляющей трубке на скользящей посадке, толкатель, жест закрепленный на якоре соосно с ним,и преобразователь механического перемещения якоря в электрически сигнал 1.

Недостатком этого датчика является низкое качество получения сигнала при изменении направления подхода датчика к изделию.

Целью изобретения является повышение качества получения сигнала независимо от направления подхода датчика к изделию.

Указанная цель достигается тем, что датчик снабжен копирным рычагом и шариком, копирный рнчаг закреплен

в корпусе с возможностью осевого смещения посредством чаровоР опоры, при этом на торцах копирного рычага и толкателя выполнены конические гнезда для упомянутого шарика.

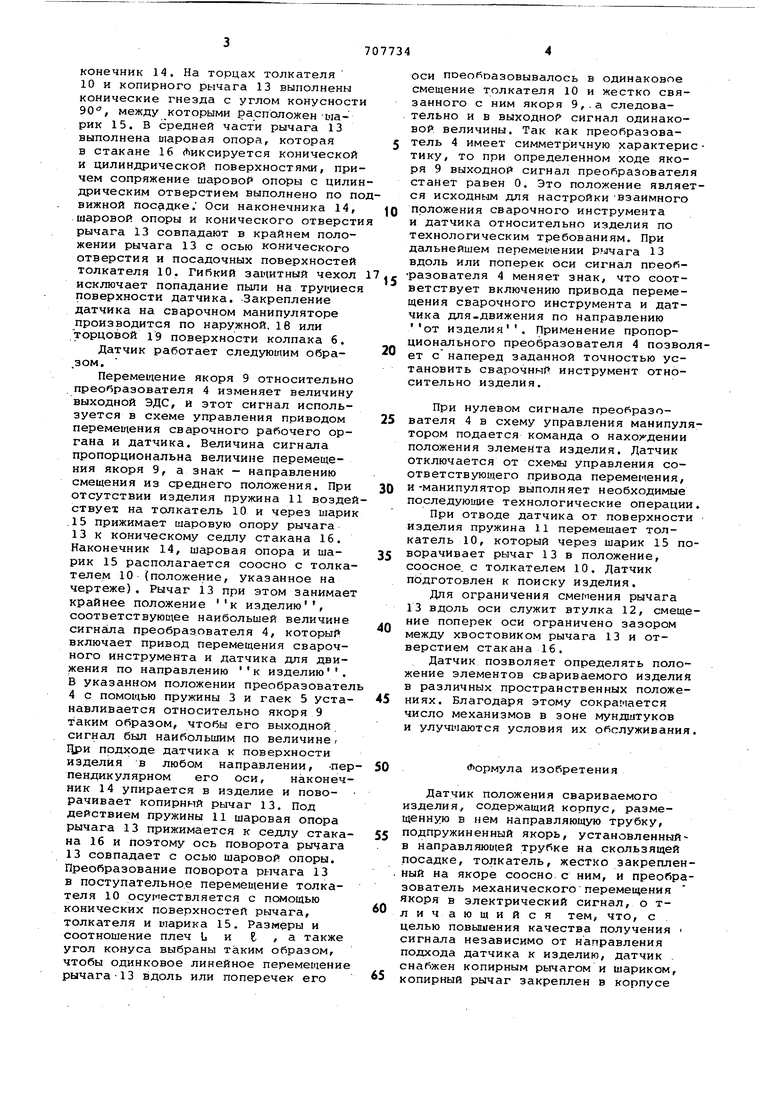

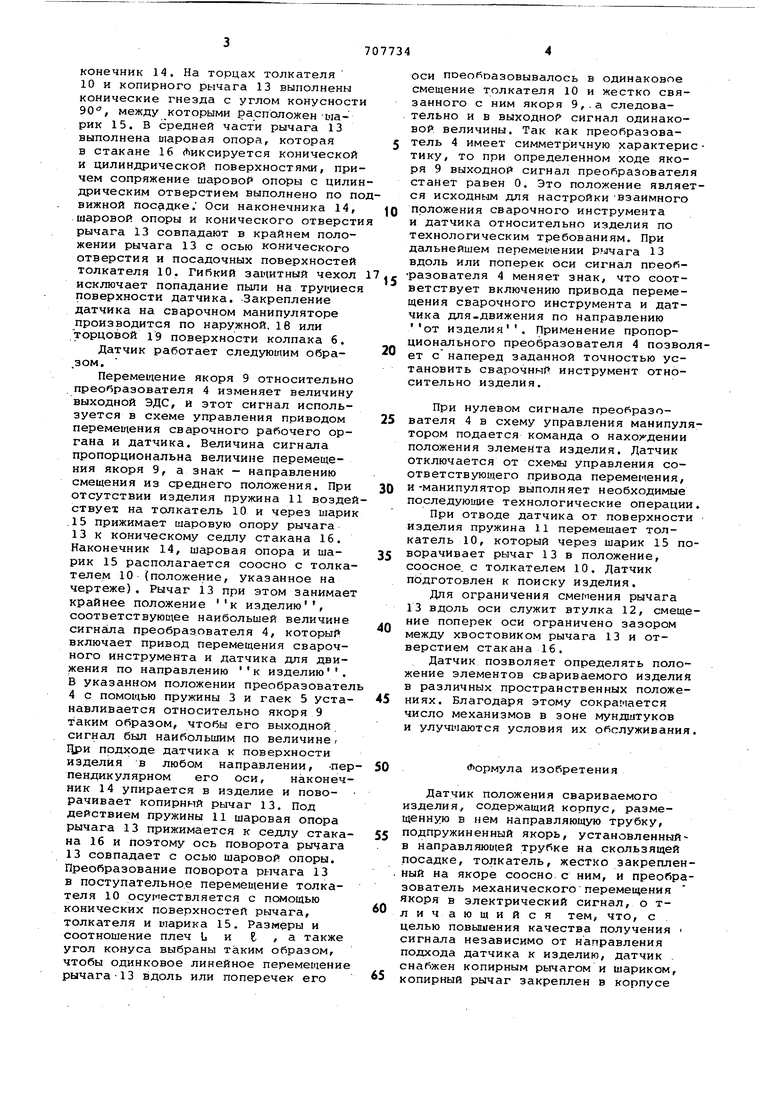

На чертеже показан датчик в разрезе, общий вид.

Датчик положения свариваемого изделия содержит корпус 1, в кото0ром с помощью клеммового зажима закреплена направляюшая трубка 2 513 немагнитного материала. На трубке 2 установлены возвратная пружина 3, преобразователь. 4 линейных переме501ений в электрический сигнал и гайки 5, Колпак 6 и крышка 7 предохраняют преобразователь 4 от механических повреждений и попадания пыли внутрь датчика. На крынке 7 уста0новлен штепсельный разъем 8 .цля подсоединения электропроводов.

Внутри трубки 2 установлен подвижной якорь 9, жестко соединенный с толкателем 10, который установлен

5 по подвижной посадке в корпусе 1. Между корпусом 1 и буртом толкателя 10 установленыПружина 11 и ограничительная втулка 12. Копнрный рычаг 13 имеет сменный износос:тп; кий на0конечник 14. На торцах толкателя 10 и копирного рычага 13 выполнены конические гнезда с углом конусност 90, между которыми расположен ачарик 15. В средней части рычага 13 выполнена шаровая опора, которая в стакане 16 Фиксируется конической и цилиндрической поверхностями, при чем сопряжение шаровой опоры с цили дрическим отверстием выполнено по п вижной посадке. Оси наконечника 14, шаровой опоры и конического отверст рычага 13 совпадают в крайнем положении рычага 13 с осью конического отверстия и посадочных поверхностей толкателя 10. Гибкий защитный чехол исключает попадание пыли на трущиес поверхности датчика. Закрепление датчика на сварочном манипуляторе производится по наружной, 16 или торцовой 19 поверхности колпака 6. Датчик работает следующим обра,зом. Перемещение якоря 9 относительно преобразователя 4 изменяет величину выходной ЭДС, и этот сигнал используется в схеме управления приводом перемещения сварочного рабочего органа и датчика. Величина сигнала пропорциональна величине перемещения якоря 9, а знак - направлению смещения из среднего положения. При отсутствии изделия пружина 11 возде ствует на толкатель 10 и через шари .15 прижимает шаровую опору рычага 13 к коническому седлу стакана 16. Наконечник 14, шаровая опора и шарик 15 располагается соосно с толка телем 10 (положение, указанное на чертеже). Рычаг 13 при этом занимае крайнее положение к изделию , соответствующее наибольшей величине сигнаша преобразователя 4, который включает привод перемещения сварочного инструмента и датчика для движения по направлению к изделию . В указанном положении преобразовател 4 с помощью пружины 3 и гаек 5 устанавливается относительно якоря 9 таким образом, чтобы его выходной сигнал был наибольшим по величине, Цри подходе датчика к поверхности изделия в любом направлении, -пер пендикулярном его оси, наконеч ник 14 упирается в изделие и поворачивает копирннй рычаг 13. Под действием пружины 11 шаровая опора рычага 13 прижимается к седлу стака на 16 и поэтому ось поворота рычага 13 совпадает с осью шаровой опоры. Преобразование поворота рычага 13 в поступательное перемещение толкателя 10 осуществляется с помощью конических поверхностей рычага, толкателя и шарика 15. Размеры и соотношение плеч U и , , а также угол конуса выбраны таким образом, чтобы одинковое линейное перемещение рычага-13 вдоль или поперечек его Оси поеобпазовывалось в одинаковое смещение толкателя 10 и жестко связанного с ним якоря 9,.а следовательно и в выходной сигнал одинаковой величины. Так как преобразователь 4 имеет симметричную характерно тику, то при определенном ходе якоря 9 выходной сигнал преобразователя станет равен 0. Это положение является исходным для настройки взаимного положения сварочного инструмента и датчика относительно изделия по технологическим требованиям. При дальнейшем перемещении Рочага 13 вдоль или поперек оси сигнал ппеобразователя 4 меняет знак, что соответствует включению привода перемещения сварочного инструмента и датчика для-движения по направлению от изделия . Применение пропорционального преобразователя 4 позволяет с наперед заданной точностью установить сварочный инструмент относительно изделия. При нулевом сигнале преобразователя 4 в схему управления манипулятором подается команда о нахо; :дении положения элемента изделия. Датчик отключается от схемы управления соответствующего привода перемещения, и-манипулятор выполняет необходимые последующие технологические операции. При отводе датчика от поверхности изделия пружина 11 перемещает толкатель 10, который через шарик 15 поворачивает рычаг 13 в положение, соосное. с толкателем 10. Датчик подготовлен к поиску изделия. Для ограничения смешения рычага 13 вдоль оси служит втулка 12, смещение поперек оси ограничено зазором между хвостовиком рычага 13 и отверстием стакана 16. Датчик позволяет определять положение элементов свариваемого изделия в различных пространственных положениях. Благодаря этому сокращается число механизмов в зоне мундштуков и улучшаются условия их обслуживания. «Формула изобретения Датчик положения свариваемого изделия., содержащий корпус, размещенную в нем направляющую трубку, подпружиненный якорь, установленныйв направляющей трубке на скользящей посадке, толкатель, жестко закрепленный на якоре соосно с ним, и преобразователь механического перемещения якоря в электрический сигнал, о тличающи и с я тем, что, с целью повышения качества получения сигнала независимо от направления подхода датчика к изделию, датчик . снабжен копирным рычагом и шариком, копирный рычаг закреплен в корпусе

с возможностью осевого смеьения посредством шаровой опоры, при этом на торцах копирного рычага и толкателя выполнены конические гнезда для упомянутого шарика.

Источники инг)Ормации, принятые во внимание пои экспертизе

1. Аксельрод Ф.А., Миркин A.M. Оборудование для сварки давлением М., Машгиз, 1975, с.203-204.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик положения свариваемого стыка при многопроходной сварке | 1978 |

|

SU764889A1 |

| Устройство для сварки криволинейных швов с автоматическим копированием | 1990 |

|

SU1731516A1 |

| Сварочная головка для многопроходнойСВАРКи глубОКиХ РАздЕлОК | 1979 |

|

SU841838A1 |

| Способ наведения оси сварочной головки на стык при сварке пространственных изделий | 1976 |

|

SU648360A1 |

| Датчик положения свариваемого стыка | 1978 |

|

SU764890A1 |

| Машина для контактной сварки по контуру | 1978 |

|

SU747650A1 |

| Способ сварки криволинейных швов и установка для его осуществления | 1978 |

|

SU965683A1 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| Устройство для направления электрода по стыку | 1977 |

|

SU745617A1 |

| Манипулятор для микросварки | 1984 |

|

SU1155405A1 |

Авторы

Даты

1980-01-05—Публикация

1976-10-19—Подача