сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Способ получения волокон из минерального расплава | 1985 |

|

SU1318556A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Установка для получения минерального волокна | 1982 |

|

SU1077855A1 |

| Устройство для нанесения связующего на минеральные волокна | 1989 |

|

SU1659369A1 |

| Устройство для получения минерального волокна | 1976 |

|

SU579236A1 |

| Способ формования минеральных волокон | 1982 |

|

SU1049443A1 |

Изобретение относится к переработке силикатных расплавов на вату при изготовлении теплоизоляционных материалов. Цель изобретения - повышение качества шнepaльныx волокон и увеличение производительности. В установке применены на основных направлениях выброса расплава сопряженные валки и в основном контуре отдува-автономные элементы с инди- видуальным подводом воздуха, регулирование подачи и направления его потока. 4 ил.

4аь 09 СО СО

Изобретение может быть использовано в промышленности теплоизоляционных строительных матер иалов для получения минеральных волокон из сили- катнмх расплавов центробежно-волко- вым способом.

Цель изобретения - повьшение производительности и качества волокон.

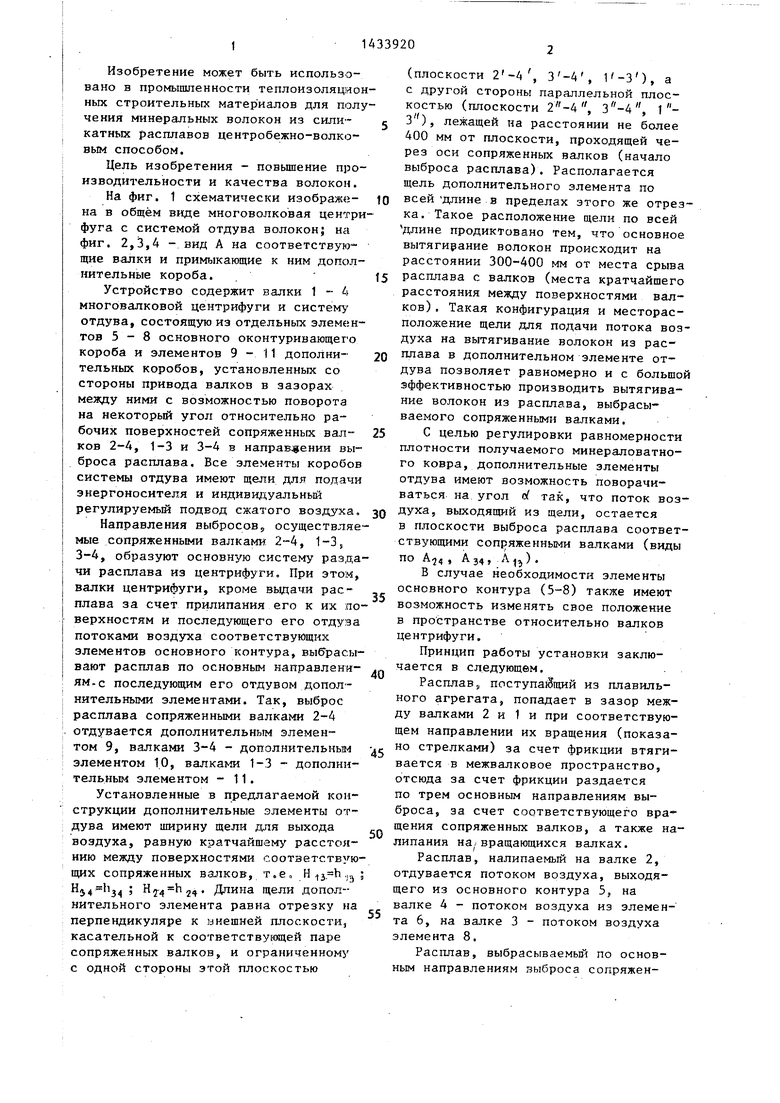

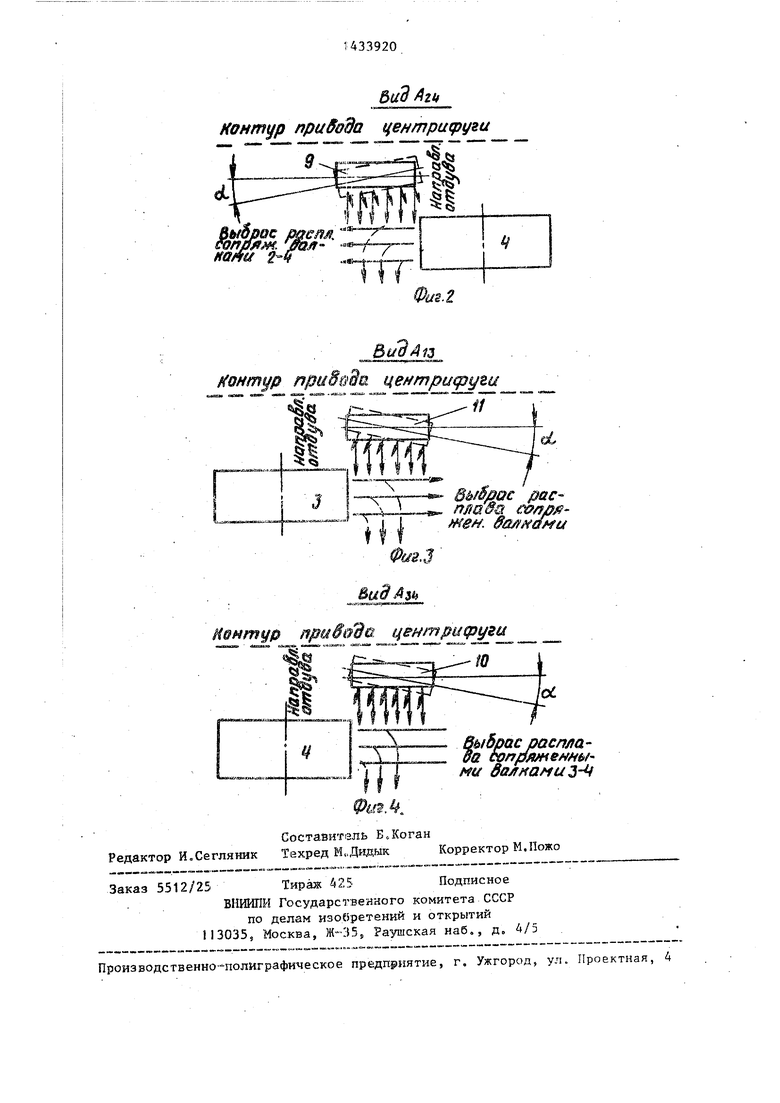

На фиг. 1 схематически изображе- ю на в общем виде многоволковая центрифуга с системой отдува волокон; на фиг. 2,3,4 - вид А на соответствующие валки и примыкающие к ним дополнительные короба. . f5

Устройство содержит валки 1 - k многовалковой центрифуги и систем отдува, состоящую из отдельных элементов 5-8 основного оконтуривающего короба и элементов 9-11 дополни- 20 тельных коробов, установленных со стороны привода валков в зазорах между ними с возможностью поворота на некоторый угол относительно рабочих поверхностей сопряженных вал- 25

ков 2-4, 1-3 и 3-4 в HanpaBjjeHHH выброса расплава. Все элементы коробов системы отдува имеют щели для подачи энергоносителя и индивидуальньй регулируемый подвод сжатого воздуха, ЗО

Направления выбросовj, осуществляемые сопряженными валками , 1-3,

3-4, образуют основную систему раздачи расплава из центрифуги. При этом, валки центрифуги, кроме выдачи рас- ,. плава за счет прилипания его к их поверхностям и последующего его отдуза потоками воздуха соответствующих элементов основного контура, выб расы- вают расплав по основным направлени- дд ям.с последующим его отдувом допол- нительньпчи элементами. Так, выброс расплава сопряженными валками 2-4

отдувается дополнительным элементом 9, валками 3-4 - дополнительньп-i элементом 10, валками 1-3 - дополнительным элементом -11.

Установленные в предлагаемой коиструкции дополнительные элементы отдува имеют ширину щели для выхода Q воздуха, равную кратчайшем расстоянию между поверхностями соответствующих сопряженных валков, т.е. Н 5 Длина щели дополнительного элемента равна отрезку на перпендикуляре к внешней плоскости, касательной к соответствункцей паре сопряженных валков, и ограниченному с одной стороны этой плоскостью

55

ю 5

0 5

О

,. д

5

Q

5

(плоскости 2-4, 3-4, 1-3), а с другой стороны параллельной плоскостью (плоскости , , 1 - 3 ), лежащей на расстоянии не более 400 мм от плоскости, проходящей через оси сопряженных валков (начало выброса расплава). Располагается щель дополнительного элемента по всей длине в пределах этого же отрезка. Такое расположение щели по всей длине продиктовано тем, что основное вытягирание волокон происходит на расстоянии 300-400 мм от места срыва расплава с валков (места кратчайшего расстояния между поверхностями валков) . Такая конфигурация и месторасположение щели для подачи потока воздуха на вытягивание волокон из расплава в дополнительном элементе отдува позволяет равномерно и с большой эффективностью производить вытягивание волокон из расплава, выбрасываемого сопряженными валками.

С целью регулировки равномерности плотности получаемого минераловатно- го ковра, дополнительные элементы отдува имеют возможность поворачиваться на угол d так, что поток воздуха, выходящий из щели, остается в плоскости выброса расплава соответствующими сопряженными валками (виды

по А-24 Аз4 ;Л,,

В случае необходимости элементы основного контура (5-8) также имеют возможность изменять свое положение в пространстве относительно валков центрифуги.

Принцип работы установки заключается в следующем.

Расплав, поступающий из плавильного агрегата, попадает в зазор между валками 2 и 1 и при соответствующем направлении их вращения (показано стрелками) за счет фрикции втягивается в межвалковое пространство, отсюда за счет фрикции раздается по трем основным направлениям выброса, за счет соответствующего вращения сопряженных валков, а также налипания на /вращающихся валках.

Расплав, налипаемый на валке 2, отдувается потоком воздуха, выходящего из основного контура 5, на валке 4 - потоком воздуха из элемента 6, на валке 3 - потоком воздуха элемента 8.

Расплав, еыбрасываемьпЧ по основным направлениям выброса сопряженными валками, вытягивается в волокна потоками воздуха, выходящими из дополнительных элементов отдува (9, 10, 11).

Такая дифференциальная система отдува волокон позволяет обеспечить оптимальное сочетание между картиной выброса расплава из центрифуги и полем раздува волокон, создаваемым системой отдува. Дифференциальная система отдува позволяет обеспечить подстройку поля раздува под любую картину вьщачи расплава центрифугой, повышая тем самым производительность установки и качество минеральных волокон.

му-ла изобретения

Устройство для получения волокрасплава, содержащее многовалцентрифугу и систему отдува вов виде Установленного с внешней

,

0

стороны валков по их контуру пустотелого короба с отверстиями или продольными щелями для энергоносителя, отличающееся тем, что, с целью повьппения произво-. дительности и качества волокон, оно снабжено размещенными в зазорах между валками со стороны привода дополнительными коробами со щелями для по- .дачи энергоносителя, установленными с возможностью поворота относительно рабочих поверхностей сопряженных валков, причем основной оконтуриваю- щий и дополнительные короба вьтолне- ны из отдельных элементов с индивидуальным регулируемым подводом воздуха.

Вб/брос расплй- 6а cofTpftjH.oa/rKa- мигКонтор прибода центридзуги

« -

. jffi3/t - ноАа 2«в1-

fU

BuajAn прыВвВи центри(руги

р S: 51

п,

М

Составитель Б.Коган Редактор И.Сегляник Техред М.Днда,ык

&ид/9.

Ztf

«S

ц

«в1-

fU

- ,-„г расплава§м §a ffdHu

центридзуги в

iBoQc распла- м conpjM eMH6h Hf/ вал нам и zКорректор М.Пожо

| Многовалковая центрифуга | 1981 |

|

SU1028610A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-10-30—Публикация

1987-01-29—Подача