О9 Од QD 4

Изобретение относится к строительным материалам и может быть использовано для получения керамических плиток, в.частности плиток для полов, площадок стен и фундаментов под оборудование.

Цель изобретения - повышение прочности изделий, эксплуатируемых в норпри удельном давлении прессования 30,0 МПа.

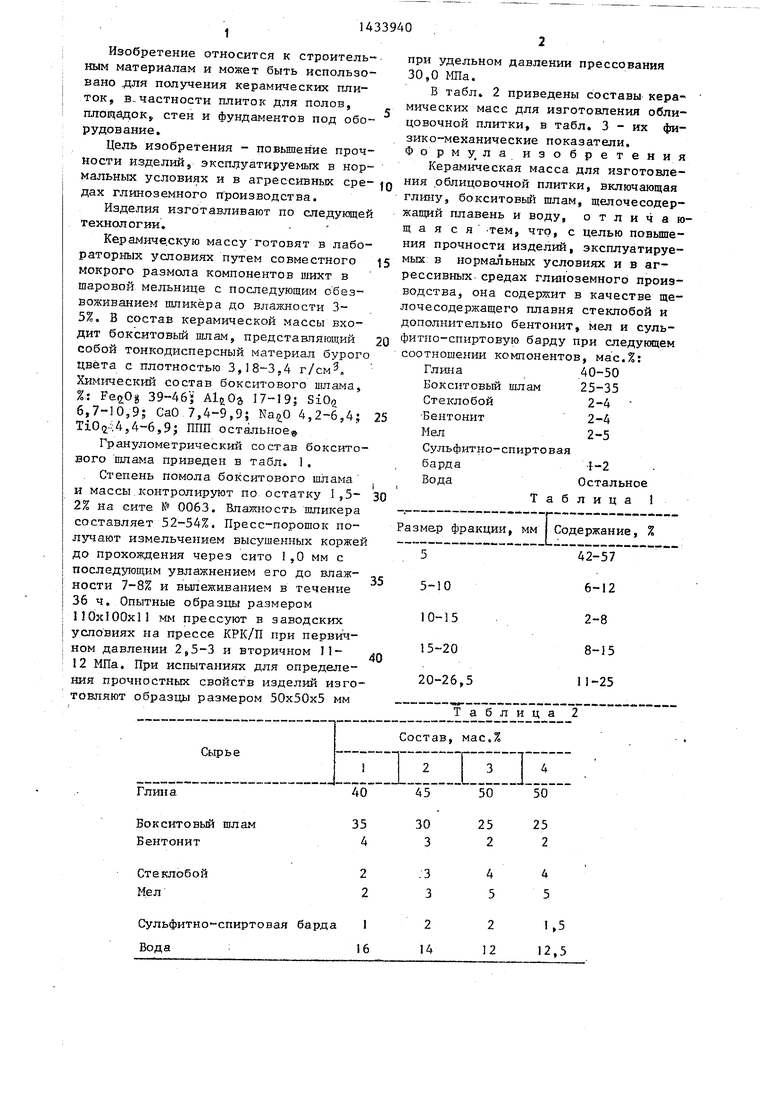

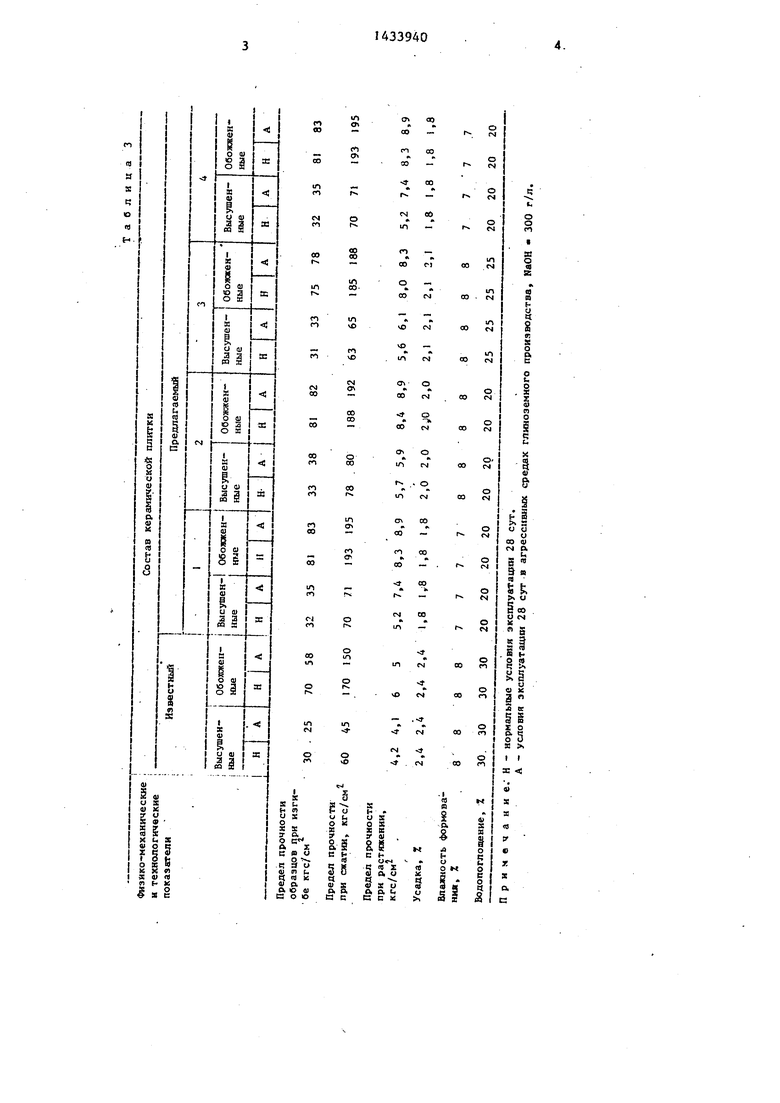

В табл. 2 приведены составы керамических масс для изготовления облицовочной плитки, в табл. 3 - их физико-механические показатели. Форму ла изобретения

Керамическая масса для изготовле

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1008192A1 |

| Керамическая масса | 1977 |

|

SU637381A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2014 |

|

RU2557031C1 |

| Керамическая масса | 1981 |

|

SU1047873A1 |

| Состав для изготовления плиток | 1979 |

|

SU950698A1 |

| Керамическая масса для изготовления облицовочных плиток | 1988 |

|

SU1564144A1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

| Керамическая масса | 1980 |

|

SU1028635A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Шихта для изготовления облицовочных плиток | 1979 |

|

SU872504A1 |

Изобретение относится к изготовлению Облицовочной плитки. С целью повьшения прочности изделий, эксплуатируемых в нормальных условиях и в агрессивных средах глиноземного производства,керамическая масса включает следующие компоненты, мас.%: глина 40-50; бокситовый шлам 25-35; стеклобой 2-4; бентонит 2-4; мел 2- 5; сульфитно-спиртовая барда 1-2; вода - остальное. Физико-механические показатели изделий следующие: высушенные образцы - предел прочности при изгибе 31-38 кг/см ; предел прочности при сжатии 63-78 иг/см ; предел прочности при растяжении 5,2- g 8,4 кг/см ; обожженные образцы - пре-. дел прочности при изгибе 81-83 кг/см / предел прочности при сжатии 188- 195 кг/см , предел прочности при рас-| тяжении 8,3-8,9 кг/cм ; усадка 1,8- S 2,1%, водопоглощение 20-25%. 3 табл.

мальных условиях и в агрессивных ере- tn ия облицовочной плитки, включающая

глину, бокситовьй шлам, щелочесодер- жащий плавень и воДу, отличаю щаяся Тем, что, с целью повьше- ния прочности изделий, эксплуатируемых в нормальных условиях и в агрессивных средах глиноземного производства, она содержит в качестве ще- лочесодержащего плавня стеклобой и дополнительно бентонит, мел и сульфитно-спиртовую барду при следующем соотношении компонентов, мас.%:

дах глиноземного п роизводства.

Изделия изготавливают по следуклцей технологии.

Керамиче.скую массу готовят в лабораторных условиях путем совместного мокрого размола компонентов шихт в шаровой мельнице с последующим о без- Воживанием шликера до влалсности 3- 5%. В состав керамической массы входит бокситовый шлам, представляющий собой тонкодисперсный материал бурого цвета с плотностью 3,18-3.4 г/см. Химический состав бокситового шлама, %: 39-46; , 17-19; SiO 6,7-10,9; CaO 7,4-9,9; 4,2-6,4; TiOi2.- :4,4-6,9j ППП остальное

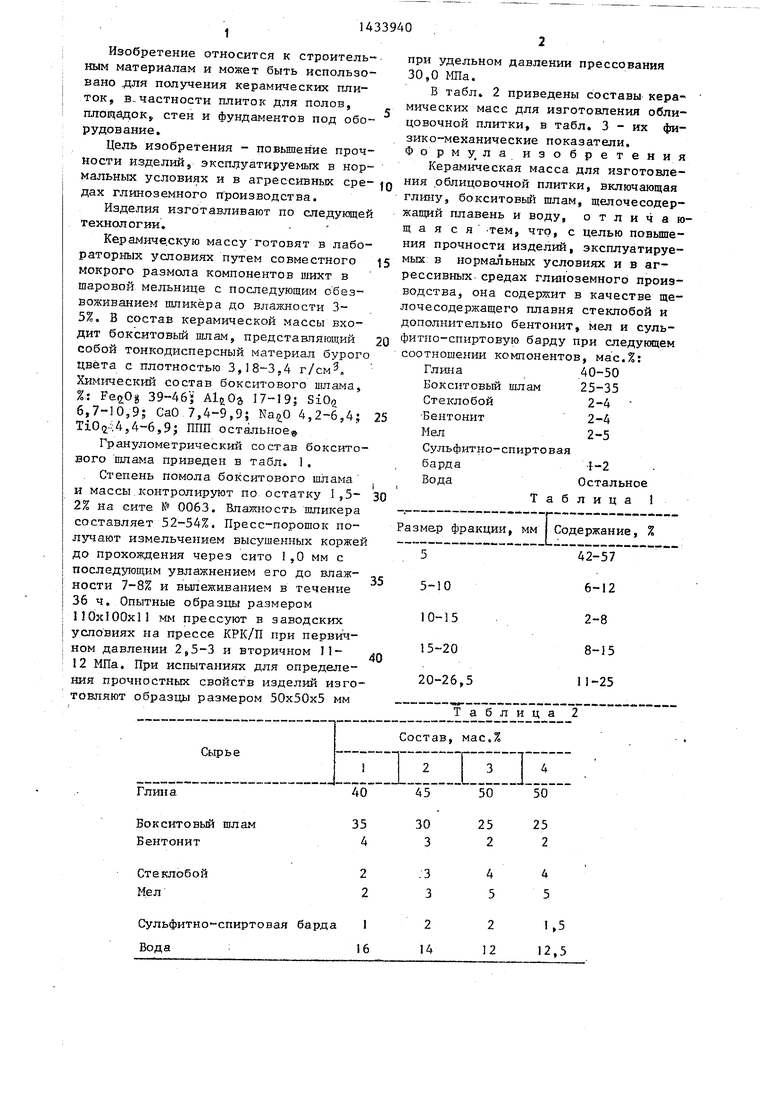

Гранулометрический состав бокситового шлама приведен в табл. 1 .

. Степень помола бокситового шлама и массы,контролируют по, остатку 1,5- 2% на сите tf 0063. Влажность шликера составляет 52-54%. Пресс-порошок полз ают измельчением высушенных коржей до прохождения через сито 1,0 мм с последующим увлажнением его до влаж- ности 7-8% и вылеживанием в течение 36 ч. Опытные образцы размером 110x500x11 мм прессуют в заводских условиях на прессе КРК/П при первичном давлении 2,5-3 и вторичном 11- 12 МПа. При испытаниях для определения прочностных свойств изделий изготовляют образцы размером 50x50x5 мм

Глина

Бокситовый шлам Бентонит

глину, бокситовьй шлам, щелочесодер- жащий плавень и воДу, отличающаяся Тем, что, с целью повьше- ния прочности изделий, эксплуатируемых в нормальных условиях и в агрессивных средах глиноземного производства, она содержит в качестве ще- лочесодержащего плавня стеклобой и дополнительно бентонит, мел и сульфитно-спиртовую барду при следующем соотношении компонентов, мас.%:

Глина40-50

Бокситовый шлам25-35

Стеклобой2-4

Бентонит2-4

Мел2-5

Сульфитно-спиртовая

барда1-2

ВодаОстальное

1

Таблица I

Размер фракции, мм

Б

Содержание, % 42-57

5-10

6-12

10-15

2-8

15-20

8-15

20-26,5

11-25

Таблица 2

45

30 3

50

25 2

25 2

| Керамическая масса для производства строительной керамики | 1977 |

|

SU642270A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Изучение возможности использования отходов глиноземного производства для изготовления цветной метлахской плитки и глазурей для канализационных труб | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| № Гос | |||

| per | |||

| .7503119, М | |||

| , 1975. | |||

Авторы

Даты

1988-10-30—Публикация

1986-12-23—Подача