Изобретение относится к порошковой металлургии, в частности к непрерывному формованию порошковых материалов.

Цель изобретения - улучшение качества изделий путем увеличения плотности и однородности.

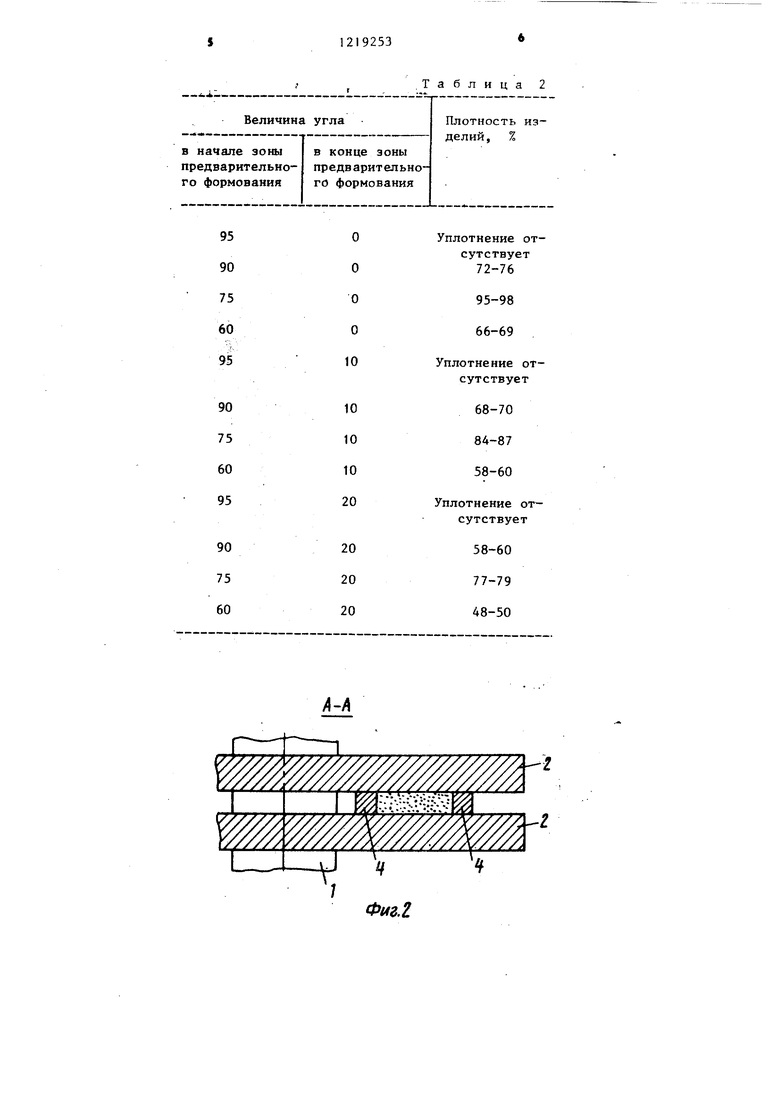

На фиг. 1 изображена схема реализации способа на фиг. 2 - сечение А-А на фиг. 1, .на фиг. 3 - сечение Б-Б на фиг. 1.

Схема содержит приводной вал 1, диски 2, загрузочный бункер 3, матрицу 4, мундштук 5. На фиг. 1 обозначено: F - сдвигакщее усипие, Ч - угол между направлением вьщавли- вания порошка и направлением сдвигающих усилий, А - зона предварительного формования, Б - зона окончательного формования.

Способ осуществляют следукицим образом.

Порошок засыпают в загрузочный бункер 3, откуда он затягивается вращаюш;имися дисками 2 в полость матрих ы. Под действием сдвигающих усилий, возникающих вследствие трения порошка о торцовые поверхности дисков 2, происходит интенсивная переупаковка частиц и их плотная в зоне предварительного формования А укладка. Одновременно за счет суммарного действия сдвигающих усилий в зоне окончательного формования Б порошок продавливается через отверстие мундштука.

Формование порошкового тела осуществляется за счет смещения отдельных частиц порошка -друг относительно друга и заполнения ими свободного пространства, а также после того, как достигнута максимально возможная для данной схемы нагружения уклайка частиц за счет деформации частиц.

Укладка частиц порошка в зоне предварительного формования А осуществляется под действием сдвигающих усилий, которые более эффективны, чем нормальные усилия. Это объясняется тем, что под действием нормального усилия переупаковка частиц происходит интенсивно лишь в начале процесса уплотнения, когда частицы могут свободно перемещаться. С ростом усилия прессования возрастают контактные давления между частицами и их трение друг о друга, а следовательно, сопротивление смещению

3 . 2

частиц. Поэтому с ростом усилия прессования возможность смещения в незаполненное пространство имеют частицы порошка, находящиеся в наиболее

благоприятных условиях, т.е. те частицы, на которые действует внещ- няя сила, совпадающая по направлению с направлением возможного смещения частицы. Арки разрушаются только в

одном направлении, а именно в направлении действия нормального усилия. Дальнейшее уплотнение изделия и разрушение оставшихся арок возможно при усилиях прессования, обеспечивакнцих пластическое деформирование частиц.

Укладка частиц порошка под действием сдвигаюш 1Х усилий осуществляется за счет смещения близлежащих

слоев один относительно другого, что приводит к разрушению арок в плоскости относительного смещения. Кроме того, в результате скольжения частиц друг относительно друга происходит разрушение окисных пленок, следовательно, после укладки частицы имеют между собой металлический контакт, значительно повышающий

прочность изделия.

При действии на уплотняемое порошковое тело усилия прессования, направление которого неизменно по отношению к направлению вьздавливания порошка, частицы, находящиеся в благоприятных условиях, заполняют свободное пространство. Большинство из них смещается по направлению, совпадающему с направлением внешней силы. В то же время подавляющее

большинство других возможных направлений смещения частиц остается не реализованным, а это существенно снижает общую плотность укладки, следовательно, и окончательную плотность изделий. В случае, когда каждая частица порошка испытывает на себе действие изменяющегося по направлению сдвигающего усилия, она в благоприятный момент, когда направление возможного смещения совпадает с направлением действующего на нее сдвигающего усилия, сместится в незаполненное пространство. Через какой-либо период времени,

по мере прохождения частицей зоны предварительного формования А она снова может оказаться в благоприятных условиях и сместиться уже в

3

другом направлении. Поскольку в прсд лягаемом способе сдвигающие усилия образуют с направлением выдавливания порошка угол, плавно изменяющийся от у 75° в начале зоны предварительного формования от о в конце ее, то реализуются практически все возможные направления смещения частиц. Это приводит к максимально возможной плотности укладки частиц, соответствующей плотности гексагональной плотноупакованной решетки, и составляет 74% от плотности компактного материала. Так как сдвигающие усилия действуют по всей площади боковых граней уплотняемого тела, то и укладка частиц под действием этих усилий осуществляется равномерно по сеченик) изделия. Любая частица независимо от ее положения в матрице за время прохождения от начала зоны предварительного формования до конца ее испытает на себе действие сдвигающего усилия, направление которого плавно изменяется на 75 . Под действием сдвигающих усилий смещаются частицы, находящиеся в непосредственном соприкосновении с дисками, но из-за межчастичного трения движение передается частицам, находящимся в соприкосновении со смещающимися. В конечном итоге это приводит к возникновению сдвиговых деформаций по всему объему порошкового тела. Смещение частиц происходит не только в определенном слое, но и между слоями, следовательно, носит объемный характер.

Так как процесс осуществляется непрерывно, обеспечивается равномерность плотности по длине изделия.

После максимально плотной укладки частиц порошка процесс дальнейщего уплотнения может осуществляться только за счет пластического деформирования частиц. Необходимое для этого усилие создается в зоне окончтельного формования Б суммарного порошка тела, и при значительной площади боковых граней достигает весьма больших величин, что позволяет получить изделия, плотность которых приближается к плотности компактного материала ,

Пример. Для получения изде- лий используют порошок меди МПС-1. Диски диаметром 400 мм приводят во

34

вращение с частотой 5-20 мин По- fJomoK из загрузочного бункера затягивается вршцакмцимися дисками в полость матрицы, где под действием сдвигающих усилий, возникающих в

результате трения порошка о торцовую поверхность дисков, происходит плотная укладка частиц и выдавливание порошка через мундштук. Поперечное сечение матрицы 100 « 10 мм, поперечное сечение отверстия мундштука 96 6 мм. Усилие, развивае мое в зоне вьщавливания, 4-5 тс.

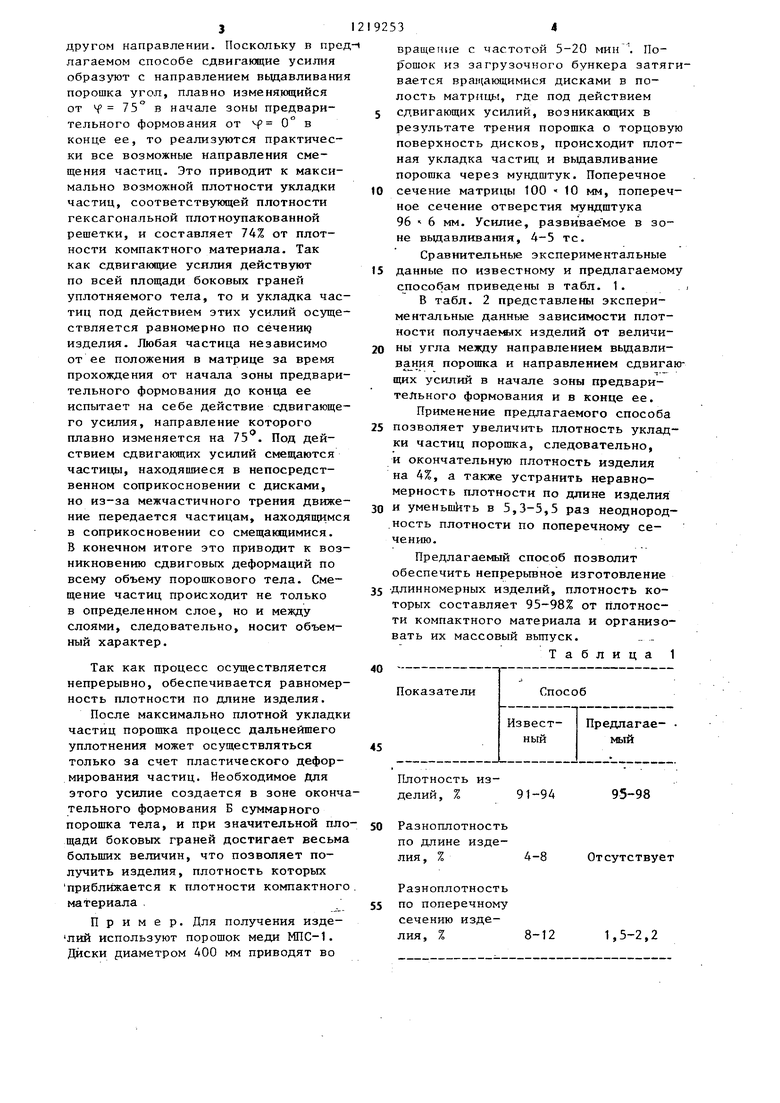

Сравнительные экспериментальные данные по известному и предлагаемому способам приведены в табл. 1. i

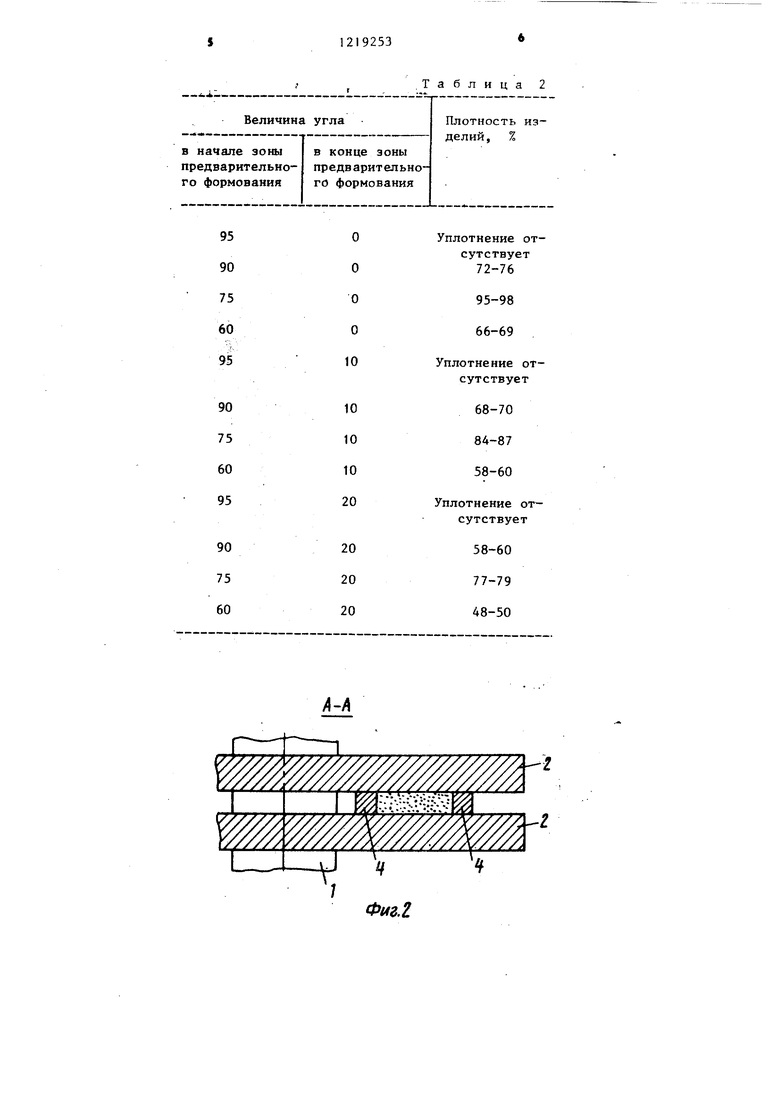

В табл. 2 представлены экспериментальные данные зависимости плотности получае1 ых изделий от величи- ны угла между направлением вьщавли- вания порошка и направлением сдвигающих усилий в начале зоны предварительного формования и в конце ее.

Применение предлагаемого способа позволяет увеличить плотность укладки частиц порошка, следовательно, и окончательную плотность изделия на 4%, а также устранить неравномерность плотности по длине изделия и yMeHbmkTb в 5,3-5,5 раз неоднород- ность плотности по поперечному сечению.

Предлагаемый способ позволит обеспечить непрерывное изготовление длинномерных изделий, плотность которых составляет 95-98% от плотности компактного материала и организовать их массовый вьшуск. „

Таблица 1

Плотность изделий, % 91-94

95-98

.Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного формования порошка | 1986 |

|

SU1400779A1 |

| Устройство для непрерывного прессования изделий из порошков | 1985 |

|

SU1284687A1 |

| Устройство для непрерывного формования изделий из порошка | 1986 |

|

SU1353579A1 |

| Устройство для непрерывного формования изделий из порошков | 1989 |

|

SU1623836A1 |

| Устройство для экструзии порошка | 1985 |

|

SU1258625A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Устройство для экструдирования изделий из металлических порошков | 1985 |

|

SU1276439A1 |

| Устройство для непрерывного прессования изделий из порошков | 1989 |

|

SU1675055A2 |

| Устройство для непрерывного формования изделий из порошка | 1987 |

|

SU1560407A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

ттт:

Фиг.1

Б Б

| Злобин Г.П | |||

| Формование изделий из порошков твердых сплавов | |||

| - Металлургия, 1980, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| J | |||

Авторы

Даты

1986-03-23—Публикация

1984-10-15—Подача