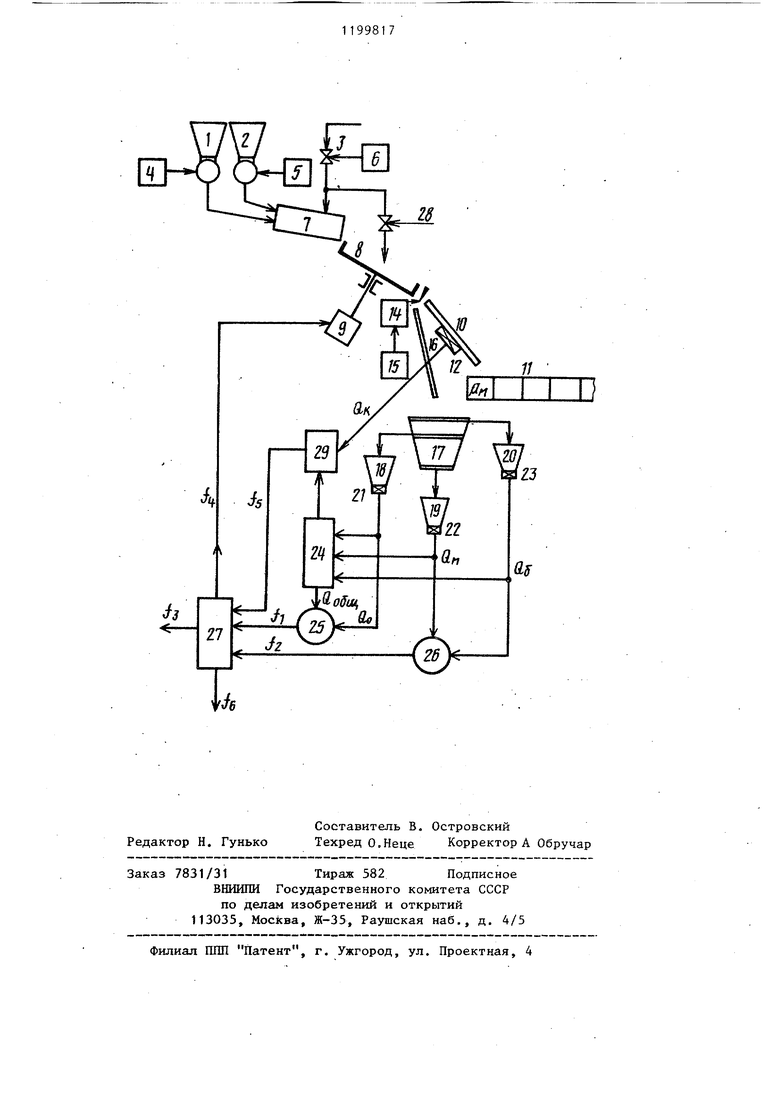

Изобретение относится к управлению процессом окомкования гонкоизмельченных материалов, в частност к процессам окомкования тонкодиспер ных фосфатных материалов в тарельча том грануляторе, и может быть испол ,эовано в-химической, в черной и цветной металлургии и других отраслях народного хозяйства, Цель изобретения - повьшение проч ности окатышей. На чертеже показано устройство для реализации способа. Устройство содержит дозаторы 1 и 2 фосфоритовой муки и бентонитовой глины или возврата, увлажнитель 3, дозаторы 1 и 2 и увлажнитель 3 соединены с задатчиками 4, 5 и 6 соответственно соотношения компонентов исходной шихты, смеситель 7, тарельчатый гранулятор 8 с приводом 9, ко вейер 10, обжиговую машину 11, где происходит сушка и обжиг сырых окатышей; конвейер 10, снабженный весоизмерителем 12, измерякир1м вес сырых окатьш1ей, пробоотборник 13, снабженньй приводом 14, обеспечивающим его прижим к тарели гранулятора, реле 15 времени, выгружной желоб 16, грохот 17, емкости 18-20 соответст венно под окгтьши фракции 14-16 мм, менее 14 мм и более 16 мм, снабженные объемньп-ш мерниками 21-23, с вы ходами которых соединены входы сумматора 24 и блоки 25 и 26 вычисления относительного отклонения. Выходы блоков 25 и 26 вычисления относительно отклонения соединены с входами регулятора 27 расхода увлажнителя, воздействуняцего на привод 9 тарельчатого гранулятора или на увлажнители 28. На вход регулятора 27 расхода увлажнителя также поступает сигнал, пропорциональньй общему весу получен ных сырых окатьшей от блока 29 суммирования, в котором суммируются сигналы от весоизмерителя 12 и сумма тора 24, Грохот 17 снабжен сетками размером 16 и 14 мм для отсева фракции различного гранулометрического соста ва. Устройство работает следующим образом. Шихту через дозаторы 1 и 2 подают в смеситель 7, затем она поступает на тарельчатый гранулятор 8, его прИ вод 9 обеспечивает вращение тарели. 8172 Сырые окатыши выгружаются на конвейер 10. и далее укладываются на обжиговую машину. Периодически на привод 14 пробоотборника 13 подается команда на отбор пробы, В этом случае пробоотборник 13 прижимается к тарельчатому гранулятору и сырые окатыши поступают в бункер пробоотборника. Работой привода 14 управляет реле 15 времени, которое через определенное время вьща1ет импульс на отключение электромагнита и отбор пробы прекращается, Отсеянные фракции с соответствующей сетки выгружаются в емкости 18-20 и взвешиваются объемными мерниками 21-23 соответственно. Объемный вес каждой фракции, измеренньй о.бъемными мерниками 21-23, преобразуется в соответствующие электрические сигналы, которые суммируются сумматором 24. Сигнал, пропорциональный фактическому весу пробы, сравнивается в блоке 25 вычисления относительного отклонения с сигналом, пропорциональным количеству окатышей фракции 14-16 мм, т,е, определяется выход окатышей оптимальной фракции, которьй поступает в регулятор 27 расхода увлажнителя, Кроме того, на второй вход регулятора 27 расхода увлажнителя поступает сигнал fJ , являкйдийся выходным для блока 26 вычисления относительного отклонения, где определяется отношение количества фракдаи менее 14 мм к количеству фракции более 16 мм, В регуляторе 27 расхода увлажнителя происходит сравнение полученных сигналов. Соответствующих выходу ока-, тышей оптимальной фракции f и отношению количества фракции менее 14 мм к количеству фракции более 16 мм с граничными условиями. Сигнал f должен быть не менее 0,6, а fj не менее 1,0, Так как в данном случае оба сигнала f не выходят за оптимальные значения, то на выходе регулятора 27 регулирующие воздействия fJ или f отсутствуют и изменения режима процесса окомкования не происходит. Прочность сырых окатышей равна 1,55 кг/ок. Кроме того, в регуляторе 27 контролируется общее отношение количества сырых окатьшей к количеству ис3

ходной шихты. Для этого должно быть задано время контроля: по часовой производительности гранулятора, сменной и т.п.

Этот сигнал f, формируется в блоке 29, куда поступают сигналы соответственно от весоизмерителя 12 и сумматора 24, пропорциональные весу сырых окатышей на ленте конвейера и весу пробы.

В соответствии с этими сигналами, которые в блоке 29 суммируются,блок 29 вьщает сигнал fj в регулятор 27 расхода увлажнителя.

Величина сигнала fj. должна быть близка к 1,0. Если отклонения существенны, то на выходе регулятора появляется сигнал f , которьй поступает на пульт-управления и свидетельствует о нарушении работы оборудования I Регулирующие сигналы f j . и f на выходе регулятора 27 появляются в случае отклонения от заданного режима.

Возможны сл.едующие случаи отклонения заданного режима.

Предположим,что отношение окатьшёй оптимального состава к весу пробы, т.е. f с 0,6, а отношение фракций менее оптимальной к более оптимальной, т.е. fj 2,0.

В этом случае на выходе регулятора 27 появляется сигнал f, на изменение количества оборотов привода 9, тарельчатого гранулятора, которьй вызывает увеличение количества оборотов привода.

Кроме того, на увлажнитель 28 от регулятора 27 поступит сигнал f, на увеличение влаги, т.е. на грану17

лятор поступит еще 10-5% влаги от расчетного значения.

Предположим, что сигналы f , а f2 1,0. В этом случае на выходе регулятора 27 появится только сигнал f на увеличение числа обо- ротов привода 9.

Предположим, что сигнал f 0,85, а fj 0,8.

В этом случае на выходе регулятора 27 появится сигнал fj на уменьшение влаги, т.е. подать на гранулятор не 10% влаги, а меньше и, кроме того, увеличить количество отбираемых проб.

Преположим, что сигнал f 0,7, а сигнал fj 0,5, т.е. крупных ока- . тьшей более 16 мм в два раза больше чем менее 14 мм.

В этом случае необходимо оперативно уменьшить число оборотов тарели,. например с 10 до 9. В общем случае следует учитьюать, что увеличение влагосодержания шихты в процессе

окомкования и увеличение оборотов тарели увеличивают размер гранул, но чрезмерно большие гранулы более 20 мм разрушают меньшие. Сжимая влагу и количество оборотов тарели, уменьшают размер гранул.

Предлагаемый способ управления процессом окомкования имеет по сравнению с известным способом то преимущество, что увеличивают выход

5 оптимальной фракции 14-16 мм примерно на 20-30%, что позволяет получать сырые окатыши, П1 очность которых выше на 20%, а также исключить операцию контроля прочности окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом окомкования тонкодисперсных фосфатных материалов на тарельчатом грануляторе | 1986 |

|

SU1392131A2 |

| Способ управления процессом окомкования фосфатных материалов | 1988 |

|

SU1650736A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ окомкования сыпучих материалов и устройство для его осуществления | 1984 |

|

SU1171546A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| Способ окускования фосфатного сырья | 1982 |

|

SU1068385A1 |

| Способ окускования фосфатного сырья | 1986 |

|

SU1386558A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1030004A1 |

1. СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ ТОНКОДИСПЕРСНЫХ ФОСФАТНЫХ МАТЕРИАЛОВ НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ, включаюищй регулирование расхода исходной шихты, контроль фракционного состава сырых окатышей и поддержание соотношения между, окатышами разных фракций путем воздействия на скорость вращения тарели гранулятора и расхода увлажнителя, отличающийся тем, что, с целью повьшения прочности окатышей, отношение фракции 14-16 мм к общему количеству окатышей поддерживают в диапазоне 0,6-0,7, а отношение фракции менее 14 мм к фракции более 16 мм - в диапазоне 1-2. 2.Способ по п. 1, отличающийся тем, что при отношении фракции 14-16 мм к общему количеству окатышей меньшем 0,6 и фракции менее 14 мм к фракции более 16 мм равном 2 скорость вращения тарели гранулятора и расход увлажнителя увеличивают . 3.Способ по п. 1, о т л ичающийся тем, что при отношении фракции 14-16 мм к общему количеству окатышей меньшем 0,6 ми фракции менее 14 мм к фракции более 16мм равном 1 скорость вращения тарели W гранулятора увеличивают. 4.Способ по п. 1, отличающийся тем, что при отношении фракции 14-16 мм к общему количеству окатьшей большем 0,6 и фракции менее 14 мм к фракции более 16 )«4 меньшем 1 расход увлажнителя уменьшают. со со 5.Способ по п. 1, отличающийся тем, что при отно00 шении фракции 14-16 мм к общему количеству окатьш1ей большем 0,6 и фракции менее 14 к фракции более 16 меньшем 1, скорость вращения тарели гранулятора уменьшают.

| Способ управления процессом окомкования | 1974 |

|

SU530075A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-23—Публикация

1983-04-27—Подача