ел

4;:

ю со Ю:

Изобретение относится к способам подготовки фосфатного сырья для алектротермической переработки на желтый фосфор.

Известен способ окускования сырья, включающий его окатывание, сушку полученных гранул, их обжиг и охлаждение. Охлаждение с температура 1250.1300°С ведут фильтрацией газообраз-ного агента с расходом до 0,7 HMVM-c до температуры окатышей 20О-90О С, далее охлаждение ведут в кипящем слое при скорости газообразного агента 1,22,0 от скорости начала псевдоожижения материала. На первой стадии используют газообразный агент со второй стадии ij .

Наиболее близким по технической сущности и достигаемомурезультату к изобретению является способ окусковния фосфатного сырья, включающий его окатывание, сушку полученных гранул, ихобжиг и охлаждение. Предварительное охлаждение сырья до 350-400 С производят непосредственно на колосниковых решетках путем подачи воздуха, а; дальнейшее окончательное охлаждение до 80- 100 С в отдельном воздушйом Холодильнике 2j .

Недостатком известных способов является невысокая прочность окатышей: выход фракции более 5 мм 85%, выход мелочи менее 0,5 мм 12%.

Цель изобретения - повышение проч ости продукта.

Поставленная цель достигается те что согласно способу окускования фофатного сырья, включающемуего окатывание, сушку гранул, их обжиг и охлаждение воздухом, охлаждение вед сначала воздухом с температурой 400500 С до температурыокатышей 600700°С, а затем с температурой 100200°С до температуры окатышей 300400°С. .

Совокупность признаков позволяет повысить прочность окатышей на удар, повысив выход фракции более 5 мм до 95% -н снизив выход 4eлкoй фракции менее 0,5 MJ до 5%.

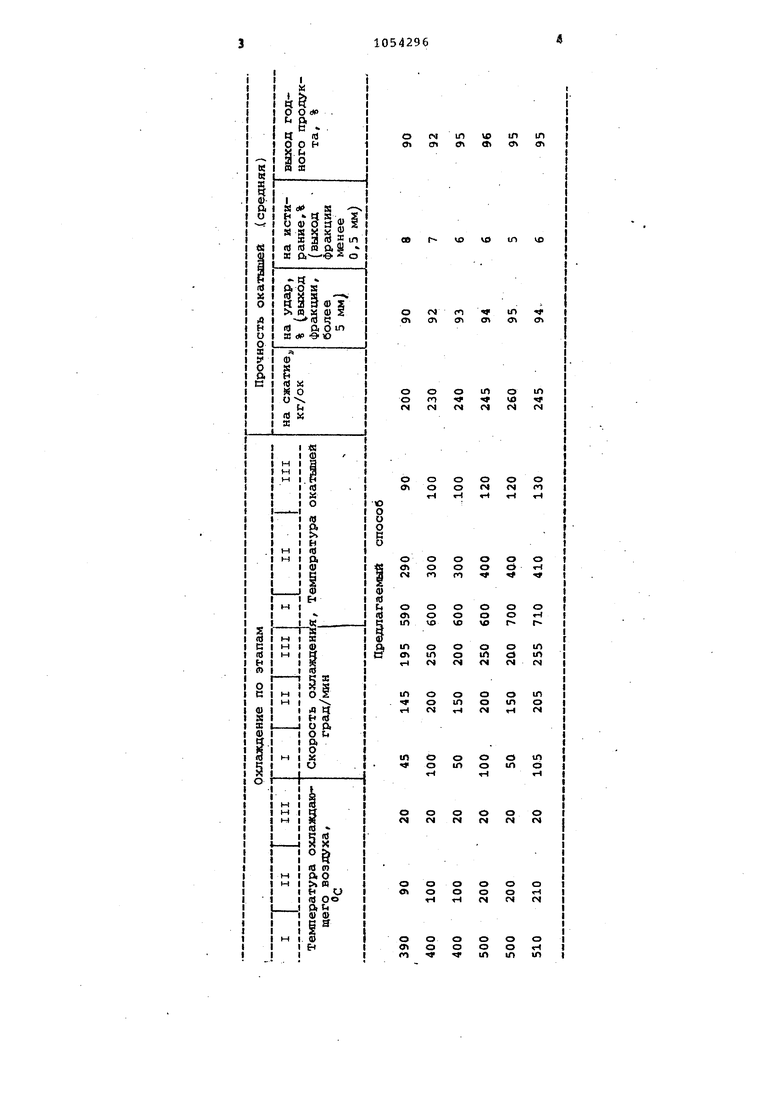

Пример. Сырые фосфоритные окатыши подвергают сушке, подогреву и высокотемпературному обжигу, вызывающему образование в окатышах силикатного расплава. Охлаждение ведут:

i этап - охлаждение воздухом с температурой 390°С со скоростью 45с/мин до 590°CV

IIэтап - охлаждение воздухом с температурой 90°С со скоростью

145 С/миндо 290°С/

IIIэтап - охлаждение холодным воздухом со скоростью снижения температуры IQB C/MHH до .

Получают окатыши с прочностью на удар 90% и на истирание 8%.

В таблице представлена зависимость показателей процесса от режимов охлаждения.

1Л

1Л

VO ф

ш «л

см

л

«л

л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфатного сырья | 1990 |

|

SU1763361A1 |

| Способ грануляции фосфатного сырья | 1981 |

|

SU1006371A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

| Способ окускования фосфатного сырья | 1988 |

|

SU1608110A1 |

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

| Шихта для окускования фосфатного сырья | 1982 |

|

SU1043106A1 |

| Способ окускования фосфатного сырья | 1977 |

|

SU649651A1 |

| Способ окускования фосфатного сырья | 1987 |

|

SU1551645A1 |

| Способ окускования фосфатного сырья | 1982 |

|

SU1068385A1 |

| Способ окускования фосфатного сырья | 1986 |

|

SU1346573A1 |

СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО МАТЕРИАЛА, включающий его окатывание, сушку полученных гранул, их обжиг и охлаждение воздухом, о тличающийся тем, что, с целью повышения прочности продукта, охлаждение ведут сначала воздухом с температурой 400-500°С до температуры окатышей 600-700с,а затем с температурой 100-200 С до температуры окатышей 300-400 с. (Л

VO 1Л

ее

Г4

Ч1Л

f а

т

л

о

СП

У1

ш

ш гч

о

О

U)

п м

ы

м

о гч

о

о

о о

о о

РО

о о п

о о

о с

о

t-I о о

m

о о

О

о о

о о

о гЧ

о о

t-- гVD

VO

о 1Л

о

о о о trt с tn Ю

(N 01

{Ч fS

М

о ш

О О

о

о tn о

in

о

CS н гч

N

о о

in

о in

о о

о

|Г

о

о г

о о

о см

о м

о см

о о

о о

CN

01

о о о о о о

П о о о о гН

го -Ч л ш ш 5 105 Как видно из таблицы, при оптимальных значениях режима охлаждения температуры охлаждающего воздуха соответственно 400-500, ЮО- 200 и при скорости охлаждения 50-100, 150-200 и 200-250 град/мин до температуры обожженных окатышей соответственно 600-700, 300400 и 1рО-120°С обеспечивают постепенное охлаждение И кристаллизацию фосфатно-силикатного расплава с по-. лучением бездефектной, равномернопористой структуры. По-дача нагретого воздуха на первом этапе охлаждеНИН способствует снижению термических напряжений и позволяет на вторстм и третьем этапах повысить скорость охлаждения и снизить температуру охлаждающего воздуха без нарушения целостности структуры окатышей. Прочность окатышей на сжатие, удар и истирание составляет соответственно 230-260 кг/ок, 90-95%, 5-7%. Если значения параметров охлаждения уменьшить по этапам соответ6ственно. температуру охлаждающего возДУха до на 1 этапе и 90 С на il, при скорости охлаждения до 4j, 14j и 195 град/мин; температуры окатышей ДО 590 и , то структура окатыг ыеЛ нарушается и их прочность на сжатие, удар и истирание понижается соответственно до 200 кг/ок, 90% и 8,0%. Если параметры охлаждения по этапаи соответственно увеличить температуры охлаждающего воздуха до 510 и 210°С, при скорости охлаждения. 105, 205 и 255 град/мин, температуры окатышей до 710, 410 и , то эффект упрочнения структуры окатышей остаётся на уровне предлагаемых показателей и нет необходимости вести процесс при повышенных параметpax. Таким образом, предложенный способ позволяет повысить прочность окатышей и тем самым выход продукта до 96%, что дает экономический эффект около 1 млн. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ охлаждения железорудных окатышей | 1974 |

|

SU529246A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической обработки горнохимического сырья | 1971 |

|

SU449528A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1983-11-15—Публикация

1982-04-20—Подача