ющий через течки 12 материал, который под действием центробежной еилы отжимаетея к етеикам камеры 4 и перемещается вдоль них вниз. С кромки кольцевого цережцма 3 материал Ссылается в виде за.весы, которая иропизывается газами, иодаваемыми из тоцочиых камер 5 через фурмы 6. При пересечеиии газовы.м потоком завееы материала, еходящего с кромки кольцевого цережима 3, достигается высокая етеиеиь завершенности теилообмеиа между иими, благодаря чему увеличивается степень термической подготовки материала в запечном теплообменнике, что епособствует увеличению производительпости печи. Благодаря -вращению потока в .верхней камере шахты, на стенки отжимается ие только материал, поступающий в шахту .через теЧКИ, по и материал, выносимый газовы.м потоком из нижней камеры шахты. При этом содержание пыли в газовом цотоке в центральной части шахты в районе прнеоединения к ней газохода еннжается, и соответственно уменьщаетея общий лылевыиос, а тепловой КПД теилообмеиника увеличивается.

При пересечении поступающим из фурм газовым потоком завееы материала температура этого потока резко сиижается и тем самым исключается перегрев стенок щахты и цредотвращается налипание на них материала.

В то же время организация вращающегося потока внутри шахты 1 позволяет увеличить ее п)оцускную способность без увеличения габаритов, что приводит к сокращению удельных каииталовложеиий.

Повыщение теплового КПД запечной теплообменной системы и степени подготовки материала повышает экономическую эффективность печного агрегата, работающего по сухому способу производства клинкера и, в частности, обеспечивает новыщение стойкоети футеровки и сокращение эксплуатационных расходов.

Формула изобретения

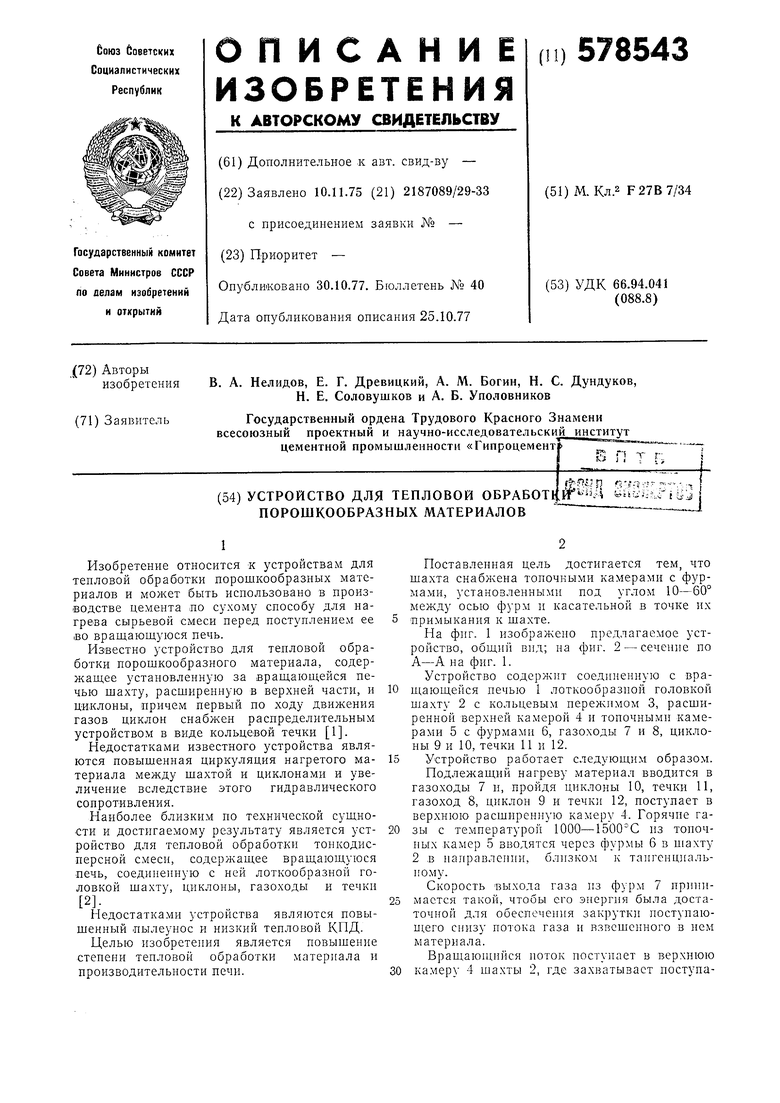

Устройство для тепловой обработки лорощкообразных материалов, содержащее вращающуюся цечь, соединенную с ней лоткообразной головкой шахту, циклоны, газоходы и течки, отличающееся тем, что, с целью повышения степени тепловой обработки материала и цроизводительноети иечи, шахта снабжена топочными камерами с фзрмами, установленными лод углом 10-60° между осью фурм и касательной в точке их примыкания .к шахте.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №543820, кл. F27B 7/34, 1973.

2.Авторское свидетельство СССР №445813 кл. F27B 7/34, 1973.

Ю

lpuz.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки порошкообразного материала | 1980 |

|

SU903679A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| ШАХТНЫЙ ПОДОГРЕВАТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 2014 |

|

RU2568806C1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775588A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

| Способ получения цементного клинкера и устройство для получения цементного клинкера | 1979 |

|

SU887899A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775587A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

Авторы

Даты

1977-10-30—Публикация

1975-11-10—Подача