(54) ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для вакуумной формовки | 1982 |

|

SU1030090A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1982 |

|

SU1052312A1 |

| Оснастка для вакуумной формовки | 1981 |

|

SU996060A2 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1977 |

|

SU740382A1 |

| Оснастка для вакуумной формовки литейных форм | 1975 |

|

SU603486A1 |

| Литейная оснастка | 1978 |

|

SU764835A2 |

| Способ вакуумной формовки и стержневой ящик для его осуществления | 1981 |

|

SU996061A1 |

| Стержень для вакуумной формовки крупногабаритных литейных форм | 1985 |

|

SU1294454A1 |

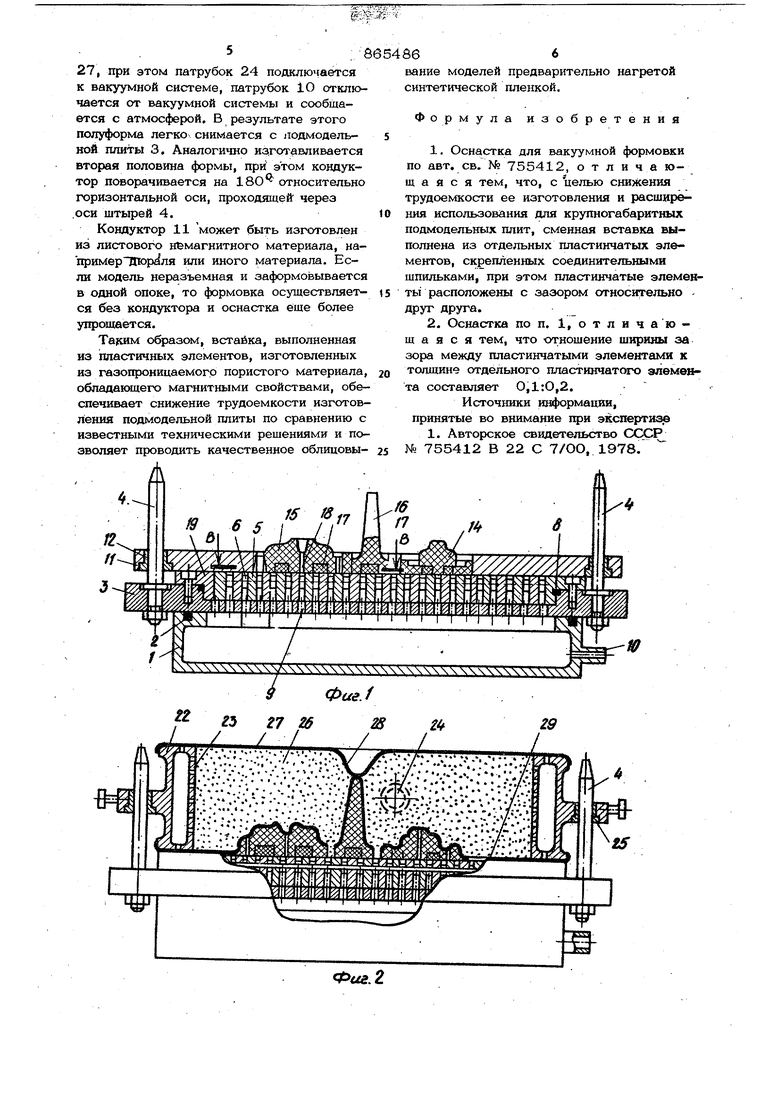

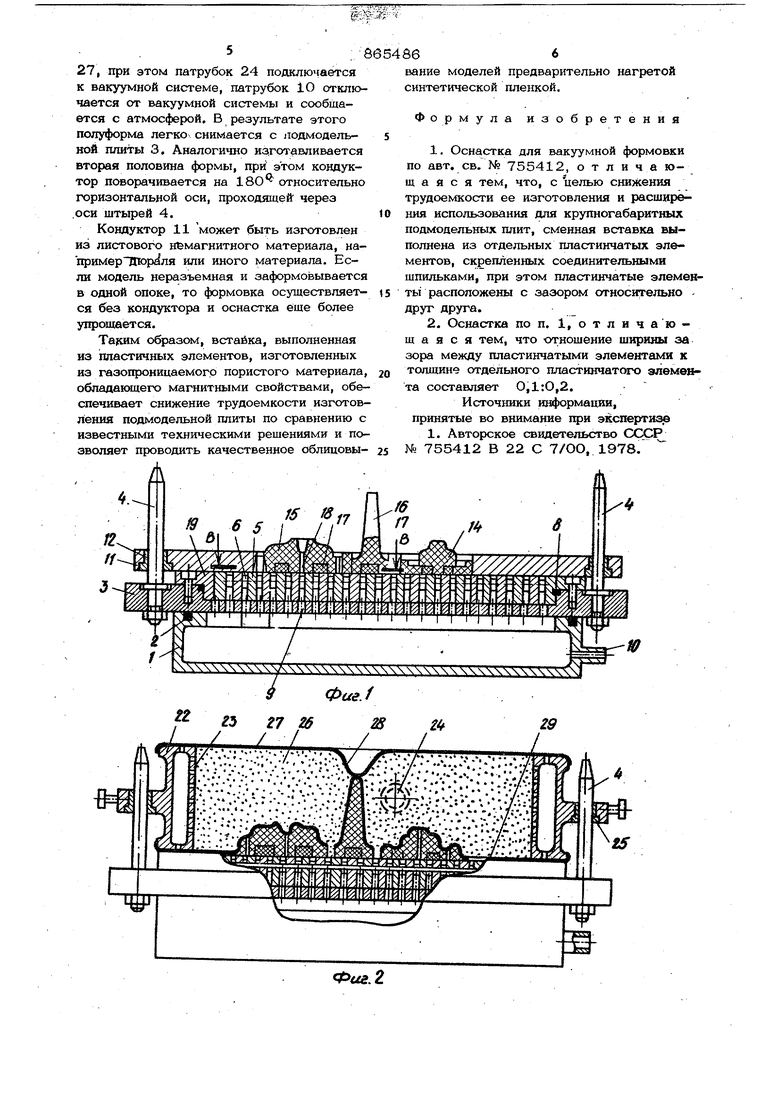

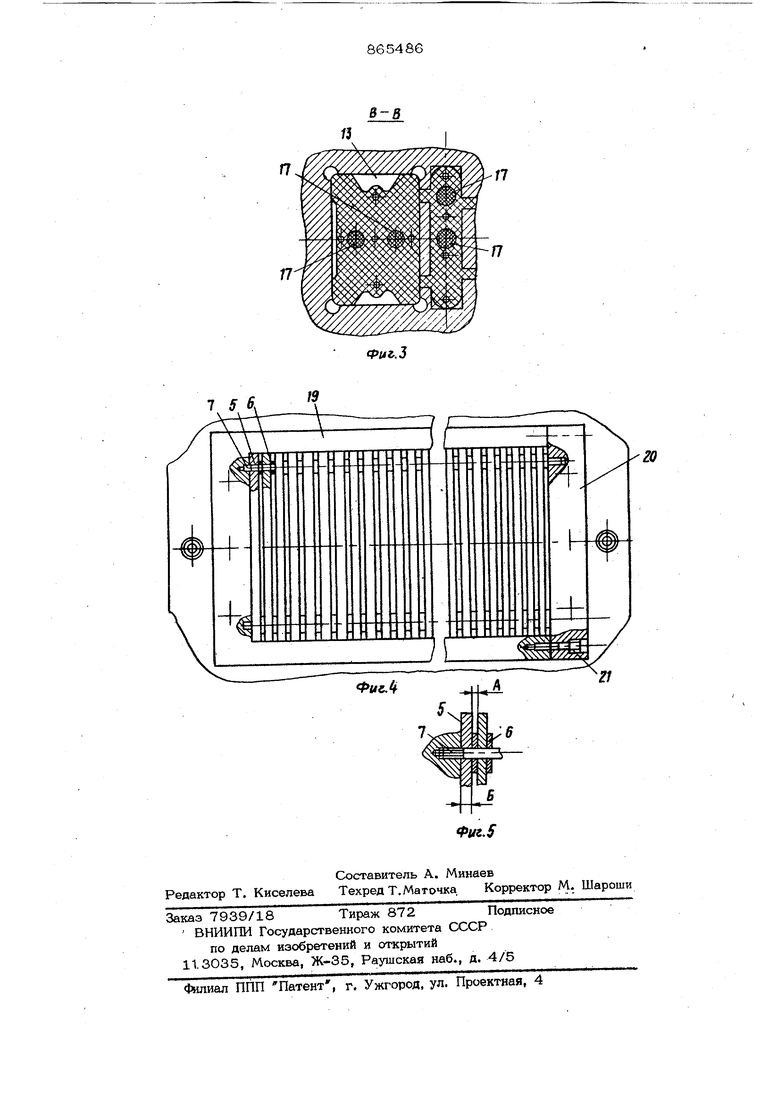

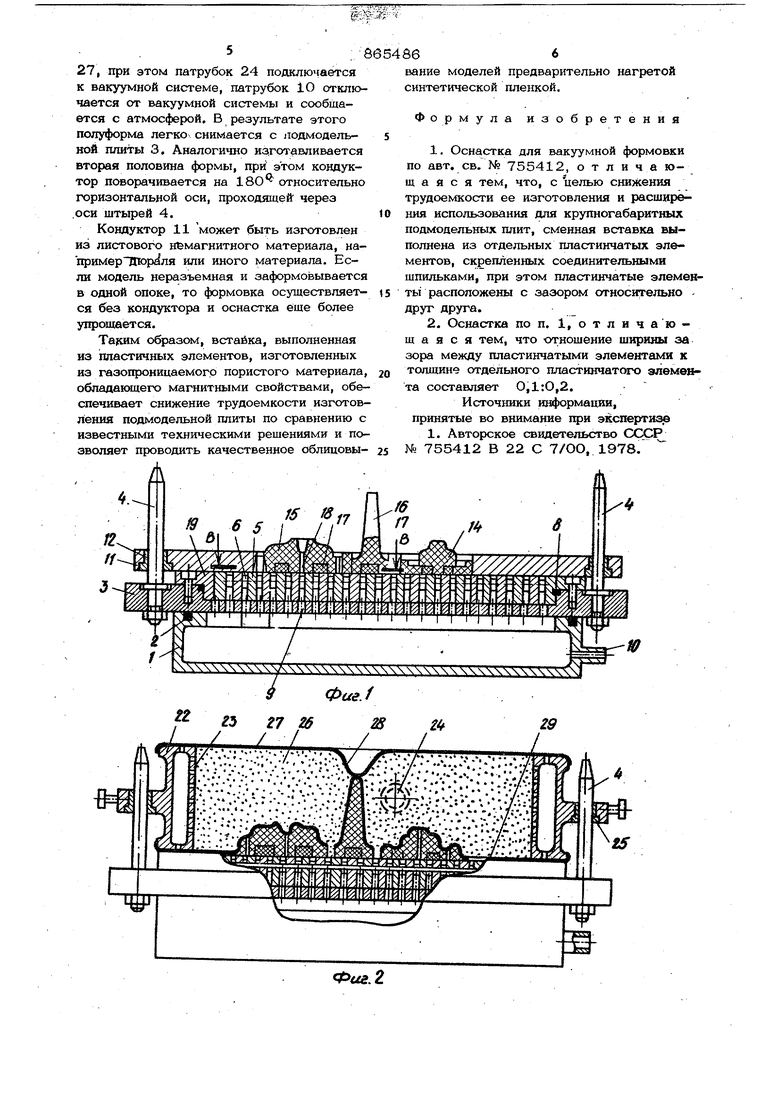

Изобретение относится к литейному производству и может быть использовано в оснастках для вакуумной формовки. По основному авт. св. № 755412 известна оснастка для вакуумной формовки, содержащая перфорированную подмодель ную шшту, на которой установлены направляющие штыри и модели, выполненные из немагнитного материала и имеющие сквоэ ные вертикальные отверстия, при этом она снабжена расположенной на подмодель ной плите сменной вставкой, выполненной . из газопроницаемого пористого материала, обладающего магнитными свойствами, посто$шными магнитами, встроенными в модели со стороны нижней торцевой поверхности, и кондуктором, установленными на направляющих щтырях П. Недостатками оснастки являются трудность изготовления крупногабаритной смен ной вставки, выполненной из газопроницаемого пористого материала, обладающего магнитными свойствами, для крутщогабаритных подмодельных плиФ. Кроме того, если изготовленная смейная вставка для крупногабаритных подмодельных плит имеет недостаточную газопроницаемость, то она не может быть использована, поскольку Ьблицсеывание модели синтетической пленкой будет замедлено и влияние : нагрева синтетической пленки на качество облицовывания сведется к нулю, так как при замедленном отсасывании воздуха из пространства между моделью и пленкой скорость облицош 1вания снизится. Цель изобретения -снижение трудоемкости изготовления и расшщзение использоп вания основного технического решения для крупногабаритных моделей. Указанная цель достигается тем, что в оснастке для вакуумной фopмoвJpI кроме предусмотренных перфорированной подмодельной плиты, на конторой установлены ваправлякнцие модели, выполненной из немагнитного материала и имекщей сквозные вертикальные отверстия, сменной вставки, расположенной на прдмодельной шште и выполненной из газопроницаемого пористого материала, обладающего магнитными свойствами, постоянных магнитов, встроенных в модели со стороны нижней торцевой поверхности, и кондуктора установленного на направляющих штырях, дополнительно предусмотрено выполнение сменной вставюи из отдельных пластинчатых элементов, скрепленных соединительгными шпильками, а пластинчатые элементы расположены с зазором относительно друга. При этом отношение ширины зазора между пластинчатыми элементами к толщине отдельного пластинчатого элемента составляет ОД .: О,2. По условиям работы оснастки величина зазора между пластинчатыми элементами регламентирована, при этом отношение величины зазора А между пластинчатыми элементами к толщине Б одного пластинчатого элемента составляет 0,1:0,2, но не должно быть более 0,8 мм. При отношении А/Б менее 0,1 снижает ся общая 1фоницаемость подмодельной , а это приводит к замедлению облицо.вывания моделей синтетической пленкой, которая предварительно нагревается. Напротив, увеличение отношения А /15 вы ше О, приводит к увеличению абсолютной величины зазора, в результате чего синтетическая пленка втягивается между плбютинчатыми элементами и разрывается. Поэтому наибольшее допустимое значение аб солютной величины зазора между пласти чатыми элементами при указанных выше соотношениях, не должно превышать 0,8 мм - На (}жг. 1 показана оснастка для вакуумной формовки, общий ВИД} на фиг. 2 то же, в сборе с заформованной опокой; на . 3 - сечение В-В на фиг 1;на фиг. 4 - подмодельная плита после удаления опоки и моделей, вид сверху;на 1Г. 5 - пластинчатые элементы в сборе с шайбой и шпильками. Оснастка для вакуу1 ой формовки вклк чает в себя формовочный стол 1 с уплотнением 2, подмодельную плиту 3 с нацравлякхцими штырями 4, вставкой из плас тинчатых элементов 5, установленных с зазором относительно друг друга при по мощи шайб 6 и шпилек 7. Подмодельнад плита 3 С1феш1ёна с формовочным стсаюм 1, уплотнена по периметру уплотнительным элементом 8 и имеет снизу отверстия 8, Связанные с полостью формовочного стола подключаемого к вакуумной системе при помощи патрубка 10, Кроме того, оснастка снабжена кондуктором 11, выполненным из немагнитного материала, связанным со штырями 4 при помощи втулок 12 и имеющим отверстия 13 для фиксирования, моделей 15 и 14 и стояка 16 на плоскости подмодельной плиты, при этом каждая модель снабжена, по крайней мере, двумя встроенными постоянными магн ггзми 17 и имеет отверстия 18 диаметром 0,5О,8 мм для облицовывания моделей синтетической пленкой. Пластинчатые элементы 5 с шайбами 6 смонтированы на шпильках 7, имеющих на одном конце резьбовую нарезку для закрепления в рамке 19. Набор пластинчатых элементов поджимается планкой 2О при помощи крепежных деталей 21, при этом шпилька 7 входит в глухое отверстие рамки 19. Опока 22 для вакуумной формовки с перфорированной стенкой 23 образует полость, подключенную при помощи патрубка 24 и вакуумной системе (не показана). Опока 22 связана со штырями 4 при помощи втулок 25. Су)1ой формовочный материал 26, запрлняюший опоку, изолирован от окружающей атмосферы синтетической пленкой 27 с заливочной воронкой 28 и синтетической пленкой 29, облицовывающей модели и стояк. Работает оснастка следующим образом. На подмодельную плиту 3 с пластинчатыми элементами из газопроницаемого пористого материала, например из порошка на основе железа, никеля фракции 40О-315 мкм, с проницаемой пористостью ЗО-40%, опускают кондуктор 11 из немагнитного материала, в который устанавливают модели 14 и 15 и стояк 16, при этом модели контактируют со стенками отверстий 13 не по всему контуру, а лишь в отдельных участках, обеспечивающих точное положение моделей на подмодель- ной плите 3. Модели при помощи постоя ных магнитов 17 плотно притягиваются к вставке из пластинчатых элементов 5 подмодальной плиты, а кондуктор 11 перемещается вверх и снимается со штырей, при этом модели 14 и 15 и стояк 16 остаются на подмодельной плите. Затем синтетическая пленка 29, закрепленная на опоке 22, вместе с последней опускается по штырям 4 вннз после предварительного нагревания пленки, а патрубок 10 подключается к вакуумной системе. В резулнгате этого пленка 29 плотно облицовывает модели 14 и 15 н стояк 16. После этого опока 22 заполняется сухим формовочным материалом 26, а после уплотнения его вибрацией и оформления заливочной воронки 28 опока сверху накрьюается второй синтетической пленкой

27, при этом патрубок 24 подключается к вакуумной системе, патрубок 10 отключается от вакуумной системы и сообщается с атмосферой, В результате этого полуформа легко снимается с лодмодельной плиты 3, Аналогично из готавливается вторая половина формы, при этом кондуктор псшорачивается на 180 относительно горизонтальной оси, проходящей через .оси штырей 4.

Кондуктор 11 может быть изготовлен из листового немагнитного материала, напримерТПор ля или иного материала. Если модель неразъемная и заформо)аывается в одной опоке, то формовка осуществляется без кондуктора и оснастка еще более упрощается.

Тарим образом, встабка, выполненная из пластичных элементов, изготовленных из газопроницаемого пористого материала, обладающего Магнитными свойствами, обеспечивает снижение трудоемкости изготовления подмодельной плиты по сравнению с известными техническими рещениями и позволяет проводить качественное облицовы Х Ч,У

/Фиг./

гь 27 2628 lit29

Фиг. 2

вание моделей предварительно нагретой синтетической пленкой.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

I

Авторы

Даты

1981-09-23—Публикация

1979-07-04—Подача