ностью свободного поворота вокруг оси, параллельной упомянутым направляющим, а направляюшая трубка снабжена следяшвхш ролвхамв и приспособлением для регулиров кн вылета электрода и закреплена на оси нижней пары роликов посредством направляющей втyлJШ, при этом хвостовик штанги свободным концом закреплен на направляю шей трубке с возмсякностью поворота вокруг оси, параллельной продольной оси траверсы посредством гяпьаа.

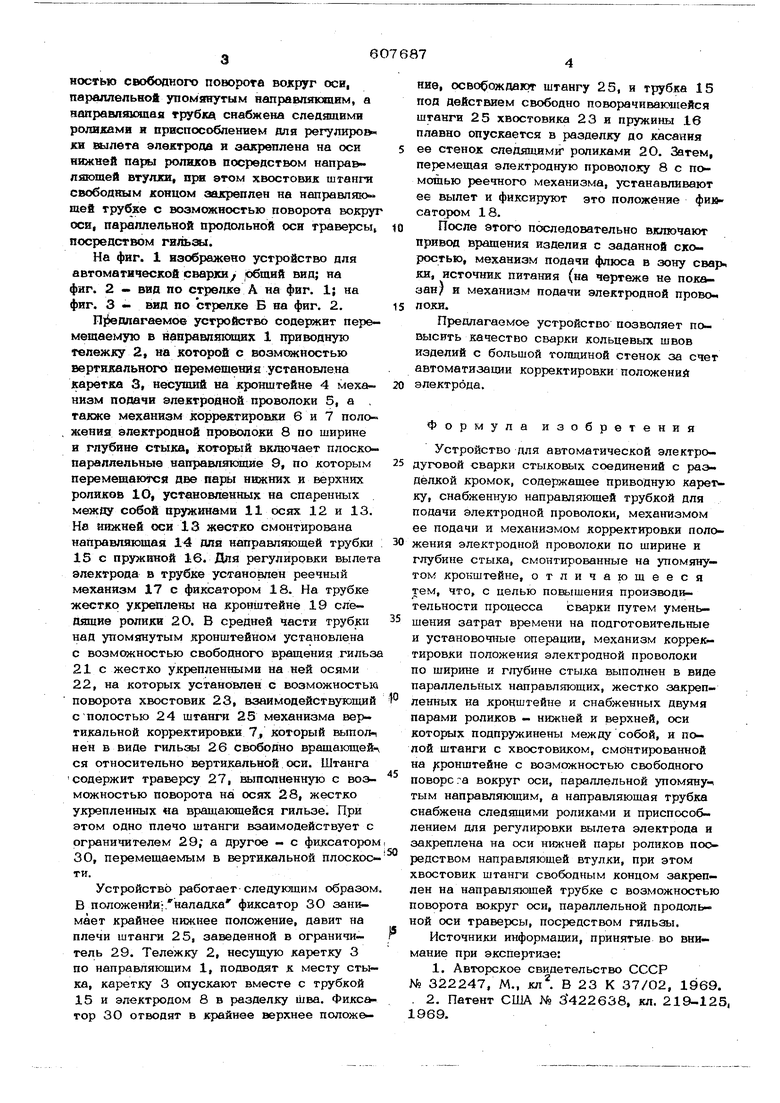

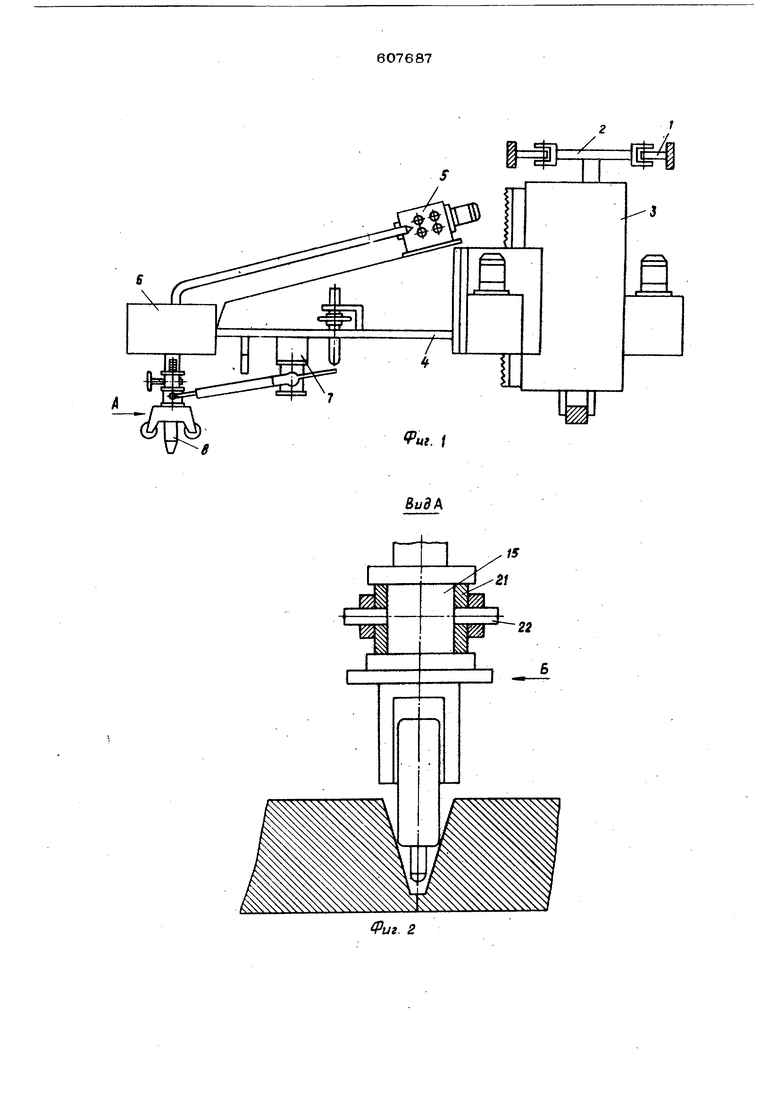

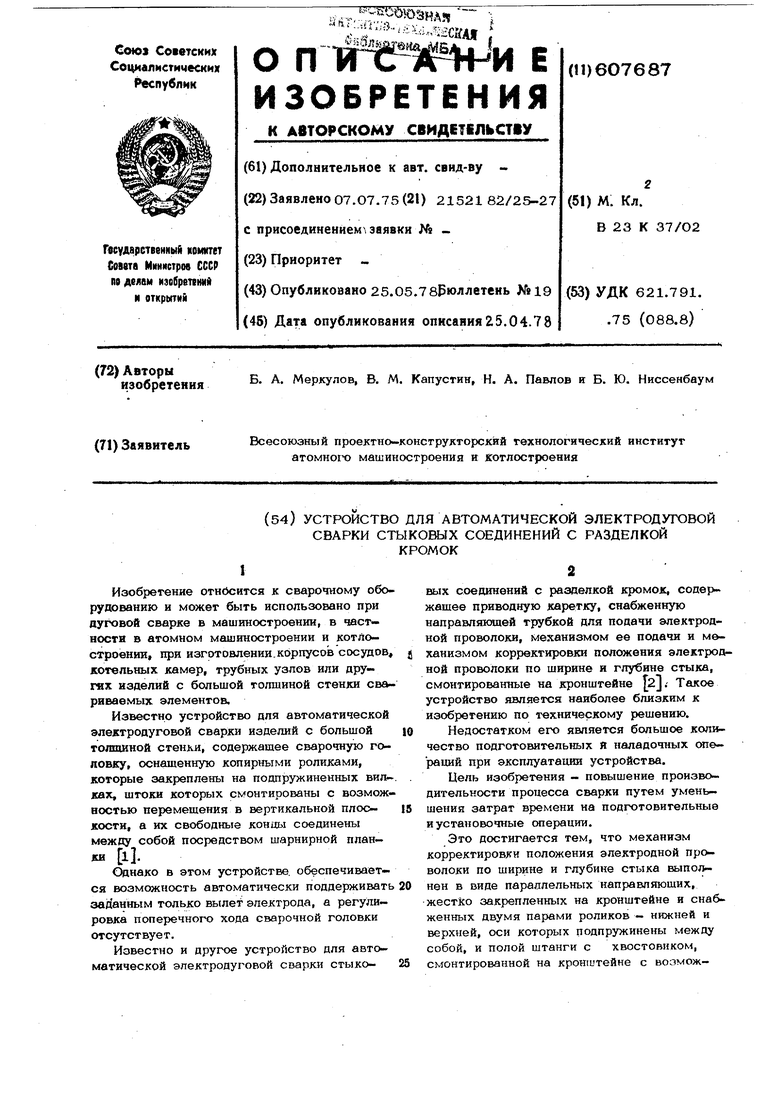

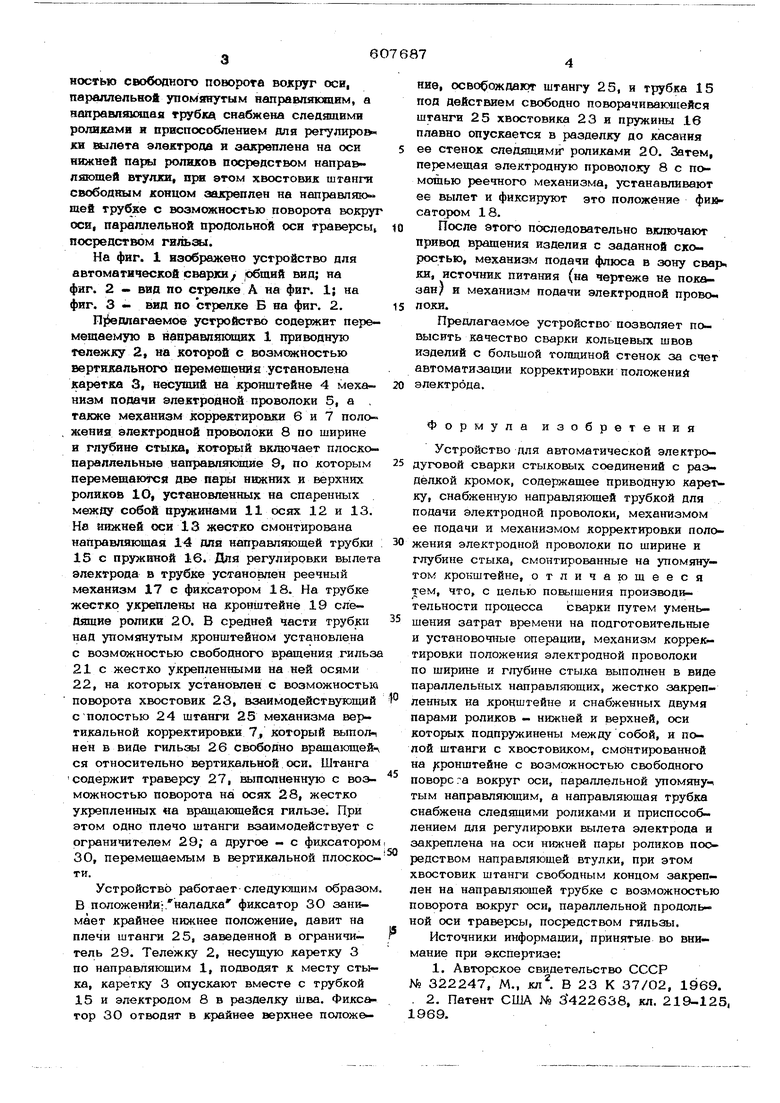

На фиг. 1 изображено устройство для автоматической сварю общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелхе Б на фиг. 2.

rijieanaraeMoe устройство содержит перемещаемую в направляющих 1 приводную тележку 2, на которой с возможностью вертикального перемешеняя установлена каретка 3, несущий на крошитейне 4 механизм подачи электродной проволоки 5, а , также механизм корректировки 6 и 7 поло жения электродной проволоки 8 по ширине и глубине стыка, который включает плоскопараллельные направляющие 9, по которым перемешаются две пары нижних и верхних роликов Ю, установленных на спаренных между собой пружинами 11 осях 12 и 13. На нижней оси 13 жестко смонтирована направляющая 14 для направляющей трубки 15 с пружиной 16. Для регулировки вылета электрода в трубке установлен реечный механизм 17 с фиксатором 18. На трубке жестко укреплены на кронштейне 19 следящие ролики 20. В средней части трубки над упомянутым кронштейном установлена с возможностью свободного вращения гильза 21 с жестко укрепленными на ней осями 22, на которых установлен с возможностью поворота хвостовик 23, взаимодействующий с полостью 24 штанги 25 механизма вертикальной корректировки 7, который Ызшолч иен в виде гильзы 26 свободно вращающей ся относительно вертикальной оси. Штанга содержит траверсу 27, выполненную с возможностью поворота на осях 28, жестко укрепленных «а вращающейся гильзе. При этом одно плечо штанги взаимодействует с ограничителем 29; а другое - с фиксатором 30, перемещаемым в вертикальной плоскоети.

Устройство работает следующим образом В положении;.наладка фиксатор ЗО занимает крайнее нижнее положение, давит на плечи штанги 25, заведенной в ограничитель 29. Тележку 2, несущую каретку 3 по направляющим 1, подводят к месту стыка, каретку 3 опускают вместе с трубкой 15 и электродом 8 в разделку шва. Фикс&тор 30 отводят в крайнее верхнее положевне, освобождахэт штангу 25, и трубка 15 под действием свободно поворачиванлиейся штанги 25 хвостовика 23 и пружины 16 плавно опускается в разделку до касания ее стенок следящими роликами 2 О. Затем, перемещая электродную проволоку 8 с помошью реечного механизма, устанавливают ее вылет и фиксируют это положение сатором 18.

После этого последовательно включают привод вращения изделия с заданной скоростью, механизм подачи флюса в зону свар- ки, источник питания (на чертеже не показан) и механизм подачи электродной проволоки.

Предлагаемое устройство позволяет повысить качество сварки кольцевых швов изделий с большой толщиной стенок за счет автоматизации корректировки положений

электрода.

Формула изобретения

Устройство для автоматической электродуговой сварки стыковых соединений с раэ.дёлкой кромок, содержащее приводную карет ку, снабженную направляющей трубкой для подачи электродной проволоки, механизмом ее подачи и механизмом корректировки положения электродной проволоки по ширине и глубине стыка, смонгированные на упомянутом кронштейне, отличающееся тем, что, с целью повышения производительности процесса сварки путем уменьшения затрат времени на подготовительные и установочные операшш, механизм корректировки положения электродной проволоки по ширине и глубине стыха выполнен в виде параллельных направляющих, жестко закрепленных на кронштейне и снабженных двумя парами роликов - нижней и верхней, оси которых подпружинены между собой, и полой штанги с хвостовиком, смонтированной на сронштейне с возможностью свободного поворота вокруг оси, параллельной упомяну-ч тым направляющим, а направляющая трубка снабжена следящими роликами и приспособлением для регулировки вылета электрода и закреплена на оси нижней пары роликов посредством направляющей втулки, при этом хвостовик штанги свободным концом закреплен на направляющей трубке с возможностью поворота вокруг оси, параллельной продольной оси траверсы, посредством гильзы.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 322247, М., кл В 23 К 37/О2,

1969. 3 422638, кл. 219-125,

№

. 2. Патент США 1969. «г. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1981 |

|

SU1000203A1 |

| Устройство для автоматическойэлЕКТРОдугОВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU823046A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1983 |

|

SU1138272A1 |

| Устройство для автоматической дуговой сварки поворотных стыков цилиндрических изделий | 1982 |

|

SU1115875A1 |

| Устройство для двухдуговой сварки | 1975 |

|

SU742088A1 |

| Следящее устройство для сварки криволинейных угловых швов | 1987 |

|

SU1447625A1 |

| Устройство для автоматической сварки угловых замкнутых швов | 1982 |

|

SU1046054A1 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| АВТОМАТ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1969 |

|

SU253275A1 |

IS

иг. г

вид В

9иг.З

Авторы

Даты

1978-05-25—Публикация

1975-07-07—Подача