.4

Изобретение относится к области управления процессами измельчения, может найти применение при автоматизации процессов измельчения перед обо ащением и окомковыванием в горнорудной промьштенности, измельчения углей в теплоэнергетике, нерудных материалов в строительной проьаппленнос- ти и позволяет повысить качество упр-авления. Для достижения этой цели измеряют производительность мельницы по готовому продукту и качество помола материала, задают минимально допустимое значение производител ьнрсти мельницы по готовому продукту. При производительности мельницы по готовому продукту вьше минимально допустимой коррекцию степени заполнения осуществляют в зависимости от качества помола, изменяя при этом величину шага изменения степени заполнения в зависимости от абсолютной величи1П)1 отклонения измеренного качества помола от заданного, а при ниже минимально допустимой величины переходят на коррекцию степени заполнения в зависимости от величины отклонения измеренной производительности по готовому продукту от минимально допустимой, при этом стабилизируют величину шага изменения степени заполнения. 1 ил. (О (Л

сд

оо

Изобретение относится к управлению процессом измельчения и может быть использовано при автоматизации про- цессов измельчения перед обогащением и окомкованием в горно-рудной промышленности, измельчения углей в теплоэнергетике, нерудных материалов в строительной промышленности.

Цель изобретения - повышение каче- ства управления.

Способ осуществляют следующим образом.

При.поступлении в мельницу трудно- измельчаемого материала (например, с повьппенной крупностью или влажностью, или прочностью на раздавливание) качество помола, как правило, ухудшается, т,е. в готовом продукте увеличивается качество недоизмельчен- ных фракций. Если в этом режиме регулировать степень заполнения мельни- цы с целью поддержания в заданных пределах качества готового продукта, можно настолько снизить расход ма- териала в мельницу и, соответственно, ее производительность по готово- классу, что не будет удовлетворена потребность последующих технологических процессов в продуктах из- мельчения. Так, например, если в мельнице -измельчают добавки для формирования железорудной шихты (т,е, уголь, доломит, бентонит) и полу- чения из нее окатьш1ей, нехват- ка шихтовых добавок может привести к недовыпуску железорудных окатьш1ей - ценного сырья для доменного передела. В таких режимах оказывается целесообразным временно допус- тить некоторое ухудшение качества измельченного продук-та по сравнению с заданным, но вьщержать минимально допустимую производительность мельницы по готовому продукту с цель обеспечения продукцией измельчения последующих технологических операций Эта особенность и положена в основу настоящего способа, В режиме, когда производительность мельницы по гото- вому классу оказывается меньше заданной (т.е. минимально допустимой производительности по условиям дальнейшего использования измельченного материала), необходимо увеличивать рас ход материала в мельницу прямо про- пор1даонально величине отклонения измеренной производительности по готовому классу от заданной, чтобы устранить это отклонение. При зтом регулирование степени заполнения мельничного барабана в зависимости от качества готового продукта временно прекращают, чтобы не получить производительность по готовому классу ниже минимально допустимой. В режиме, когда в мельницу поступает материал с удовлетворительными физико-механическими свойствами и, следовательно, производительность мельни1р 1 по готовому классу оказывается больше минимально допустимой,. приоритет получает регулирование степейи заполнения мельницы в зависимости от качества готового продукта. При этом измеряют величину и знак отклонения качества помола от заданного значения, сравнивают полученное отклонение с заданным. В случае, когда измеренное отклонение меньше заданного (знак разности отрицательный), дискретно увеличивают степень заполнения мельницы, увеличивая расход материала в нее. Если отклонение больше заданного значения (положительный знак разности), дискретно уменьшают степень заполнения мельницы, при зтом величину шага изменения степени заполнения устанавливают в прямо пропорциональной зависимости от абсолютной величины разности между величинами измеренного и заданного отклонения. Этим достигают уменьшения времени регулирования для устранения указанной разности отклонений, что в свою очередь способствует уменьшению .колебаний ; качества измельченного материала.

Дпя достижения цели выполняют следующие действия.

Измеряют качество помола материала, например его тонину, т.е. содержание класса 0,074 мм, с помощью анализа грансостава отобранных проб путем их рассевок. Сравнивают качество помола с заданным значением,которое предварительно определяют в зависимости от условий использования измельченного материала в последующих переделах. Определяют отклонение измеренного качества помола от задана ного, например, путем алгебраического суммирования этих сигналов на операционном усилителе. Задают отклонение качества помола от заданного, например, при помощи стандартного задатчика. Определяют разность Лежду tisмеренным и заданньтм отклонениями.

например, также путем алгебраического суммирования двух сигналов на операционном усилителе. Измеряют производительность мельниць по готовому классу, например, при помощи индукционного расходомера. Задают предварительно установленную величину производительности по готовому классу, например с помощью другого задатчи- ка, определяют разность между измеренной и заданной величинами производительности по готовому классу,например, путем алгебраического суммирования этих сигналов на другом операционном усилителе. Если производительность мельницы по готовому классу оказывается ниже заданной, дискретно увеличивают расход материала в мельницу, изменяя скорость питателя,причем величину шага изменения расхода устанавливают в прямо пропорциональной зависимости от величины разности между измеренной и заданной

10

15

20

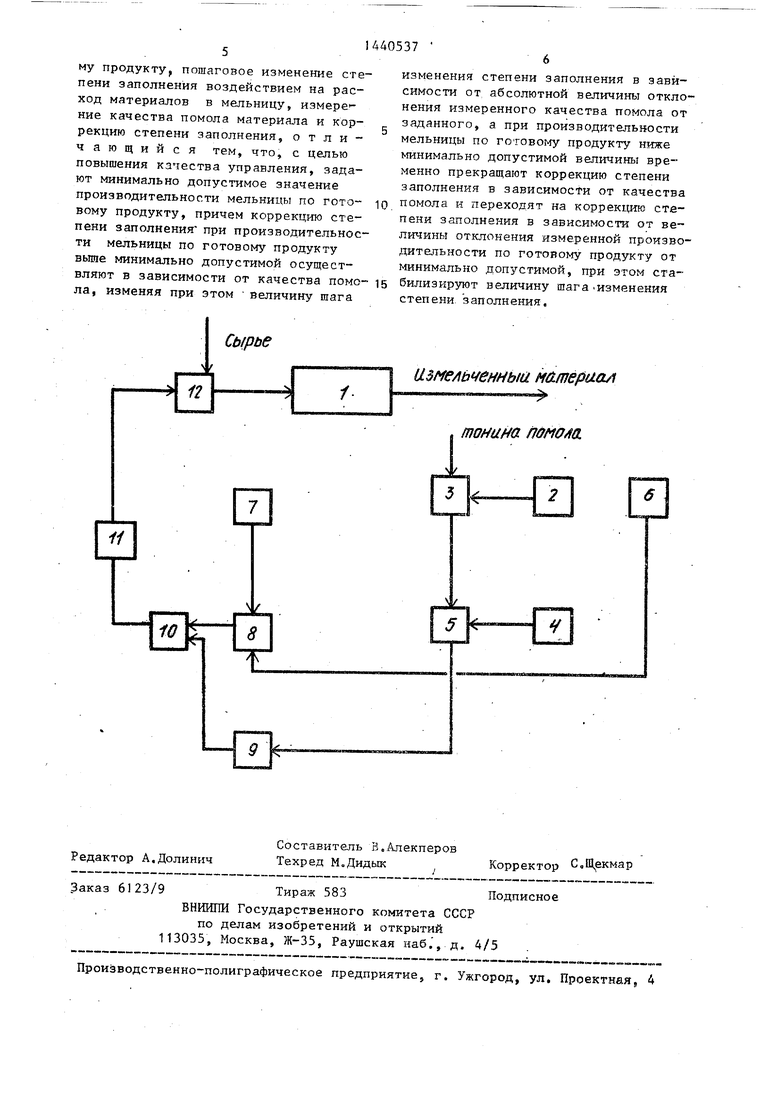

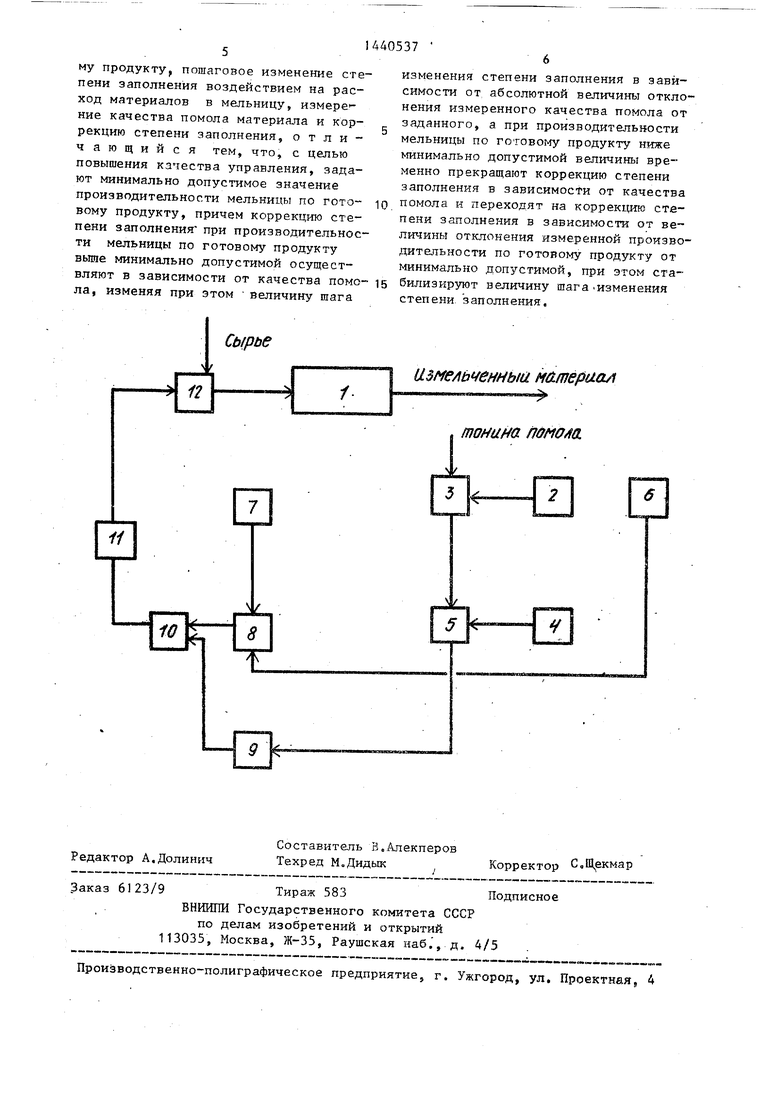

дают величину отклонения фактического качества помола от заданного с помощью задатчика А типа ЗД-50. Обычно величину отклонения устанавливают в пределах 1.%, Определяют разность между заданным и фактическим отклонением по качеству путем алгебраического суммирования выходного сигнала блока 3 и сигнала задатчика 4 с помощью второго блока 5 суммирования. Постоянно измеряют производительность мельницы по готовому классу датчиков 6 индукционного типа. Задают требуемую по условиям технологии производи- тельность по готовому классу задатчи- ком 7 типа ЗД-50, Определяют разность между фактической и заданной произ- ; водительностью по готовому классу путем алгебраического суммирования сигналов датчика 6 и задатчика 7 на третьем блоке 8 сравнения. Приводят ; в соответствие выходные сигналы бло-; ков 8 и 5 установкой коэффициента

Если производительность мельницы по готовому классу оказывается ниже заданной, ведут регулирование по величине сигнала с выхода блока 8, ,

35

40

производительностью по готовому клас- 25 масштабирования масштабного блока 9, су, В этом случае для выработки дискретного (импульсного) сигнала,пропорционально г о величине указанной разности, применяют стандартный регулятор, выход которого связан с входом зо по величине отклонения производитель- системы управления приводом питателя.. Если производительность мельницы по

. готовому продукту выще заданной, пере ходят на регулирование степени заполнения по качеству готового прсСцукта, при, этом величину шага изменения расхода материала в мельницу устанавливают в зависимости от абсолютной величины разности между измеренным и допустимым значениями качества помола, например, подавая сигнал . этой разности с выхода операционного усилителя на вход регулятора скорос- ;ти питания.

На чертеже представлена блок-схема устройства, реализуницего данный способ,

; За мельницей 1 периодически отби- ;рают пробы материала и определяют качество помола, т.е, грансостав проб, путем их рассевок на ситах,

Предварительно задают тонину помола .задатчиков 2 типа ЗД-50, Обычно заданная тонина помола находится в пределах 85-95% класса минус 0,074 мм, .Опред еляют величину разности между измеренным и заданным качеством помо- ла, алгебраически суммируя эти сиг- налы на первом блоке 3 сравнения, За45

50

55

ности по готовому классу, для чего пропускают сигнал с выхода блока 8 через компаратор 10 на операционном усилителе на вход регулятора 11 шагового типа, с помощью которого диск ретно увеличивают расход материала в мельницу, увеличивая скорость тарельчатого питателя 12, Если производительность мельницы по готовому продукту выше заданной, с помощью компаратора 10 пропускают на вход регулятора 11 сигнал с выхода блока 8, пропорциональный разности между измеряемым и заданным .значениями качества помола (например, тонины) или производительности мельницы по готовому классу.

Использование способа управления процессом измельчения обеспечит увеличение производительности измель- чительного оборудования в среднем на 3-4%, уменьшение износа мелющих тел и футеровки, увеличение межремонтных сроков измельчительного оборудования. Формула изобретения

Способ управления процессом измельчения, включающий измерение производительности мельницы по готово0

5

дают величину отклонения фактического качества помола от заданного с помощью задатчика А типа ЗД-50. Обычно величину отклонения устанавливают в пределах 1.%, Определяют разность между заданным и фактическим отклонением по качеству путем алгебраического суммирования выходного сигнала блока 3 и сигнала задатчика 4 с помощью второго блока 5 суммирования. Постоянно измеряют производительность мельницы по готовому классу датчиков 6 индукционного типа. Задают требуемую по условиям технологии производи- тельность по готовому классу задатчи- ком 7 типа ЗД-50, Определяют разность между фактической и заданной произ- ; водительностью по готовому классу путем алгебраического суммирования сигналов датчика 6 и задатчика 7 на третьем блоке 8 сравнения. Приводят ; в соответствие выходные сигналы бло-; ков 8 и 5 установкой коэффициента

Если производительность мельницы по готовому классу оказывается ниже заданной, ведут регулирование по величине сигнала с выхода блока 8, ,

масштабирования масштабного блока 9, по величине отклонения производитель-

масштабирования масштабного блока 9, по величине отклонения производитель-

ности по готовому классу, для чего пропускают сигнал с выхода блока 8 через компаратор 10 на операционном усилителе на вход регулятора 11 шагового типа, с помощью которого диск ретно увеличивают расход материала в мельницу, увеличивая скорость тарельчатого питателя 12, Если производительность мельницы по готовому продукту выше заданной, с помощью компаратора 10 пропускают на вход регулятора 11 сигнал с выхода блока 8, пропорциональный разности между измеряемым и заданным .значениями качества помола (например, тонины) или производительности мельницы по готовому классу.

Использование способа управления процессом измельчения обеспечит увеличение производительности измель- ительного оборудования в среднем на 3-4%, уменьшение износа мелющих тел и футеровки, увеличение межремонтных сроков измельчительного обоудования. ормула изобретения

Способ управления процессом изельчения, включающий измерение прозводительности мельницы по готовому продукту пошаговое изменегше степени заполнения воздействием на расход материалов в мельницу, измере - ние качества помола материала и коррекцию степени заполнения, отличающийся тем, что, с целью повышения качества управления, задают минимально допустимое значение производительности мельницы по готовому продукту, причем коррекцию степени заполнения при производительности мельницы по готовому продукту вьте минимально допустимой осуществляют в зависимости от качества помола, изменяя при этом величину шага

изменения степени заполнения в зависимости от абсолютной величины отклонения измеренного качества помола от заданного, а при производительности мельницы по готовому продукту ниже минимально допустимой величины временно прекращают коррекцию степени заполнения в зависимости от качества

помола и переходят на коррекгцпо степени заполнения в зависимости от величины отклонения измеренной производительности по готовому продукту от минимально допустимой, при этом стабилизируют величину шага изменения степени заполнения.

1

тонииа помола.

f

| Способ управления шаровой мельницей одно-СТАдийНОгО пОМОлА | 1979 |

|

SU829172A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-11-30—Публикация

1986-07-23—Подача