а

05

о

го

Изобретение относится к автоматизации производственных процессов и может найти применение как в роботизированных технологических комплексах, так и в гибких производственных системах, имеющих в своем составе промышленные роботы с жесткой программой, и является усовершенствованием основного изобретения по авт. св. № 1161335.

Цель изобретения - расширение технологических возможностей за счет полуавтоматической регулировки лотка в зависимости от диаметра деталей.

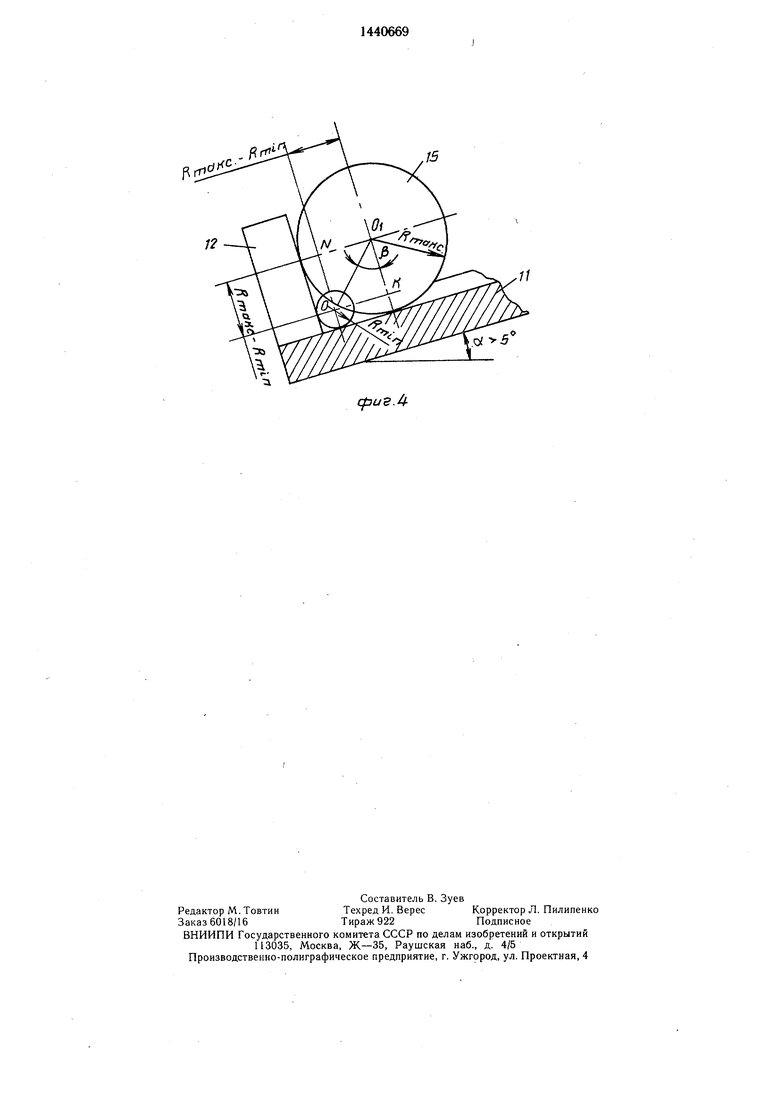

На фиг. 1 изображено загрузочное устройство с лотком в рабочей позиции, общий вид; на фиг. 2 - узел 1 на фиг. 1 (при загрузке лотка деталями минимального диаметра); на фиг. 3 - узел I на фиг. 1 (при загрузке лотка деталями максимального диаметра); на фиг. 4 - определение угла скоса р упора в зоне выгрузки.

Загрузочное устройство включает неподвижное основание 1, на вертикальной оси которого свободно посажен барабанный магазин 2 с возможностью кругового вращения.

По периметру барабанного магазина 2, имеющего механизм поворота и фиксации 3, на кронштейнах 4 подвещены вертикальные лотки 5. На плите основания 1 закреплен питатель 6 для подачи лотков 5 в зону выгрузки, где находится стойка 7 с упором 8, который служит для открытия защелок 9 подпружиненных крышек 10 лотков 5, а также фиксации лотков в рабочей позиции.

Регулировка лотков в зависимости от длины деталей производится перемещением боковых стенок (направляющих) 11 лотка.

Для удержания деталей в нижней части лотков расположены упоры 12 с возмол - ностью перемещения вдоль направляющих 11 лотков. Установка упора 12 в зависимости от диаметра загружаемых деталей производится по безразмерной шкале 13, закрепленной на направляющей лотка.

В силу конструктивных особенностей (высота направляющих и др.) лотки могут загружаться деталями только определенного диапазона диаметров, поэтому начальная метка на шкале соответствует минимальному диаметру загружаемых деталей, а конечная - максимальному диаметру. Диапазон шкалы имеет равномерную разбивку, причем каждая метка на шкале отвечает определенной величине диаметра детали.

Для обеспечения перемещения деталей лоток, загруженный деталями минимального диаметра, в рабочей позиции должен иметь угол наклона а к горизонту не менее 5°.

5

Для обеспечения работы роботов с жесткой программой скос 14 на упоре 8 в зоне выгрузки выполнен под углом по отношению к лотку, находящемуся в рабочей позиции с деталями минимального диаметра.

Из фиг. 4 видно, что ось детали с радиусом RuaKc займет положение в точке О, если ее переместить перпендикулярно к лотку по прямой 0 К на величину Ri««c-RHBH и парал0 лельно лотку по прямой 0|N на ту же величину. В результате этих перемещений ось детали будет двигаться по прямой OiO, расположенной под углом по отношению к лотку, находящемуся в рабочей позиции с

5 деталями минимального размера (так как треугольник OjO К равнобедренный).

Регулировка лотков в зависимости от диаметра загружаемых деталей осуществляется в следующей последовательности. Упор 12 передвигается по направляю0 щей 11 лотка 5 и устанавливается на метке шкалы 13, соответствующей диаметру загруз- жаемой детали, например деталь радиуса R, и тем самым ось детали перемещается параллельно лотку на величину R-Rjuiiji, Лотки загружаются деталями 15 и навешиваются на кронштейны 4. Питатель 6 подает лоток с деталями нужного диаметра в зону выгрузки. При подъеме до определенной высоты упор 8 на стойке 7 давит на заш.елку 9, открывая подпружиненную крыщQ ку 10 лотка и обеспечивая доступ схвата робота к деталям. При дальнейшем подъеме лотка его упор i2 взаимодействует со скосом 14 упора 8 в точке, соответствующей перемещению оси детали перпендикулярно лотку на величину R-R/uw- Подъем лотка

5 прекращается и он удерживается в этом положении давлением воздуха в питателе 6. Такнм образом, наличие скоса 14 на упоре 8 в зоне выгрузки позволяет одним перемещением упоров 12 на лотках сохранять постоянство положения осей деталей

относительно схвата робота.

Формула изобретения

Загрузочное устройство по авт. св.

5 № 1161335, отличающееся тем, что, с целью расширения технологических возможностей, упор, закрепленный на основании в зоне выгрузки, выполнен со скосом, а лоток снабжен дополнительным упором, установленным в нижней его части с возмож0 ностью регулировки своего положения вдоль лотка в пределах дополнительно введенной безразмерной шкалы и сопряжения со скосом упора, закрепленного на основании.

/ 3 У

и/1 1{1

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1986 |

|

SU1346394A2 |

| Загрузочное устройство | 1986 |

|

SU1351741A2 |

| Загрузочное устройство | 1985 |

|

SU1266709A2 |

| Магазин-накопитель | 1987 |

|

SU1450964A1 |

| Магазин деталей | 1986 |

|

SU1388263A1 |

| Магазин круглых заготовок | 1983 |

|

SU1129058A1 |

| Автоматизированный технологический комплекс | 1987 |

|

SU1509225A1 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Робототехнологический комплекс | 1985 |

|

SU1271742A1 |

| Робототехнологический комплекс | 1988 |

|

SU1616802A1 |

Изобретение относится к автоматизации производственных процессов и может найти применение в роботизированных технологических комплексах, имеющих в своем составе роботы с жесткой программой. Целью изобретения является расширение технологических возмох ностей за счет полуавтоматической регулировки лотка в зависимости от диаметра деталей. Для этого в устройстве упор в зоне выгрузки 8 выполнен со скосом 14. А лоток 5 снабжен дополнительным упором 12, установленным в нижней его части с зозг-южностью регулировки своего положения вдоль лотка в пределах безразмерной шкалы 13, разметка которой соответствует диаметру заготовок, загруженных в лоток 5. При выдаче заготовок минимального диаметра дополнительный упор 12 находится в крайнем верхнем положении, а при выдаче заготовок максимального диаметра - в крайнем нижнем. При подъеме лотка 5 в зоне разгрузки его перемещение будет происходить до тех пор, пока упор 12 не войдет в контакт со скосом 14, который выполнен под углом 45° к дну лотка при условии размещения дополнительного упора 12 в крайнем верхнем положении. Введение дополнительного регулиру- емого упора 12 и выполнение упора 8 со ско- g сом 14 позволяет сохранить постоянство положения осей деталей в зоне нагрузки относительно схвата робота независимо от диаметра деталей. 4 ил.

. /

4-И

Фие. 5

15

(

| Авторское свидетельство СССР № 1161335 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-07—Подача