25 20 6 П J3 f h /О гЬ 55

- - / / / 75

(Л

с:

сд

со

1C

ю

ел

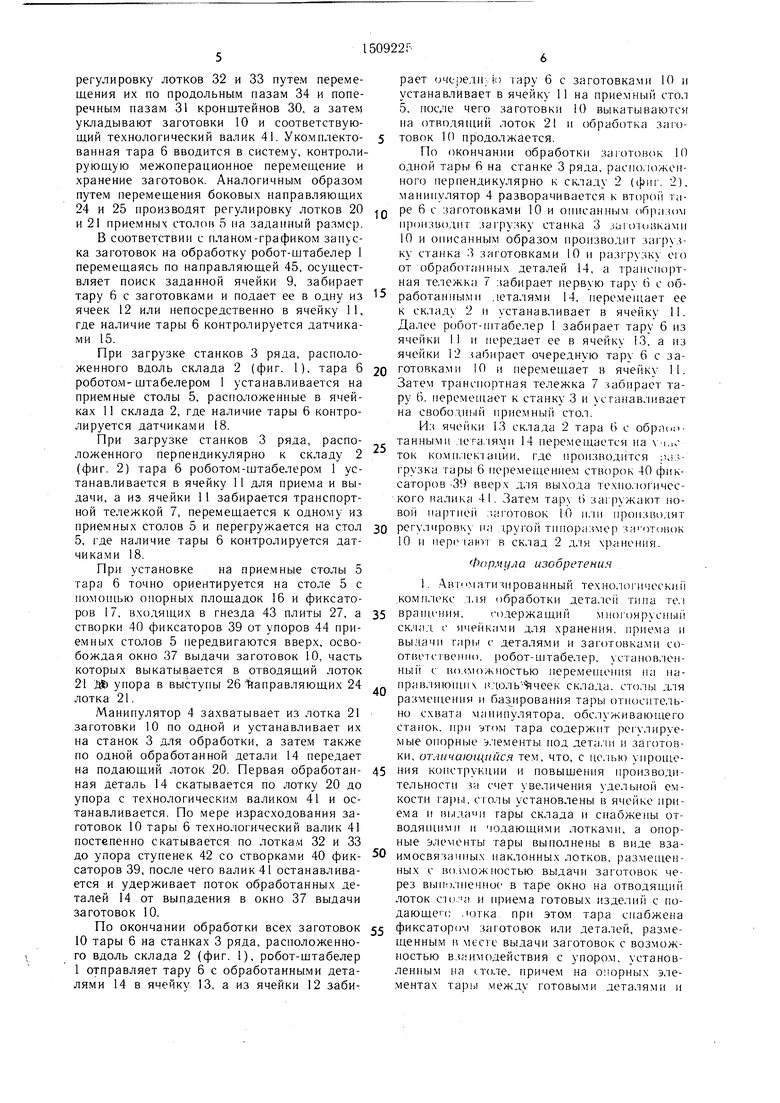

Изобретение относится к машиностроению и может быть использовано для автоматизации технологических процессов механической обработки деталей типа тел вращения, а именно к автоматизированным технологическим комплексам (гибким производственным системам).

Целью изобретения являемся повышение производительности, упрощение конструкции и расширение технологических возможностей комплекса путем многократного увеличения удельной емкости тары и обеспечения обслуживания ряда станков, расположенных как вдоль склада, так и перпендикулярно к складу.

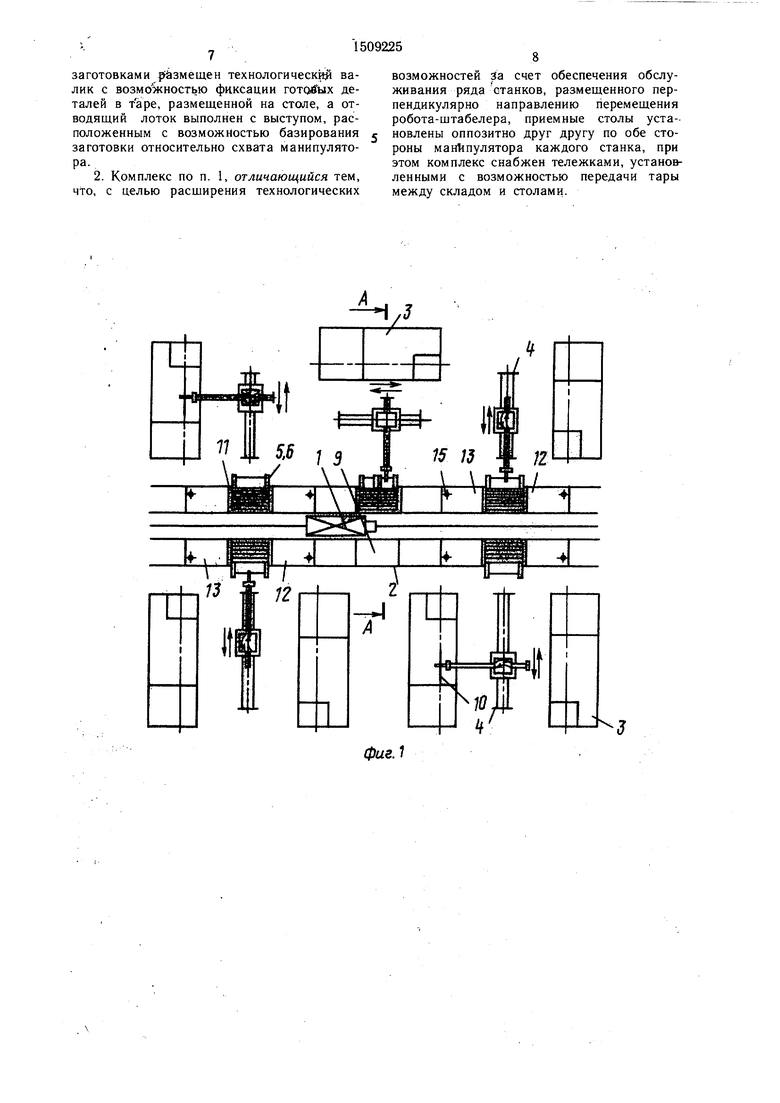

Приемные столы 5 установлены в ячейках 11 склада 2 для ряда станков 3, расположенных вдоль склада 2 (фиг. 1) или попарно и оп- позитно друг другу по обе стороны манипу- с лятора 4 каждого станка 3 ряда станков, расположенно го перпендикулярно к складу 2 (фиг, 2Ь

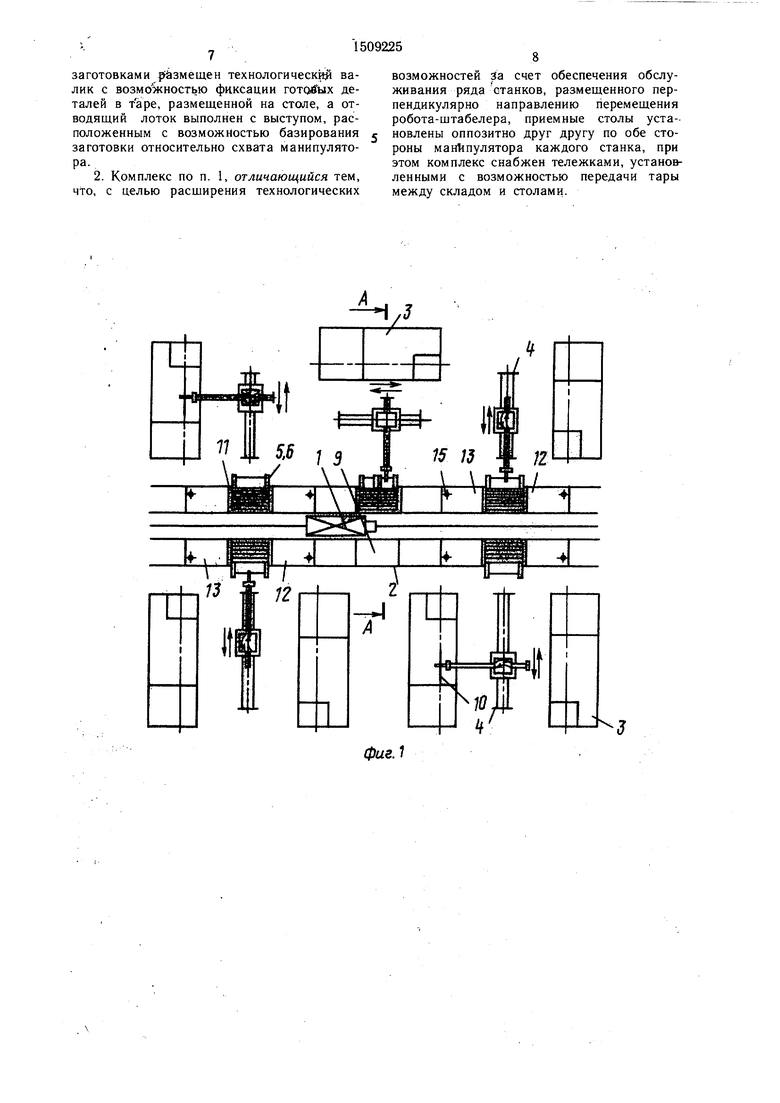

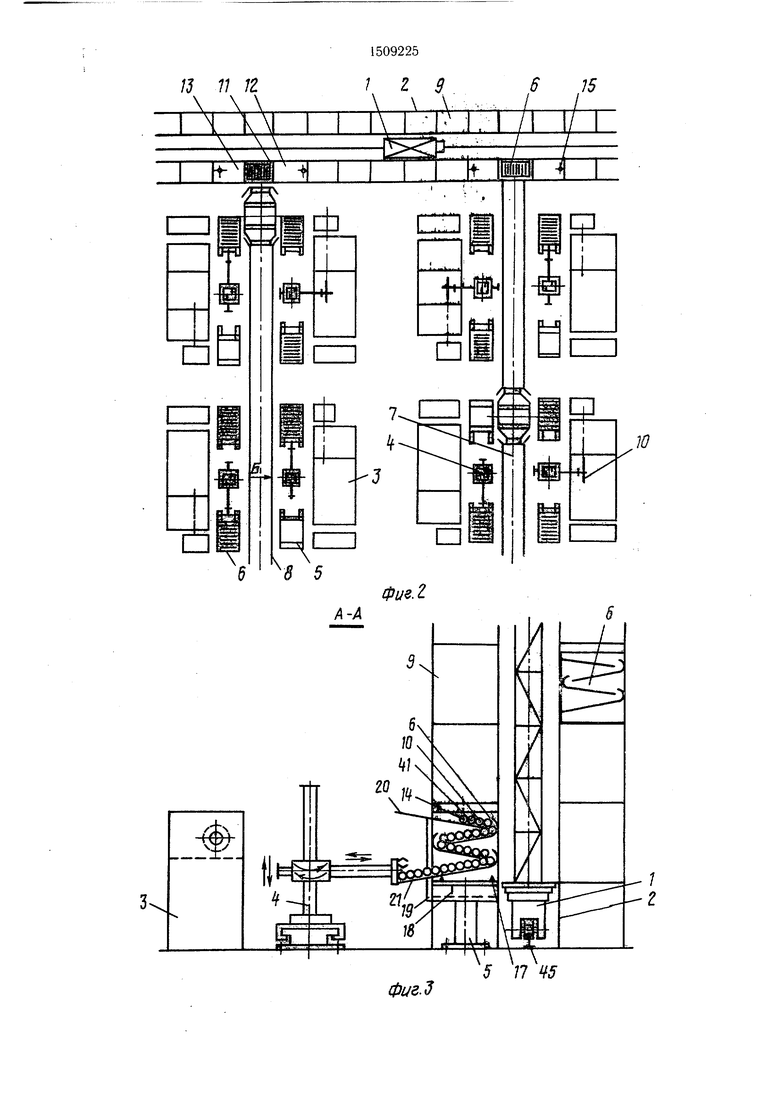

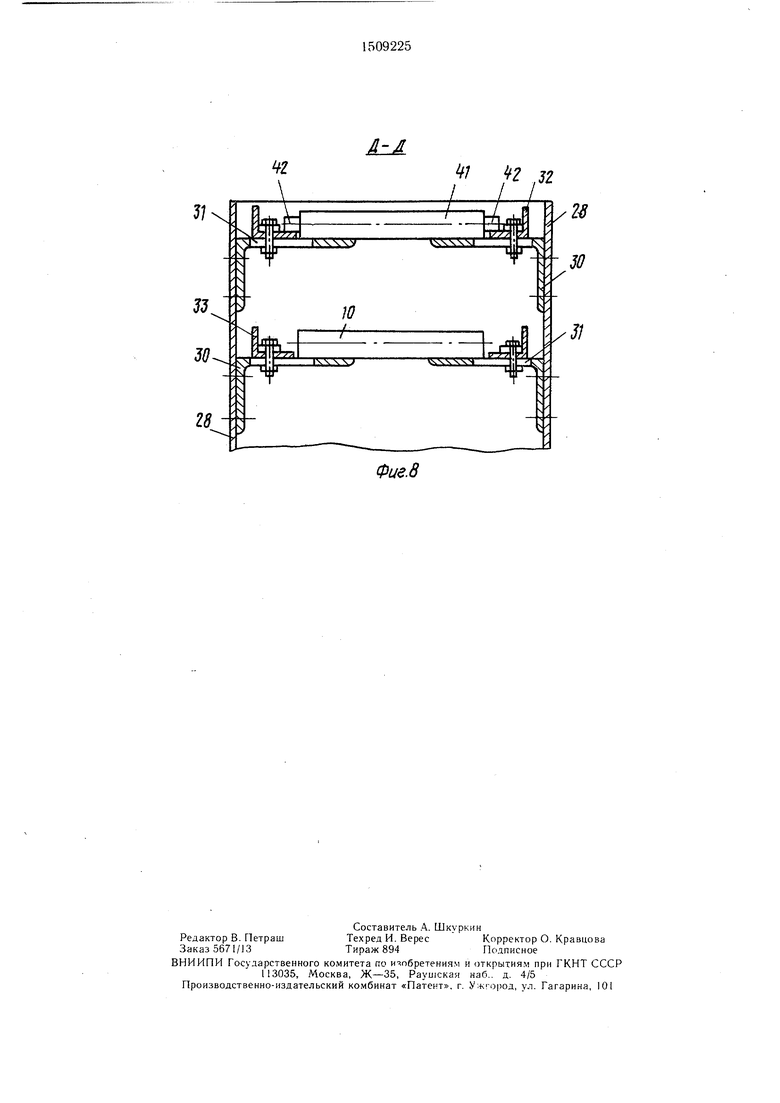

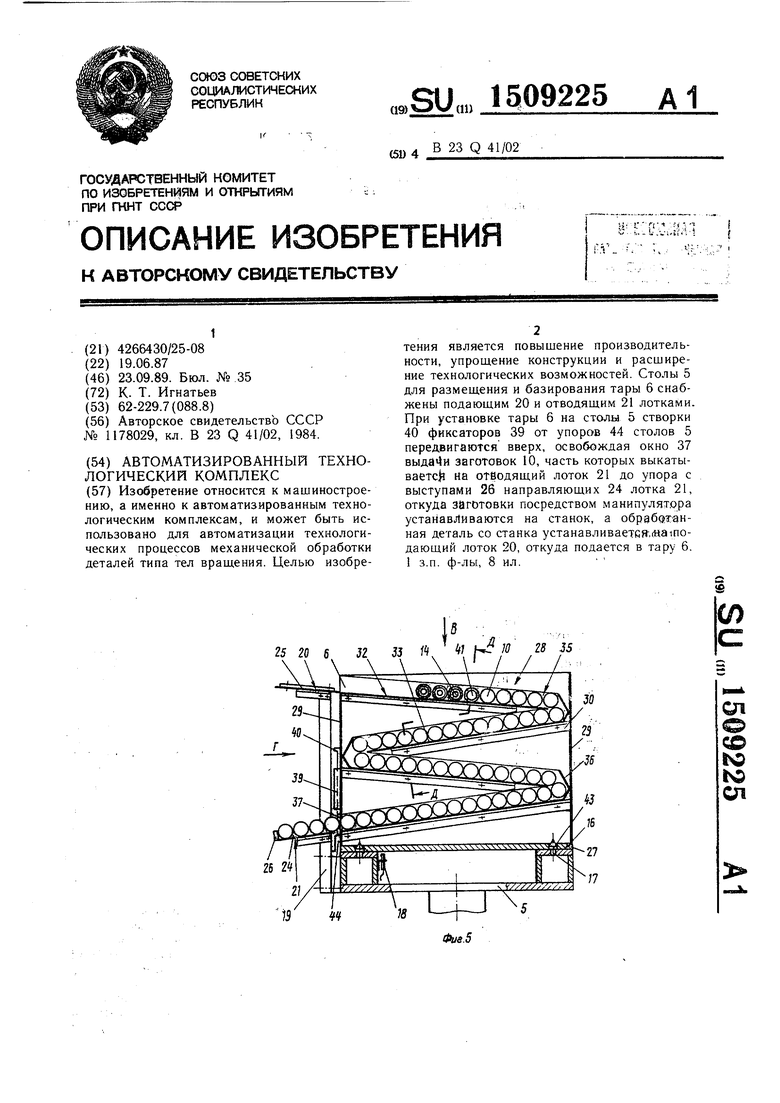

Тара 6 выполнена в виде кассеты, состЬя- шей из опорной плиты 27, боковых 28 и торцовых 29 стенок. На боковых стенках 28 с внутренней стороны закреплены зигзагообразно расположенные кронштейны 30, имеющие поперечные пазы 31. На кронштейнах 30 установлены опорные элементы в виде направляющих лотков 32 и 33, имеющие про10

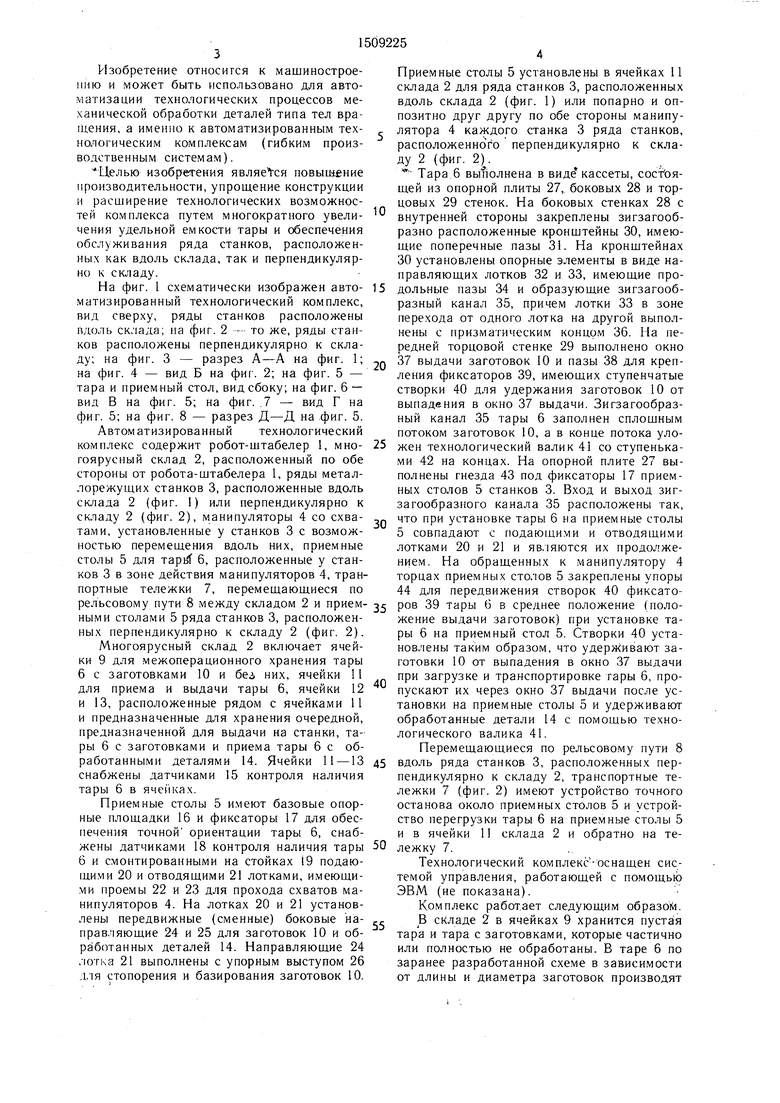

На фиг. 1 схематически изображен авто- 15 дольные пазы 34 и образующие зигзагооб- матизированный технологический комплекс,разный канал 35, причем лотки 33 в зоне

ряды

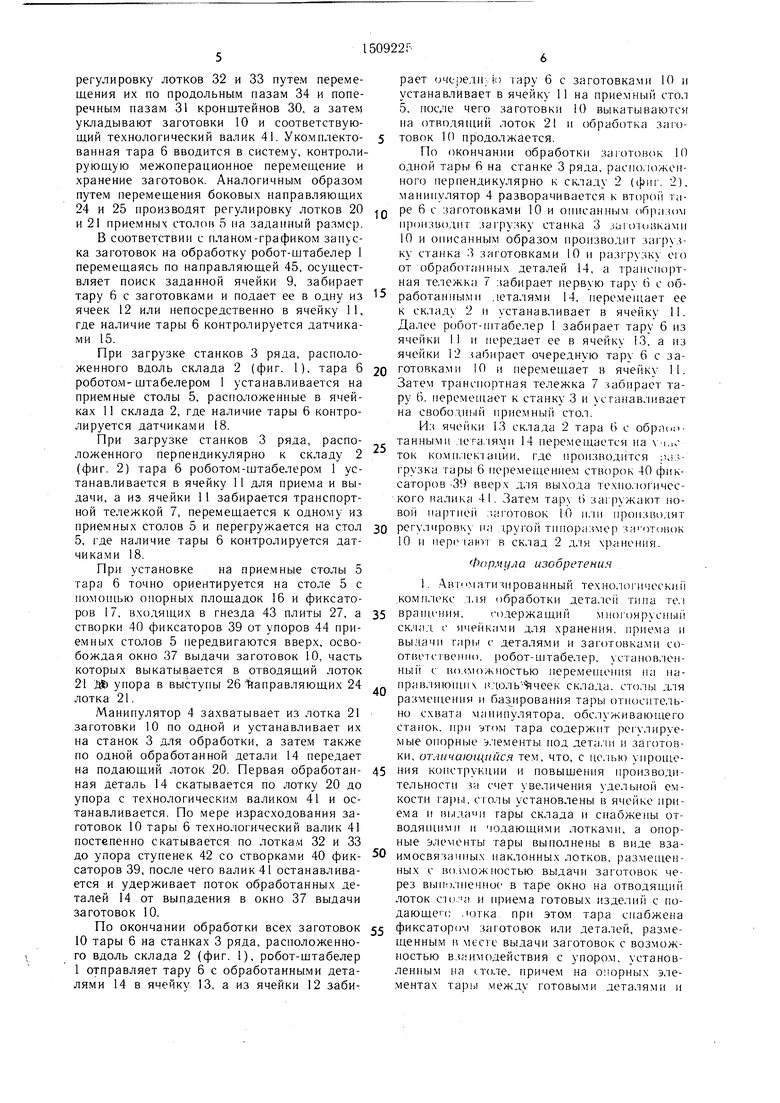

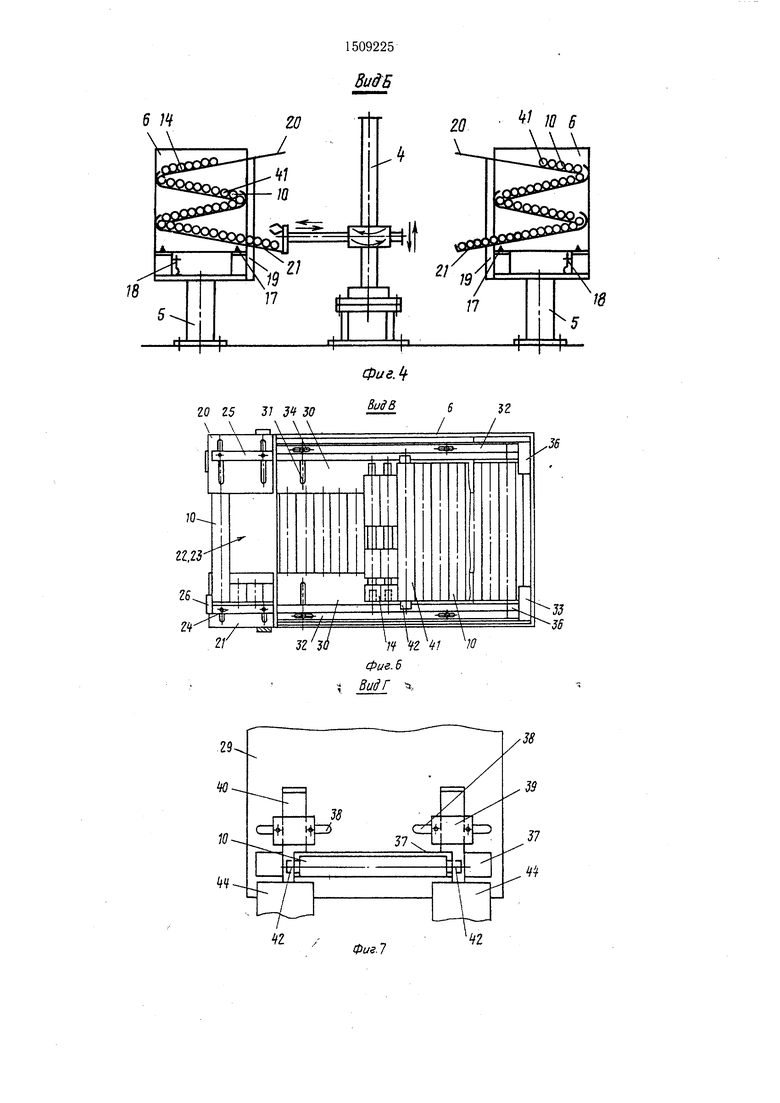

вид сверху, ряды станков расположены вдоль склада; на фиг. 2 - то же, ряды станков расположены перпендикулярно к складу; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - тара и приемный стол, вид сбоку; на фиг. 6 - вид В на фиг. 5; на фиг. .7 - вид Г на фиг. 5; на фиг. 8 - разрез Д-Д на фиг. 5. Автоматизированный технологический

20

перехода от одного лотка на другой выполнены с призматическим концом 36. На передней торцовой стенке 29 выполнено окно 37 выдачи заготовок 10 и пазы 38 для крепления фиксаторов 39, имеющих ступенчатые створки 40 для удержания заготовок 10 от выпадения в окно 37 выдачи. Зигзагообразный канал 35 тары 6 заполнен сплощным потоком заготовок 10, а в конце потока улокомнлекс содержит робот-штабелер 1, мно- 25 жен технологический валик 41 со ступенька- гоярусный склад 2, расположенный по обе ми 42 на концах. На опорной плите 27 вы- стороны от робота-щтабелера 1, ряды металлорежущих станков 3, расположенные вдоль

склада 2 (фиг. 1) или перпендикулярно к

лотками 20 и 21 и являются их продолжением. На обращенных к манипулятору 4 торцах приемных столов 5 закреплены упоры 44 для передвижения створок 40 фиксатополнены гнезда 43 под фиксаторы 17 приемных столов 5 станков 3. Вход и выход зигзагообразного канала 35 расположены так, складу 2 (фиг. 2), манипуляторы 4 со схва- что при установке тары 6 на приемные столы там и, установленные у станков 3 с возмож- 5 совпадают с подающими и отводящими ностью перемещения вдоль них, приемные столы 5 для тарйГ 6, расположенные у станков 3 в зоне действия манипуляторов 4, тран- портные тележки 7, перемещающиеся по

рельсовому пути 8 между складом 2 и прием- - ров 39 тары 6 в среднее положение (поло- ными столами 5 ряда станков 3, расположен-жение выдачи заготовок) при установке тары 6 на приемный стол 5. Створки 40 установлены таким образом, что удерживают заготовки 10 от выпадения в окно 37 выдачи при загрузке и транспортировке тары 6, пропускают их через окно 37 выдачи после установки на приемные столы 5 и удерживают обработанные детали 14 с помощью технологического валика 41.

Перемещающиеся по рельсовому пути 8 работанными деталями 14. Ячейки 11 -13 дЗ вдоль ряда станков 3, расположенных пер- снабжены датчиками 15 контроля наличия пендикулярно к складу 2, транспортные те- тары 6 в ячейках.

Приемные столы 5 имеют базовые опорные площадки 16 и фиксаторы 17 для обеспечения точной ориентации тары 6, снабжены датчиками 18 контроля наличия тары 50 лежку 7. 6 и смонтированными на стойках (9 подаю-Технологический комплекс -оснащен сисных перпендикулярно к складу 2 (фиг. 2). Многоярусный склад 2 включает ячейки 9 для .межоперационного хранения тары 6 с заготовками 10 и бег них, ячейки 1 для приема и выдачи тары 6, ячейки 12 и 13, расположенные рядом с ячейками 11 и предназначенные для хранения очередной, предназначенной для выдачи на станки, тары 6 с заготовками и приема тары 6 с об40

лежки 7 (фиг. 2) имеют устройство точного останова около приемных столов 5 и устройство перегрузки тары 6 на приемные столы 5 и в ячейки 11 склада 2 и обратно на тещими 20 и отводящими 21 лотками, имеющими проемы 22 и 23 для прохода схватов манипуляторов 4. На лотках 20 и 21 установлены передвижные (сменные) боковые на- j., прав.чяющие 24 и 25 для заготовок 10 и обработанных деталей 14. Направляющие 24 лотка 21 выполнены с упорным выступом 26 для стопорения и базирования заготовок 10.

темой управления, работающей с помощью ЭВМ (не показана).

Комплекс работает следующим образоК.

В складе 2 в ячейках 9 хранится пустая тара и тара с заготовками, которые частично или полностью не обработаны. В таре 6 по заранее разработанной схе.ме в зависи.мости от длины и диаметра заготовок производят

Приемные столы 5 установлены в ячейках 11 склада 2 для ряда станков 3, расположенных вдоль склада 2 (фиг. 1) или попарно и оп- позитно друг другу по обе стороны манипу- лятора 4 каждого станка 3 ряда станков, расположенно го перпендикулярно к складу 2 (фиг, 2Ь

Тара 6 выполнена в виде кассеты, состЬя- шей из опорной плиты 27, боковых 28 и торцовых 29 стенок. На боковых стенках 28 с внутренней стороны закреплены зигзагообразно расположенные кронштейны 30, имеющие поперечные пазы 31. На кронштейнах 30 установлены опорные элементы в виде направляющих лотков 32 и 33, имеющие про

дольные пазы 34 и образующие зигзагооб- разный канал 35, причем лотки 33 в зоне

перехода от одного лотка на другой выполнены с призматическим концом 36. На передней торцовой стенке 29 выполнено окно 37 выдачи заготовок 10 и пазы 38 для крепления фиксаторов 39, имеющих ступенчатые створки 40 для удержания заготовок 10 от выпадения в окно 37 выдачи. Зигзагообразный канал 35 тары 6 заполнен сплощным потоком заготовок 10, а в конце потока уложен технологический валик 41 со ступенька- ми 42 на концах. На опорной плите 27 вы-

лотками 20 и 21 и являются их продолжением. На обращенных к манипулятору 4 торцах приемных столов 5 закреплены упоры 44 для передвижения створок 40 фиксатополнены гнезда 43 под фиксаторы 17 приемных столов 5 станков 3. Вход и выход зигзагообразного канала 35 расположены так, что при установке тары 6 на приемные столы 5 совпадают с подающими и отводящими

ров 39 тары 6 в среднее положение (поло- жение выдачи заготовок) при установке таПеремещающиеся по рельсовому пути 8 вдоль ряда станков 3, расположенных пер- пендикулярно к складу 2, транспортные те-

лежку 7. Технологический комплекс -оснащен сислежки 7 (фиг. 2) имеют устройство точного останова около приемных столов 5 и устройство перегрузки тары 6 на приемные столы 5 и в ячейки 11 склада 2 и обратно на тетемой управления, работающей с помощью ЭВМ (не показана).

Комплекс работает следующим образоК.

В складе 2 в ячейках 9 хранится пустая тара и тара с заготовками, которые частично или полностью не обработаны. В таре 6 по заранее разработанной схе.ме в зависи.мости от длины и диаметра заготовок производят

регулировку лотков 32 и 33 путем перемещения их по продольным пазам 34 и поперечным пазам 31 кронштейнов 30, а затем укладывают заготовки 10 и соответствующий технологический валик 41. Укомплектованная тара б вводится в систему, контролирующую межоперационное перемещение и хранение заготовок. Аналогичным образом путем перемещения боковых направляющих 24 и 25 производят регулировку лотков 20 и 21 приемных столон 5 на заданный размер.

В соответствии с планом-графиком запуска заготовок на обработку робот-щтабелер 1 перемещаясь по направляющей 45, осуществляет поиск заданной ячейки 9, забирает тару 6 с заготовками и подает ее в одну из ячеек 12 или непосредственно в ячейку 11, где наличие тары 6 контролируется датчиками 15.

При загрузке станков 3 ряда, расположенного вдоль склада 2 (фиг. 1), тара 6 роботом-щтабелером 1 устанавливается на приемные столы 5, расположенные в ячейках 11 склада 2, где наличие тары 6 контролируется датчиками 18.

При загрузке станков 3 ряда, расположенного перпендикулярно к складу 2 (фиг. 2) тара 6 роботом-щтабелером 1 устанавливается в ячейку 11 для приема и выдачи, а из ячейки 11 забирается транспортной тележкой 7, перемещается к одному из приемных столов 5 и перегружается на стол 5, где наличие тары б контролируется датчиками 18.

При установке на приемные столы 5 тара б точно ориентируется на столе 5 с помощью опорных площадок 16 и фиксаторов 17, входяпхих в гнезда 43 плиты 27, а створки 40 фиксаторов 39 от упоров 44 приемных столов 5 передвигаются вверх, освобождая окно 37 выдачи заготовок 10, часть которых выкатывается в отводящий лоток 21 Мб упора в выступы 26 Направляющих 24 лотка 21.

Манипулятор 4 захватывает из лотка 21 заготовки 10 по одной и устанавливает их на станок 3 для обработки, а затем также по одной обработанной детали 14 передает на подающий лоток 20. Первая обработанная деталь 14 скатывается по лотку 20 до упора с технологическим валиком 41 и останавливается. По мере израсходования заготовок 10 тары б технологический валик 41 постепенно скатывается по лоткам 32 и 33 до упора ступенек 42 со створками 40 фиксаторов 39, после чего валик 41 останавливается и удерживает поток обработанных деталей 14 от выпадения в окно 37 выдачи заготовок 10.

По окончании обработки всех заготовок Ю тары б на станках 3 ряда, расположенного вдоль склада 2 (фиг. 1), робот-штабелер 1 отправляет тару 6 с обработанными деталями 14 в ячейку 13, а из ячейки 12 забирает Jчoi)eдпyi) тару б с заготовками 10 и устанавливает в ячейку 11 на приемный стол 5, после чего заготовки 10 выкатываются па отводящий лоток 21 и обработка згпч)товок И) продолжается.

По окончании обработки заготовок 10 одной тары 6 на станке 3 ряда, расположенного перпендикулярно к складу 2 (фиг. 2), манипулятор 4 разворачивается к вторси T;IQ ре б с заготовками 10 и описанным (i6p:i:u)i производит : агру:жу станка 3 за отс) 10 и описанным образом производит загрузку станка 3 заготовками 10 и разгрузку его от обработанных деталей 14, а транспортная тележкп 7 забирает первую тару 6 с об5 работаппымп леталя.ми 14, iiepe.vieniaeT ее к складу 2 и устанавливает в ячейку 11. Далее робот-штабелер 1 забирает тару б из ячейки I 1 и передает ее в ячейку 13, а из ячейки 12 забирает очередную тару б с за0 готовками 10 и перемещает в ячейку П. Затем транспортная тележка 7 забирает тару б. перемещает к станку 3 и устанав.мивает на свободньп приемный стол.

Из ячейки 13 склада 2 тара б с обрпоп- танными .1,ега. 1ями 14 перемещается на ч,ч- ток комп.:|ек-1аиии, где производится ;us.- грузка тары б перемещением створок 40 фиксаторов -39 вверх для выхода техно.югичес- кого налика 41. Затем тару б загружают повой napTHeit заготовок 10 п. in пропзво.чят

0 регулировку па другой тшюрлзмер зя от()вок 10 и пере 1с1ип в склад 2 д, 1я хранения.

Формула изобретения

1. Авг . матизированный технолошчески .комплекс .;1ля обработки детале типа re.i

5 врапи ния, содержащий .1иогоярусп1)П1 скллд г ячейками для хранения, приема и выдачи rapi, с деталями и заготовками соответственно, робот-штабелер, установлеп- ны1 с возможностью перемещения па па- правляю1пп пдоль - чеек склада, столы для размеп1ения и баз 1рования тары относительно схвата манипулятора, обслуживающего станок, при этом тара содержит регулируемые опорные э.чементы под дета.in и заготовки, отличающийся те.м, что, с ие.1ью ynponie5 ния конструкции и повышения пропзводи- тельности зя счет увеличения удельной ем- костп тары, столы установлены в ячейке приема и выдачи тары склада и снабжены от- ВОДЯИ1ИМП и подающими лотками, а опорные элементы тары выполнены в виде вза0 имосвязаппых наклонных лотков, размещенных с возможностью выдачи заготовок через выио. шеннос в таре окно на отводящий лоток c lu., ;) и приема готовых изделий с подающего лотка прп этом тара снабжена

5 фиксатором заготовок или деталей, размещенным в месге выдачи заготовок с возможностью вз; имодействия с упором, установ- ленны.м на столе, приче.м на опорных элементах тары между готовыми деталями и

0

заготовками рйзмещен технологический валик с возможностью фиксации готойых деталей в таре, размещенной на столе, а отводящий лоток выполнен с выступом, расположенным с возможностью базирования заготовки относительно схвата манипулятора.

2. Комплекс по п. 1, отличающийся тем, что, с целью расширения технологических

возможностей За счет обеспечения обслуживания ряда станков, размещенного перпендикулярно направлению перемещения робота-штабелера, приемные столы установлены оппозитно друг другу по обе стороны ман1Ипулятора каждого станка, при этом комплекс снабжен тележками, установленными с возможностью передачи тары между складом и столами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Гибкий технологический модуль | 1986 |

|

SU1586825A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| Автоматизированная транспортно-накопительная система | 1988 |

|

SU1648732A1 |

| Пульт управления работой производственного участка и склада | 1976 |

|

SU618812A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Транспортно-накопительная система | 1984 |

|

SU1199588A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

Изобретение относится к машиностроению, а именно к автоматизированным технологическим комплексам, и может быть использовано для автоматизации технологических процессов механической обработки деталей типа тел вращения. Целью изобретения является повышение производительности, упрощение конструкции и расширение технологических возможностей. Столы 5 для размещения и базирования тары 6 снабжены подающим 20 и отводящим 21 лотками. При установке тары 6 на столы 5 створки 40 фиксаторов 39 от упоров 44 столов 5 передвигаются вверх, освобождая окно 37 выдачи заготовок 10, часть которых выкатывается на отводящий лоток 21 до упора с выступами 26 направляющих 24 лотка 21, откуда заготовки посредством манипулятора устанавливаются на станок, а обработанная деталь со станка устанавливается на подающий лоток 20, откуда подается в тару 6. 1 з.п. ф-лы, 8 ил.

/J 11 72

A-A

Фие.2

Фи.д

5 17 45

го 25 57 Л 30

.

г

/

J2

гУ

. 5 Вид Г ч

J

2

Фиг.{ВидВ

;у W

Л j

5

J( -Л J7

х.

фиг.1

42

чг

l:

LJ

Фие.в

| Автоматизированный технологический комплекс | 1984 |

|

SU1178029A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-23—Публикация

1987-06-19—Подача