(54) КОПИРОВАЛЬНАЯ ФРЕЗЕРНО-ПШИФОВАЛЬНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2049609C1 |

| Копировальная фрезерно-шлифовальная головка | 1987 |

|

SU1442335A2 |

| Токарно-копировальный станок | 1974 |

|

SU640644A3 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Устройство для наплавки | 1972 |

|

SU473578A1 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Поперечно-строгальный копировальный станок | 1978 |

|

SU753561A1 |

| Устройство для обработки кулачков | 1985 |

|

SU1296316A1 |

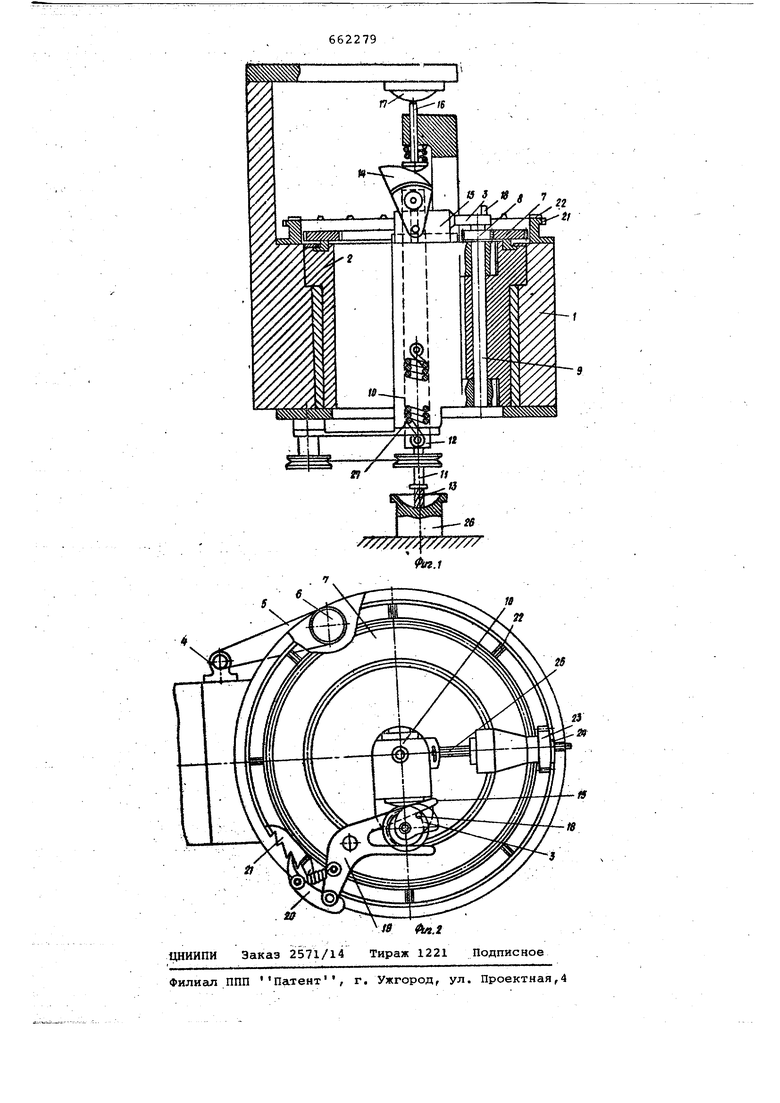

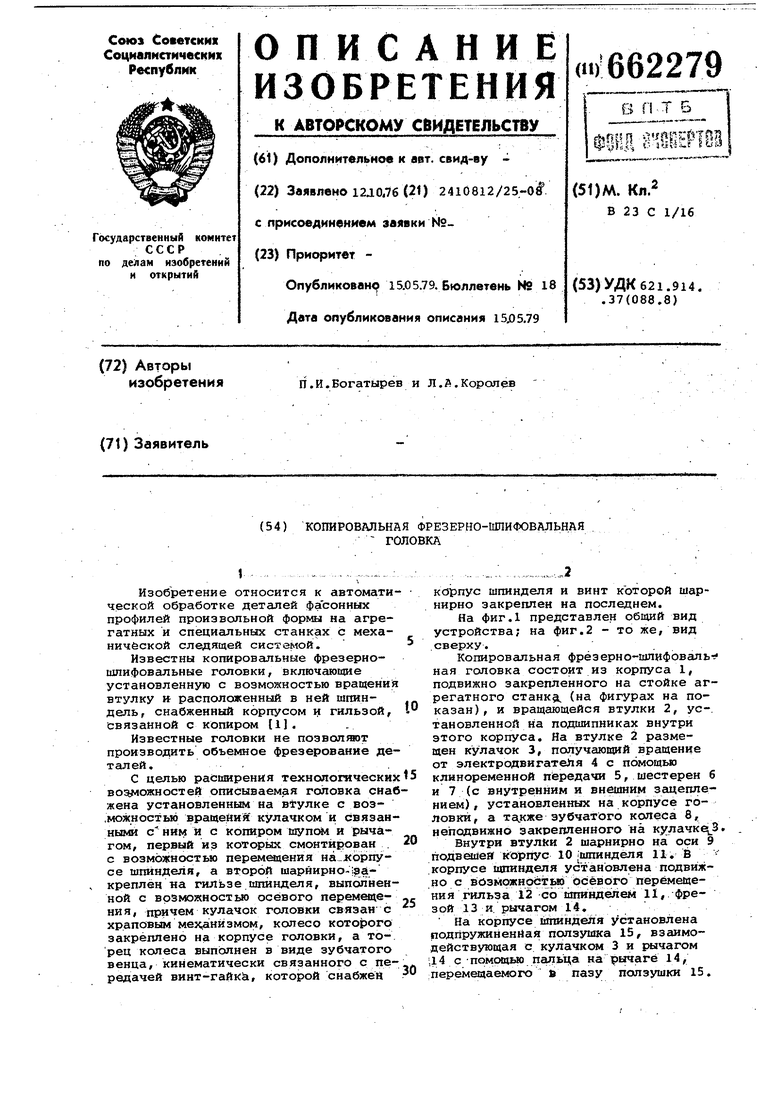

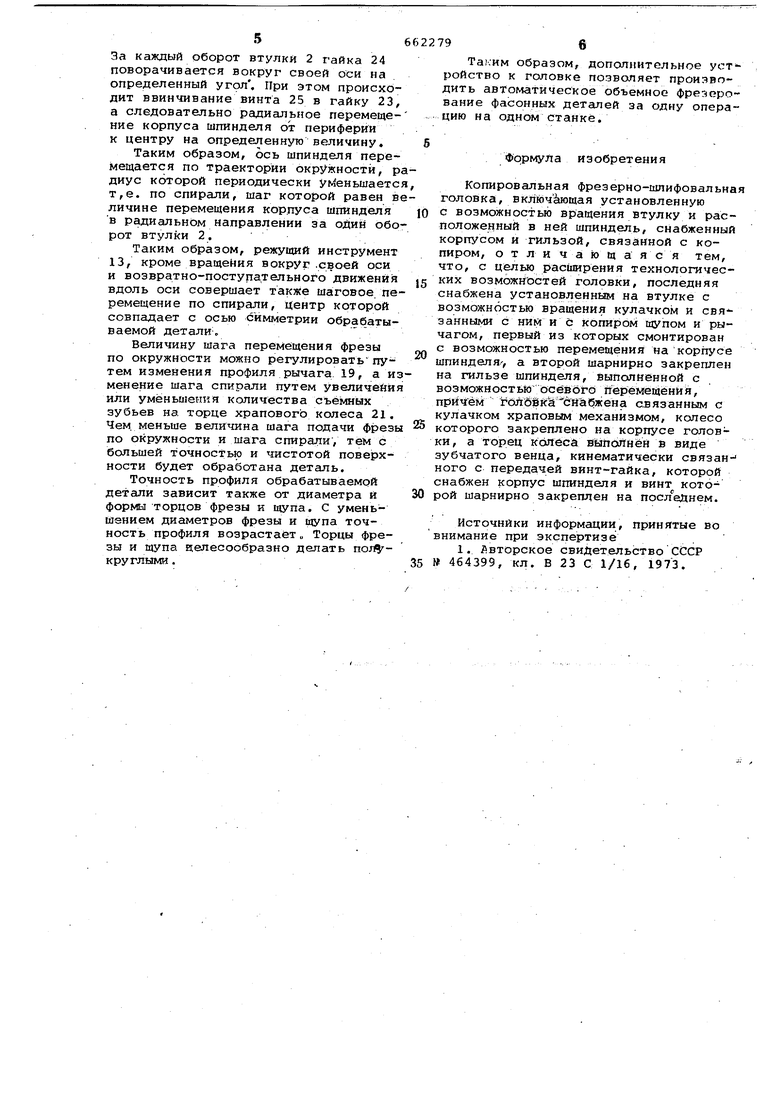

Изобретение относится к автомати ческой обработке деталей фасонных профилей произвольной формы на агрегатных и специальных станках с механической следящей системой. Известны копировальные фрезерношлифовальные головки, включающие установленную с возможностью вращения втулку н расположенный в ней шпиндель, снабженный корпусом и гильзой, связанной с копиром 1. Известные головки не позвап5гот производить объемное фрезерование де талей.. С целью расширения технологически возможностей описываемая головка сна жена установленным на втулке с воз.можностыб вращейия кулачком и связан ными сним и с копиром шупсйи и рычагом, первый из которых смонтирован . с возможностью перемицения HaJjcopnyсе шпинделя, а второй шарнирно-;аакреплён на гильзе шпинделя, выполненной с возможностью осевого перемещения, причем кулачок головки связан с храповым механизмом, колесо которого закреплено на корпусе головки, а торец колеса вып элнен в виде зубчатого венца, кинематически связанного с передачей винт-гайКс1, которой снабжен корпус шпинделя и винт которой шарнирно закреплен на последнем. На Фиг. 1 представлен общий вид устройства; на фиг.2 - то же, вид сверху. Копировальная фрёзерно-шлифовальг ная головка состоит из корпуса 1, подвижно закрепленного на стойке агрегатного станка, (на фигурах на показан), и вращающейся втулки 2, ус-, тановленной на подшипниках внутри этого корпуса. На втулке 2 размещен кулачок 3, получающий вращение от электродвигателя 4 с помощью клнноременной передачи 5, шестерен 6 и 7 (с внутренним и внешним зацеплением) , установленных на корпусе головки, а та.кже зубчатого колеса 8, неподвижно закрепленного на кулачке З. Внутри втулки 2 шарнирно на оси 9 подвешея корпус 10 шсиндёля 11. В корпусе шпинделя установлена подвижно с возможностью odeBoro перемещения гильза 12 со шпинделем 11, фрезой 13 и рычагом 14, На корпусе ьтинделя установлена подпружиненйая ползушка 15, взаимодействующая с кулачком 3 и рычагом 14 с помощью пальца на рычаге 14, перемещаемого fi пазу ползушки 15.

В верхней части корпуса шпинделя, с противоположной стороны расположения фрезы, на одной оси со шпинделем, установлен подвижно с Возможностью осевого перемещения щуп 16. Щуп 16 взаимодействует с копиром 1, закрепленным на корпусе головки/ и кулачком 3 с помощью рычага 14,taap нирно закрепленного на гильзе 12 и ползушке 15, а также с фрезой 13с помощью рычага 14, гильзы 12 и шпинделя 11.

На кулачке 3 неподвижно установлен палец 18, взаимодействующий с храповым механизмом с помощью рычага 19, шарнирно закрепленного на вращающейся втулке 2, Собачка 20 храпового механизма шарнирно закреплена на рычаге 19, а храповое колесо 21 неподвижно закреплено на корпусе головки. Торец храпового колеса выполнен в виде зубчатого венца, имеющего неполное количество зубьев 22, взаимодействующих через шестерню 23 и закрепленную на ней гайку 24 с винтом 25, Шарнирно установленным на kopinyce шпинделя. .

Объемное автоматическое фрезерование деталей с помощью данного устройства обеспечивается следующим образом.

Кулачок 3 во время работы головки непрерывно вращается против часовой стрелки, получая вращательное движение от электродвигателя 4 с помощью клиноременной передачи 5, шестерен 6,7 и 8. Профиль кулачка .3 построен таким образом, что при повороте его на определенный угол ползушка 15 перемещается влево, одновременно поворачивая по часовой стрелке рычаг 14 и поднимая шуп 16 до упора его в один из участков поверхности копирка 17. Дойдя до копира, щуп не может больше поворачиваться по часовой стрелке. Гильза шпинделя вместе с рычагом 14, шпинделем 11 и фрезой 13 начинает перемещение вниз, производя обработку детали 26 на одном из элементарных участков поверхности обрабатываемой детали, соответствующем элементарной площадное копира, к которой прижат щуп, )Максимальное расстояние между верхним торцом щупа 16 к нижним торцом фрезы 13 остается строго постоянным в процессе обработки всей детали.

При дальнейшем повороте .кулачка 3 под воздействием пружийы (на фигу. pax не показана),ползушка 15 перемещается вправо, поворачивая при этом рычаг 14 проти:й часовой стрелки. При этом гильза вместе со шпинделем поднимается до упора под воздействием пружины 27, отводя фрезу от обг рабатываемой детали на некоторое расстояние, В таком положении рекущий

инструмент 13 вместе со шпинделем находятся до тех пор пока втулка 2 вместе с корпусом шпинделя не Повернется на некоторый угол, а ось шпинделя, щупа и фрезы не переместится на один шаг по окружности и не окажется в расположении Следующей элементарной поверхности детали, подлежащей обработке.

Шаговое перемещение щупа и режущего инструмента вместе с корпусом шпинделя и втулкой осуществляется следующим образом.

После вывода фрезы 13 из зоны обработки детали палец кулачка 18 при своем вращении вместе с кулачком входит во взаимодействие о рычагом 19 храпового механизма и поворачивает его по часовой стрелке.Вследствие того, что на рычаге 19 шарнирно закреплена собачка 20, которая упрается и зуб неподвижного храпового колеса 21, а ось рычага 19 закреплена на вращающейся втулке 2, то при повороте рычага по часовой стрелке втулка вместе с Корпусом шпинделя, шпинделем и фрезой перемещается по окружности на некоторый угол (на оди шаг) против часовой стрелки.

Таким образом, за один оборот кулачка происходит один элементарный цикл объемной обработки одной элемейтарной поверхности обрабатываемой детали. Для полной автоматической объемной обработки необходимо указанные циклы повторить в определенной последовательности на всей обрабатываемой поверхности,

С этой целью конструкция головки устроена так, что элементарные циклы обработки и шаговое перемещение оси шпунделя, фрезы и щупа происходят по спиральной кривой, центр которой сов.падает с осью симметрии детали,, а наиболее удаленная точка на спирали должна соответствовать наиболее удаленной точке на копире или на обрабатываемой дет . Обработка начинается с периферии детали и заканчийается в ее центре, совмещенном с осью вращения втулки 2.

Шаговое перемещение.шпинделя по траектории спирали осуществляется следующим образом.

Вместе с втулкой 2 совершают шаговые перемещения по окружности шестерня. 23 и гайка 24, установленные в корпусе на втулке. Периодически шестерня 23 входит в зацепление с. Зубьями 22, выполненными на торце, храпового колеса 21, благодаря чему она поворачивается на определенный угрл относительно оси ее вращения. Вместе с шестерней 23 поворачивается на некоторый угол гайка 24, жестко скрепленная с ней и взаимодействующая с винтом 25 и корпусом шпинделя. 5 За каждый оборот втулки 2 гайка 24 поворачивается вокруг своей оси на определенный угол . При этом происходит ввинчивание винта 25 в гайку 23, а следовательно радиальное перемещение корпуса шпинделя от периферии к центру на определенную величину. Таким образом, ось шпинделя перемещается по траектории окру жностй, р диус которой периодически уменьшаетс т,е. по спирали, шаг которой равен в личине перемещения кор.пуса шпинделя в радиальном направлении за один обо рот втулки 2, Таким образом, режущий инструмент 13, кроме вращения вокруг .своей оси и возвратно-поступательного движения вдоль оси совершает также шаговое пе ремещение по спирали. Центр которой совпадает с осью симметрии обрас5атываемой детали-о Величину шага переме:щения фрезы по окружности можно регулироватьпутем изменения профиля рычага. 19, а и менение шага спирали путем увеличени или умёньше1-п я количества съёмных зубьев на торце храповогЬ колеса 21. Чем. меньше величина шага подачи фрезы по окружности и шага спирали, тем с большей точностью и чистотой поверхности будет обработана деталь. Точность профиля обрабатываемой детали зависит также от диаметра и форкйл торцов фрезы и щупа. С уменьшением диаметров фрезы и щупа точность профиля возрастает„ Торцы фрезы и щупа Ецелесообразно делать nosi круглыми. 79 Таким образом, допоялительное уст ройство к головке поэвапяет производить автоматическое объемное фрезерование фасонных деташей за одну операцию на одном станке. Формула изобретения Копировальная фрезерно-шлифовальная головка, включ щая установленную с возможностью вращения втулку и расположенный в ней шпиндель, снабженный корпусом и гильзой, связанной с копиром, о т л и чающаяся тем, что, с целью расширения технологических возможностей головки, последняя снабжена установленным на втулке с возможностью вращения кулачком и связанными с ним и с копиром щупом и рычагом, первый из которых смонтирован с возможностью перемещения на корпусе шпинделя-, а второй шарнирно закреплен на гильзе шпинделя, выполН1енной с возможностью осевого перемещений, прйчём голбвййснабжена связанным с кулачком храповым механизмом, колесо которого закреплено на корпусе головки, а торец Kcxrteca выпсэйнён в виде зубчатого венца, кинематически связан- ного с передачей винт-гайка, которой снабжен корпус шпинделя и винт которой шарнирно закреплен на посл еднем. Источники информации, принятые во внимание при экспертизе 1. Двторское свидетельство СССР 464399, кл. В 23 С 1/16, 1973.

Авторы

Даты

1979-05-15—Публикация

1976-10-12—Подача