Изобретение относится к машиностроению и молсет быть использовано в качестве загрузочного устройства деталей сложной формы с автоматичес- кой подачей и выгрузкой последних.

Цель изобретения - расширение функциональных возможностей за счет обеспечения возможности загрузки кантования и выгрузки деталей слож ной формы.

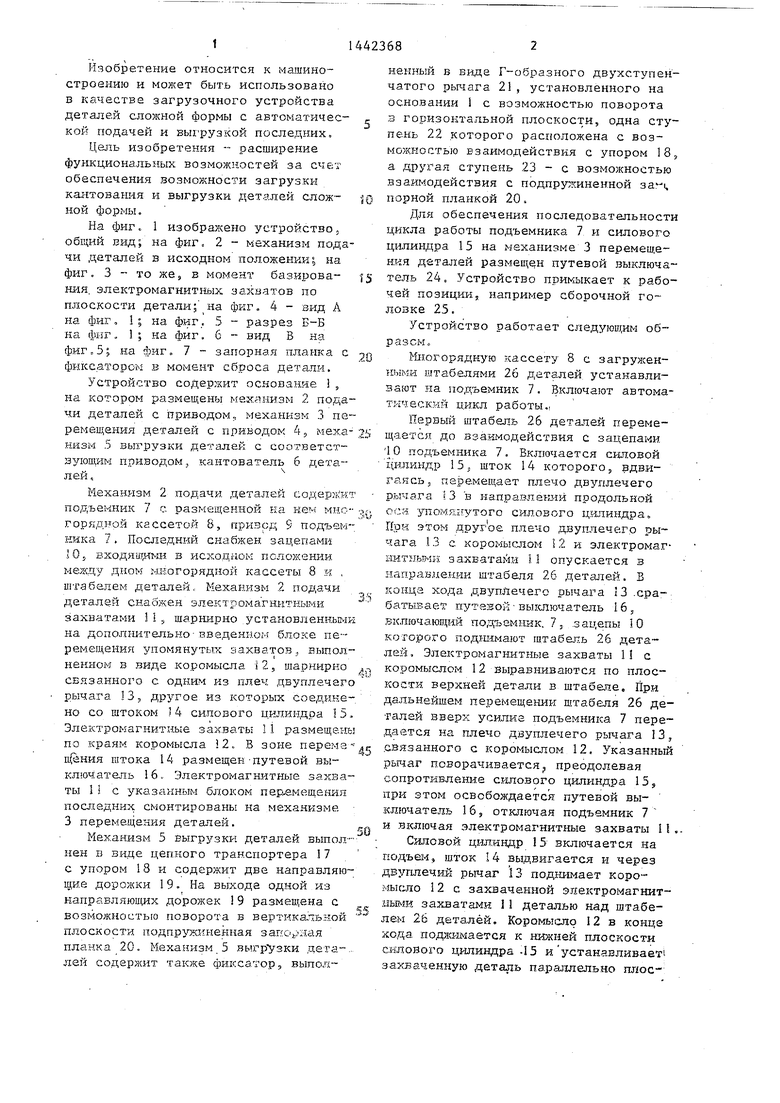

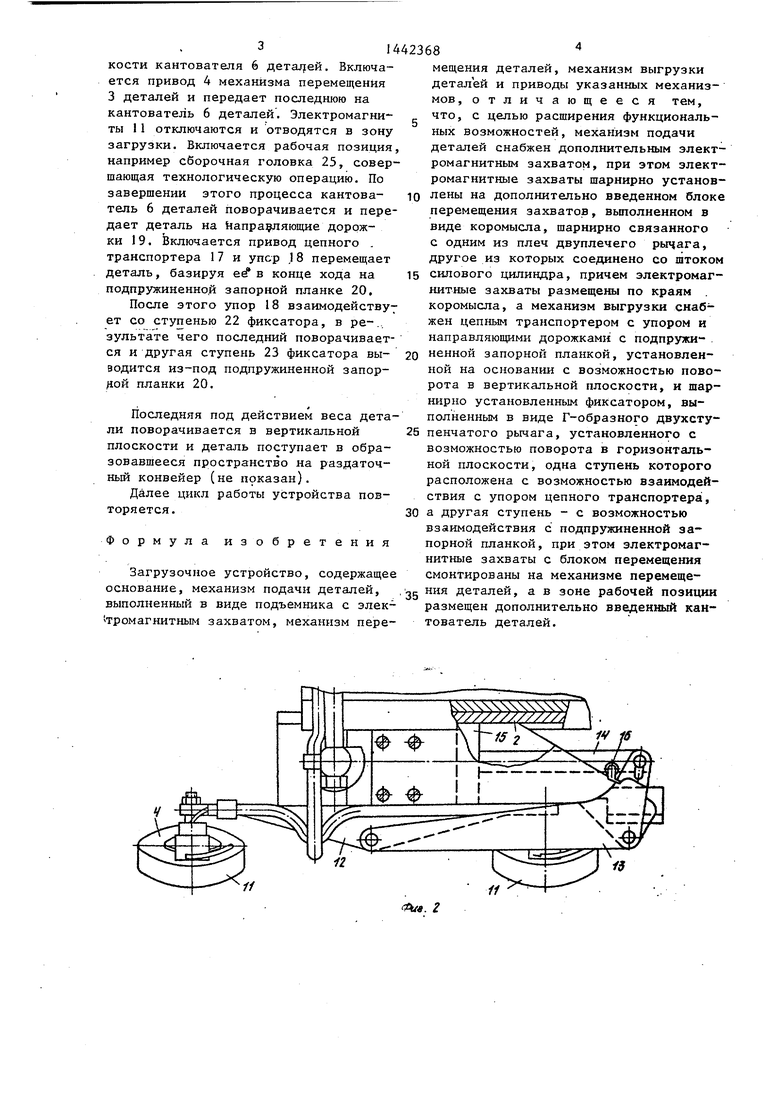

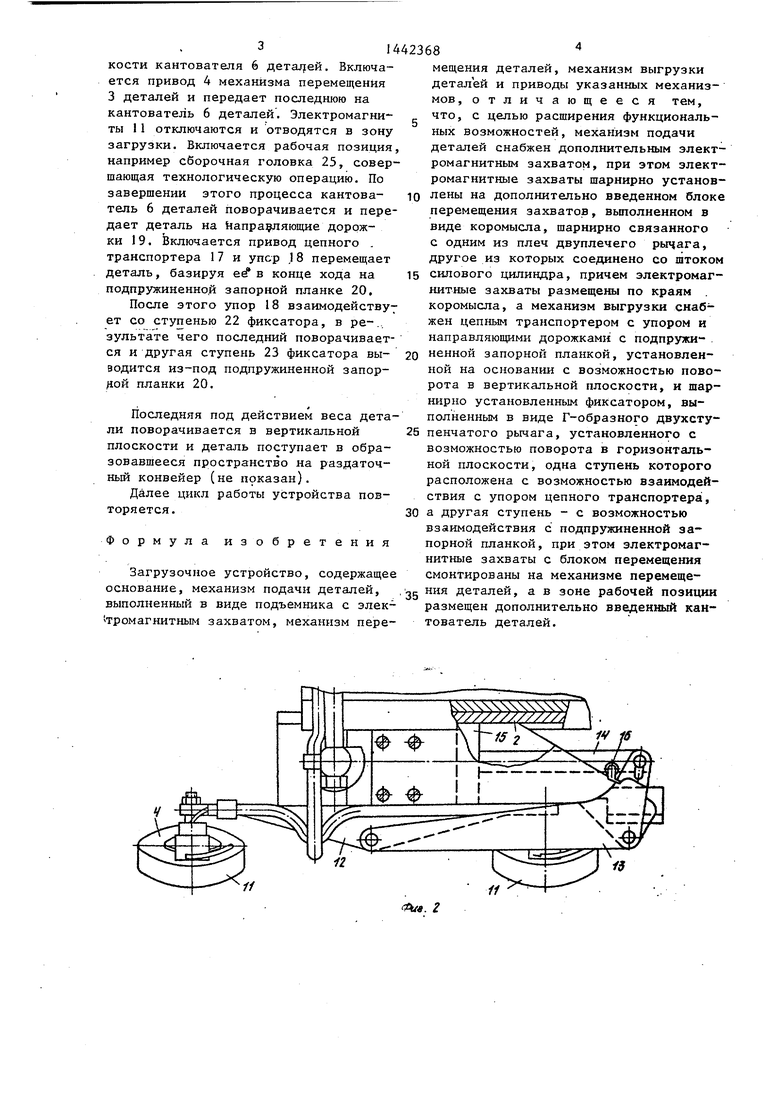

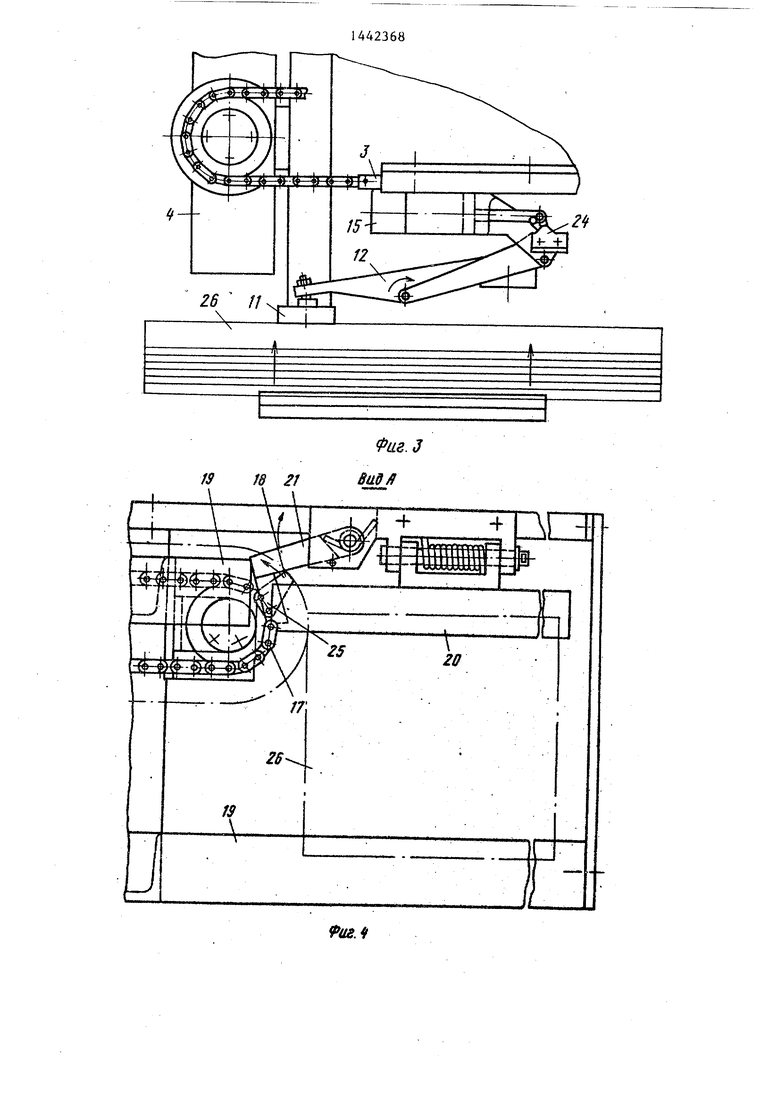

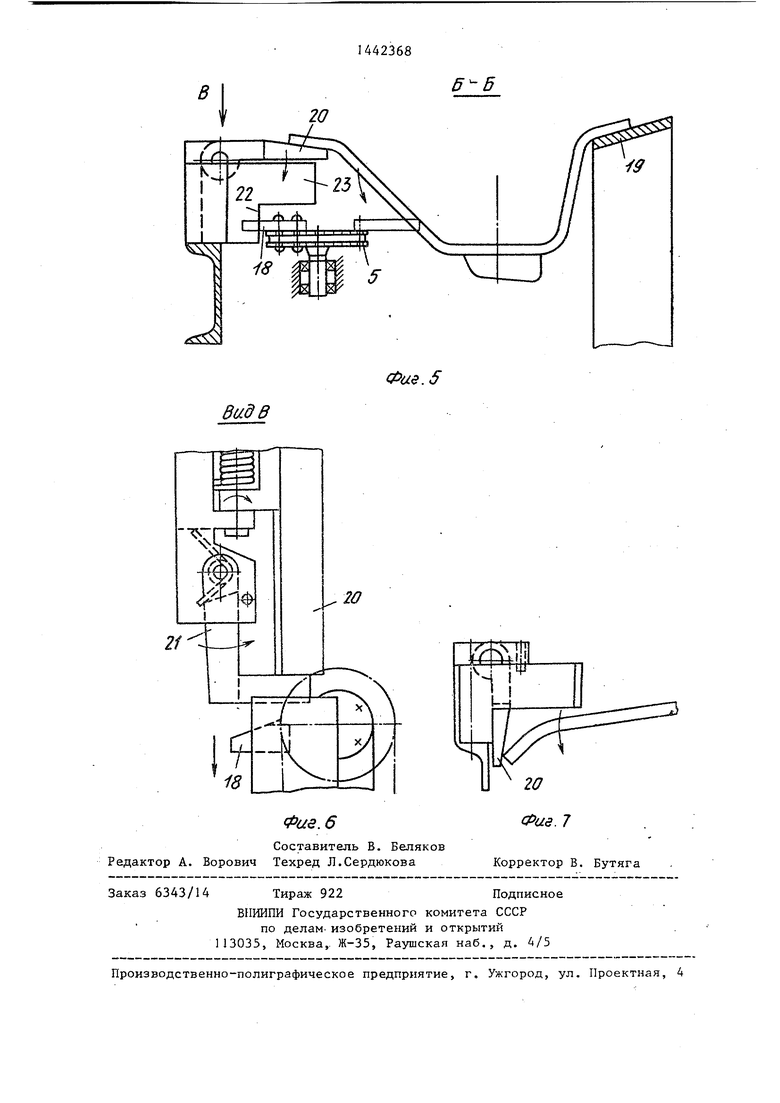

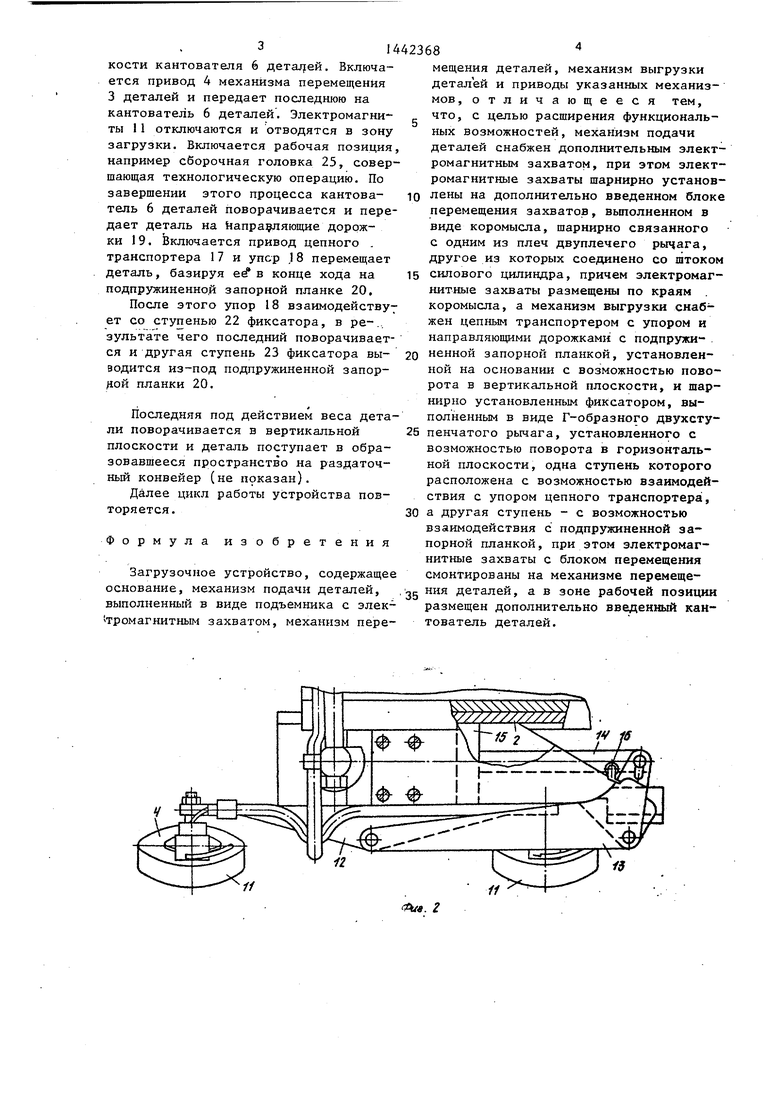

На фиг, 1 изображено устройство, общий вид; на фиг 2 - механизм подачи деталей в исходном положении на фиг. 3 то же, в момент базирова- НИН. электромагнит1 х захватов по плоскости детали; на фиг. 4 - вид А на фиг, 1; на фиг. 5 - разрез Б-Б на фит. 1; на фиг. б - вид В на фиг,5; на фиг. 7 запорная планка с фиксатором в момент сброса детали.

Устройство содержит основание , на котором размещены механизм 2 подачи детапей с приводом, механизм 3 перемещения деталей с приводом 4 меха- нязм 5 выгрузки деталей с соответст- зующим приводом, кантователь 6 деталей.

Механизм 2 подачи деталей содержи подъемник 7 с размещенной на кем мно-

горядной кассетой 8, привод 9 подъемника 7. Последний снабжен задепами 10 j входяш Дми в исходном положении между мк;огорядной кассеты 8 к , штабелем деталей. Механизм 2 подачи деталей снабжен электромагнитными захватами 1 1 шарнирно установленнъи на допол1штельно введенном блоке перемещения упомянутых захватов, выполненном в виде коромысла i 2, шарнирно связанного с одним из плеч двуплечег рычага 3з другое из которых соединено со штоком 4 силового цилиндра i 5 Электромагнит1«):е захваты 1 1 размещен по краям коромысла 12. В зоне переме 11(ения штока 14 размещен-путевой вы- клюЧатель 6. Электромагнитные захва ты i1 с указанным блоком перемещения последних смонтированы на механизме 3 перемещения деталей.

Механизм 5 выгрузки деталей выпол

йен в виде цепного транспортера 17 с упором 18 и содержит две направляющие дорожки 19. На выхода одной из направляющих дорожек 9 размещена с

возможностью поворота в вертика-пьной плоскости подпружиненная запо ; Ная планка 20. Механизм 5 выгр узки деталей содержит также фиксатор, выпол

;

.

ненный в виде Г-образного двухступенчатого рычага 21, установленного на основании i с возможностью поворота 3 горизонтальной плоскости, одна ступень 22 которого расположена с возможностью взаимодействия с упором 18, а другая ступень 23 - с возможностью взаимодействия с подпружиненной . поркой планкой 20

Для обеспечения последовательности цикла работы подъемника 7 и силового циливдра 15 на механизме 3 перемещения деталей размещен путевой выключатель 24. Устройство примыкает к рабочей позиции, например сборочной го- лозке 25.

Устройство работает следующим образом.

Мпогорядную кассету 8 с загружен- HbiKH штабелями 26 деталей устанавливают на подъемник 7. Включают автоматический цикл работы.

Первый штабель 26 деталей перемещается до вза:ймодействия с зацепами 10 подъемника 7. Включается ci-шовой 1гилиндр 15з шток 14 которого5 вдвигаясь, пei5e.мeщaeт плечо двуплечего рычага 13 в направлений продольной оси упомяггутого силового цилиндра. При этом другое плечо двуплечего рычага 13 с коромыслом 12 и электромаг- ыитньи лИ захватами i 1 опускается в направлении штабеля 26 деталей. В конца хода двуплечего рычага 13 .срабатывает путевойвыключатель I6, включающий подъемник. 7 J .зацепы 10 которого поднимают штабель 26 деталей. Электромагнитные захваты II с коромыслом 12 вьфавниваются по плоскости верхней детали в штабаче. При дальнейшем перемещении штабеля 26 деталей вверх усилие подъемника 7 передается на плечо двуплечего рычага 13, связанного с коромыслом 12, Указанный рьиаг noBOpa4JiBaeTCHj преодолевая сопротивление силового цилиндра 15 j при этом освобождается; путевой вы- .ключатель 1 б, отключая подъемник 7 и включая электромагнитные захваты II,

Силовой цилиндр 5 включается на подъем, шток 4 выдвигается и через двуплечий рычаг 13 поднимает коромысло 2 с захваченной эяектромагнит- .иьми захватами 1 1 деталью над штабелем 26 деталей. Коромысло 12 в конце хода поджимается к нижней плоскости С1-ШОВОГО цилиндра -15 и ycтaнaвливaeт захваченную деталь параллельно плос31

кости кантователя 6 детад;ей. Включается привод 4 механизма перемещения 3 деталей и передает последнюю на кантователь 6 деталей. Электромагниты 11 отключаются и отводятся в зону загрузки. Включается рабочая позиция например сборочная головка 25, совершающая технологическую операцию. По завершении этого процесса кантова- тель 6 деталей поворачивается и передает деталь на йапра9ляющие дорожки 19. Включается привод цепного . транспортера 17 и упер I8 перемещает деталь, базируя конце хода на подпружиненно,й запорной планке 20,

После этого упор 18 взаимодейству ет со ступенью 22 фиксатора, в ре-., зультате чего последний поворачивается и другая ступень 23 фиксатора вы- эодится из-под подпружиненной запор- ой планки 20.

Последняя под действием веса детали поворачивается в вертикальной плоскости и деталь поступает в образовавшееся пространство на раздаточ- ньш конвейер (не показан}.

Далее цикл работы устройства повторяется.

Формула изобретения

Загрузочное устройство, содержащее основание, механизм подачи деталей, выполненный в виде подъемника с элек- (тромагнитным захватом, механизм перемещения деталей, механизм выгрузки деталей и приводы указанных механизмов , отличающееся тем, что, с целью расширения функциональных возможностей, механизм подачи деталей снабжен дополнительным электромагнитным захватом, при этом электромагнитные захваты шарнирно установлены на дополнительно введенном блоке перемещения захватов, выполненном в виде коромысла, шарнирно связанного с одним из плеч двуплечего рычага, другое из которых соединено со штоком силового цилиндра, причем электромагнитные захваты размещены по краям . коромысла, а механизм выгрузки снаб

жен цепным транспортером с упором и направляющими дорожками с подпружи- . ненной запорной планкой, установленной на основании с возможностью поворота в вертикальной плоскости, и шарнирно установленным фиксатором, выполненным в виде Г-образного двухступенчатого рычага, установленного с возможностью поворота в горизонтальной плоскости, одна ступень которого расположена с возможностью взаимодействия с упором цепного транспортера,

а другая ступень - с возможностью взаимодействия с подпружиненной заорной планкой, при этом электромагнитные захваты с блоком перемещения смонтированы на механизме перемещения деталей, а в зоне рабочей позиции азмещен дополнительно введенный кантователь деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 2003 |

|

RU2247815C1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| Установка для укладки кирпича на печную вагонетку | 1973 |

|

SU452535A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| Автоматическая линия для абразивной обработки изделий | 1987 |

|

SU1511071A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| СПОСОБ ЗАГРУЗКИ И ВЫГРУЗКИ АВТОМОБИЛЯ В МНОГОЯРУСНОЙ МЕХАНИЗИРОВАННОЙ АВТОСТОЯНКЕ С ОППОЗИТНЫМ РАСПОЛОЖЕНИЕМ ЯЧЕЕК ХРАНЕНИЯ ОТНОСИТЕЛЬНО ШАХТЫ ПОДЪЕМНИКА И АВТОСТОЯНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120528C1 |

| Накопитель | 1984 |

|

SU1206053A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, МНОГОСЛОЙНАЯ ПАНЕЛЬ, РАСКЛАДНАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2012 |

|

RU2515491C1 |

Изобретение относится к области машиностроения и может быть использовано в качестве загрузочного устройства деталей сложной формы с автоматической подачей и выгрузкой последних. Цель изобретения - расширение функциональных возможностей за счет обеспечения загрузки, кантования и выгрузки деталей сложной формы. При включении в работу механизма перемещения 2 деталей электромагнитные ю 9 захваты 11 опускаются в направлении штабеля 26 деталей. Включается подъемник 7, поднимающий штабель 26 деталей, и электромагнитные захваты II выравниваются по плоскости верхней детали. Включаются электромагнитные захваты 11 и, перемещаясь вверх, захватывают верхнюю деталь из штабеля 26, Далее деталь перемещается к рабочей позиции 25 на кантователь 6 деталей. По завершении технологической операции кантователь 6 деталей переда е.т деталь на направляющие дорожки механизма выгрузки 5 деталей. Цепным транспортером указанного механизма деталь передается .до подпружиненной запорной планки. Упор цепного транспортера воздействует на фиксатор, который освобождает подпружиненную запорную планку, последний поворачивается под действием веса детали и пропускает ее в образовавшееся пространство на раздаточный конвейер. 7 ил. S сл i4 tsD оо У СХ) Фие.1

Виде

Фаз. 6

Составитель В. Беляков Редактор А. Ворович Техред Л.Сердюкова

5-5

Фи$.5

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1301639A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-07—Публикация

1987-05-15—Подача