Изобретение относится к инструментальному производству и может быть использовано на предприятиях, производящих и использующих токарные резцы.

Целью предлагаемого изобретения является повышение точности измерений износа резца.

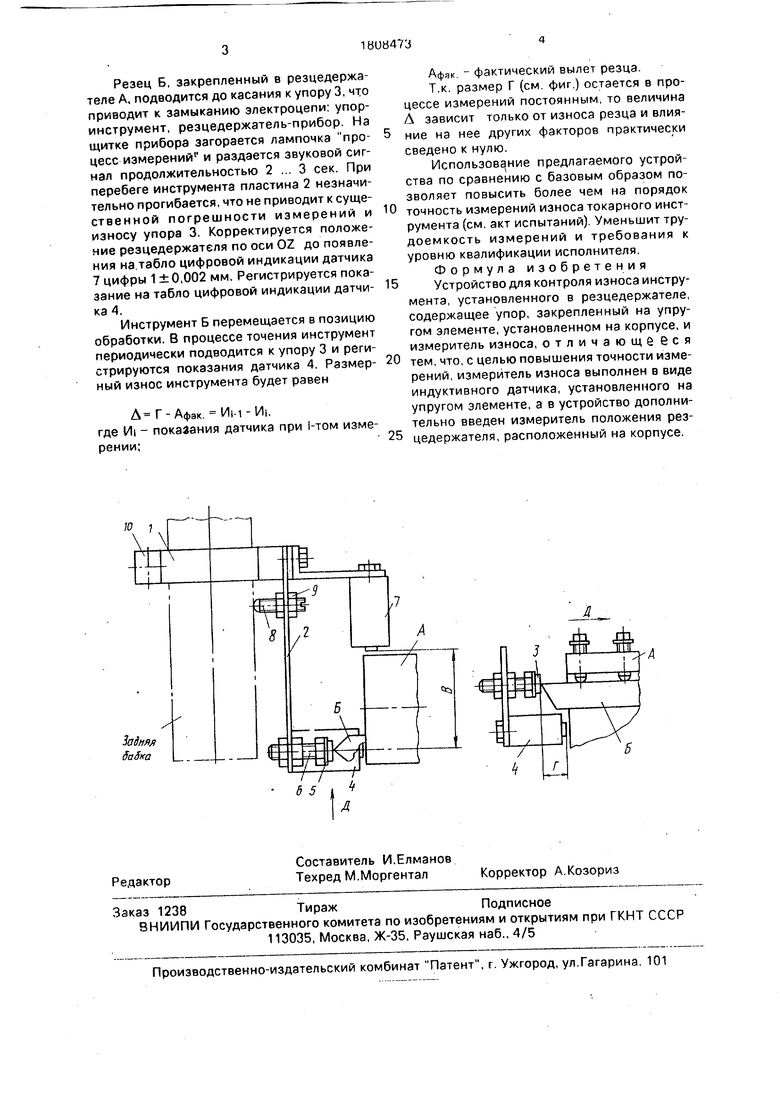

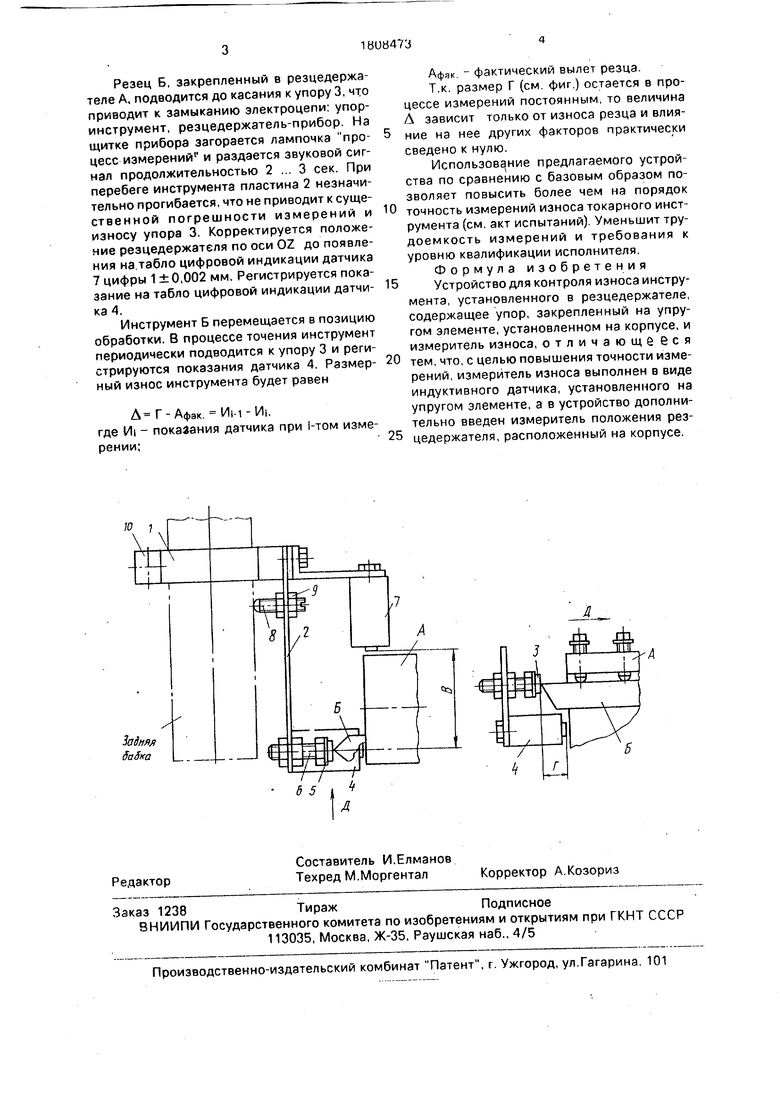

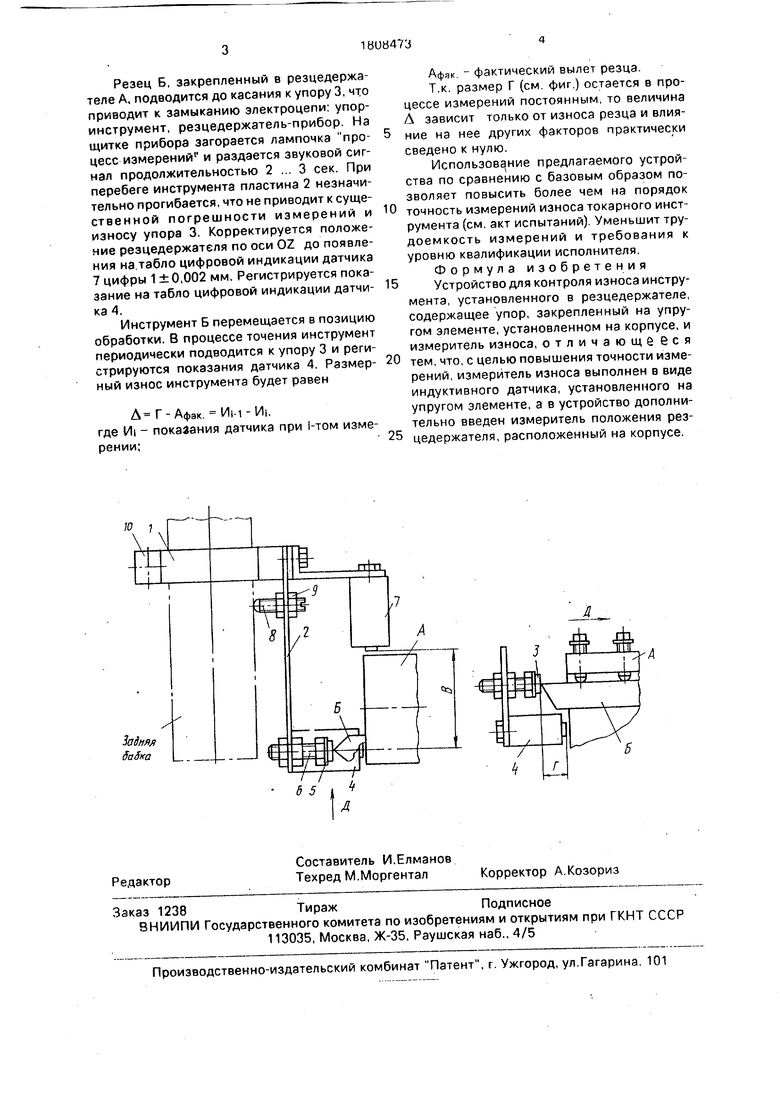

На чертеже изображена схема предлагаемого устройства.

Устройство содержит корпус 1, в котором выполнено отверстие для установки на задней бабке. В корпусе 1 консольно защемлена упругая пластина 2, на которой закреплены плоский упор 3 и измеритель износа 4 в виде индуктивного датчика. Пластина электроизолирована от корпуса с помощью прокладок 5.

Для уменьшения износа упор 3 выполнен из твердого сплава, закрепленного на регулировочном винте 6.

Для идентичности положения резцедержателя А по оси OZ в процессе измерения устройство снабжено дополнительным индикатором положения 7 в виде индуктивного датчика.

Параллельность плоскости упора оси OZ обеспечивается винтом 8 в процессе настройки устройства и фиксируется гайками 9.

Датчики 4 и 7 и упор 3 подключены к измерительному устройству (на чертеже не показано).

Настройка устройства.

В процессе настройки устройства устанавливаются требуемые размеры В и Г на резцедержателе с помощью магнитной стойки закрепляется индикаторная головка, чувствительный щуп которой подводится к плоскому упору 3. Производится перемещение суппорта вдоль оси OZ и с помощью винта 8 выставляется параллельность плоскости упора 3 оси OZ станка. Затем вращением корпуса 1 устройства вокруг оси OZ станка с помощью той же индикаторной головки (по минимуму ее показаний) выставляется перпендикулярность плоскости упора 3 оси ОХ станка. Положение корпуса фиксируется болтом 10.

Устройство работает следующим образом.

iOO

iOO

4

io

Резец Б, закрепленный в резцедержателе А. подводится до касания к упору 3, что приводит к замыканию электроцепи: упор- инструмент, резцедержатель-прибор. На щитке прибора загорается лампочка процесс измерений 1 и раздается звуковой сигнал продолжительностью 2 ... 3 сек. При перебеге инструмента пластина 2 незначительно прогибается, что не приводит к суще- ственной погрешности измерений и износу упора 3. Корректируется положение резцедержателя по оси OZ до появления на.табло цифровой индикации датчика 7 цифры 1 ±0,002 мм. Регистрируется показание на табло цифровой индикации датчика 4.

Инструмент Б перемещается в позицию обработки. В процессе точения инструмент периодически подводится к упору 3 и регистрируются показания датчика 4. Размерный износ инструмента будет равен

Д Г-Афак. И|-1 -Hi,

где Hi - показания датчика при Ном измерении;

0

5

0

5

Афак. - фактический вылет резца.

Т.к. размер Г (см. фиг.) остается в процессе измерений постоянным, то величина Л зависит только от износа резца и влияние на нее других факторов практически сведено к нулю.

Использование предлагаемого устройства по сравнению с базовым образом позволяет повысить более чем на порядок точность измерений износа токарного инструмента (см. акт испытаний). Уменьшит трудоемкость измерений и требования к уровню квалификации исполнителя.

Формула изобретения

Устройство для контроля износа инструмента, установленного в резцедержателе, содержащее упор, закрепленный на упругом элементе, установленном на корпусе, и измеритель износа, отличающееся тем, что, с целью повышения точности измерений, измеритель износа выполнен в виде индуктивного датчика, установленного на упругом элементе, а в устройство дополнительно введен измеритель положения резцедержателя, расположенный на корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАСТРОЙКИ РЕЗЦА | 2001 |

|

RU2205727C2 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| Устройство для автоматической компенсации погрешностей обработки на токарных станках | 1978 |

|

SU791510A1 |

| Устройство для обработки нежестких валов | 1983 |

|

SU1098673A1 |

| Токарный станок | 1980 |

|

SU973241A1 |

| Резцовая головка | 1990 |

|

SU1774906A3 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| МИКРОСКОП для ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА НЕПОСРЕДСТВЕННО НА РАБОЧЕМ МЕСТЕ БЕЗ СНЯТИЯ ЕГО СО СТАНКА | 1973 |

|

SU408139A1 |

Использование: инструментальное производство. Сущность: устройство содержит упругую пластину, консольно защемленную в корпусе, и дополнительный индикатор положения инструмента по оси OZ станка. Причем на упругой пластине закреплены упор, взаимодействующий с исследуемым инструментом, и измеритель износа. Это позволяет исключить влияние на точность измерений погрешностей, вызванных перемещением резца, и на порядок повысить точность измерений. 1 ил.

| Устройство контроля исходного положения координат режущих кромок инструмента на станках с программным управлением | 1980 |

|

SU872201A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1993-04-15—Публикация

1990-12-10—Подача