г «

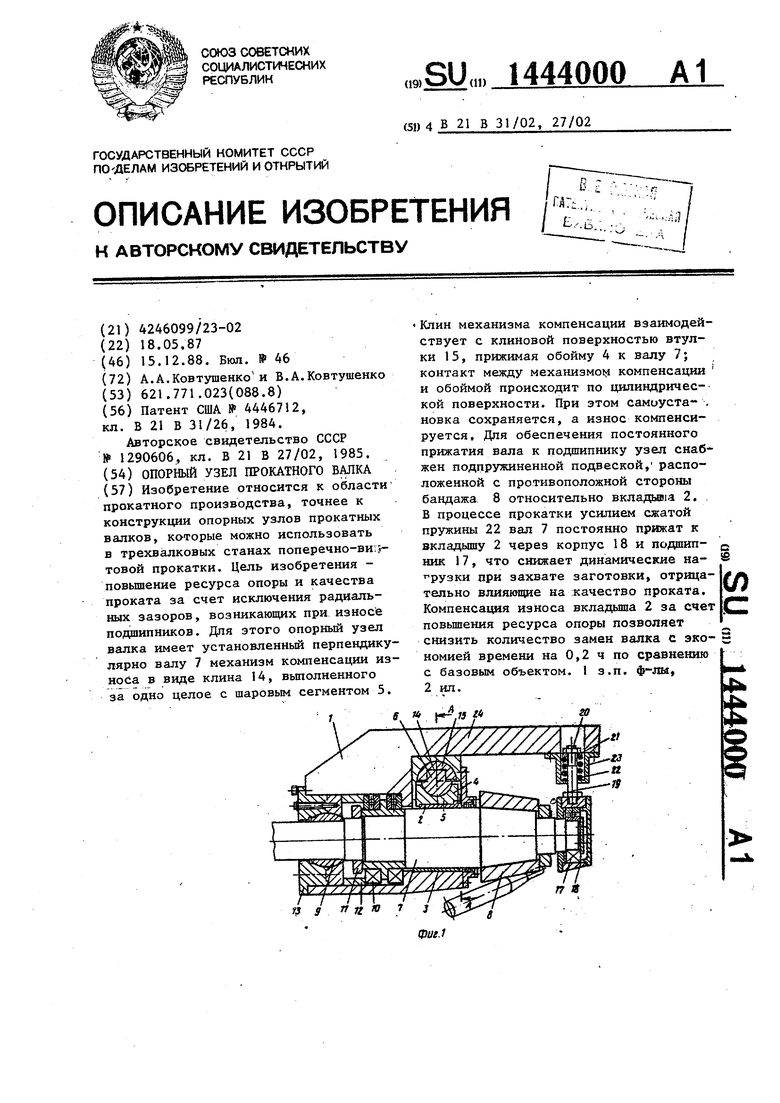

Изобретение относится к прокатному производству, а именно к конструкциям опорных узлов прокатных валков, которые можно использовать в трехвал- ковых станах поперечно-винтовой прокатки.

Цель изобретения - повышение ресурса опоры и качества проката за счет исключения радиальных зазоров, возникающих при износе подшипников.

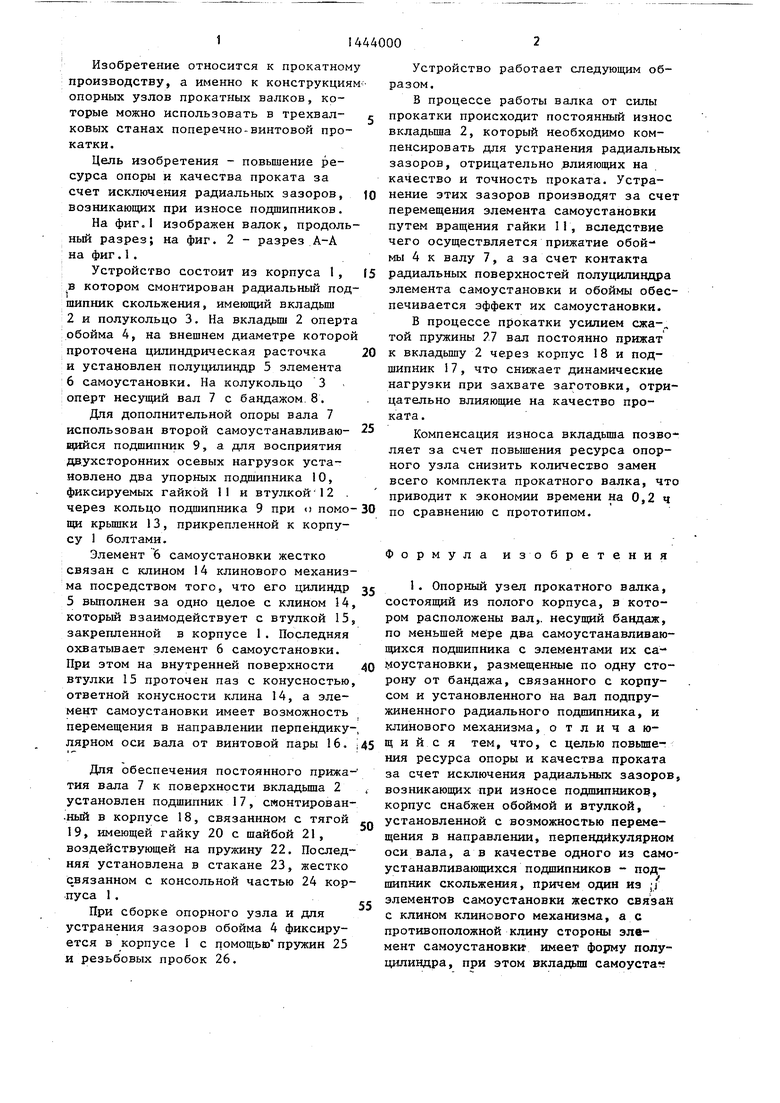

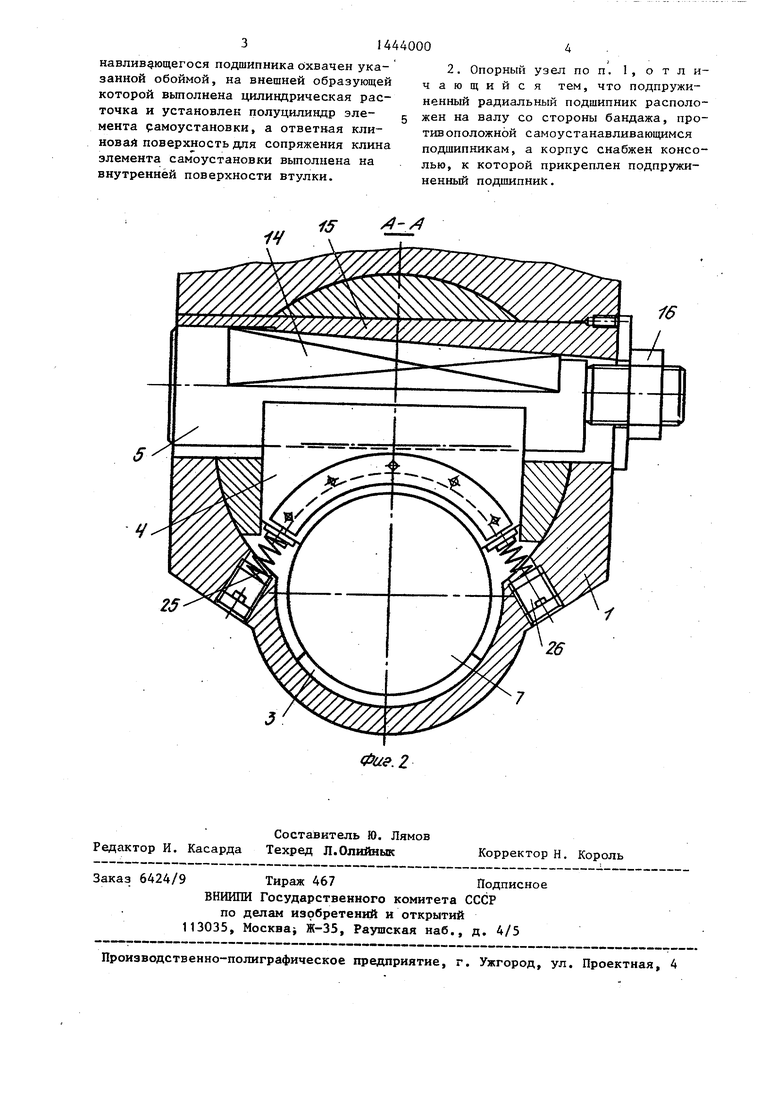

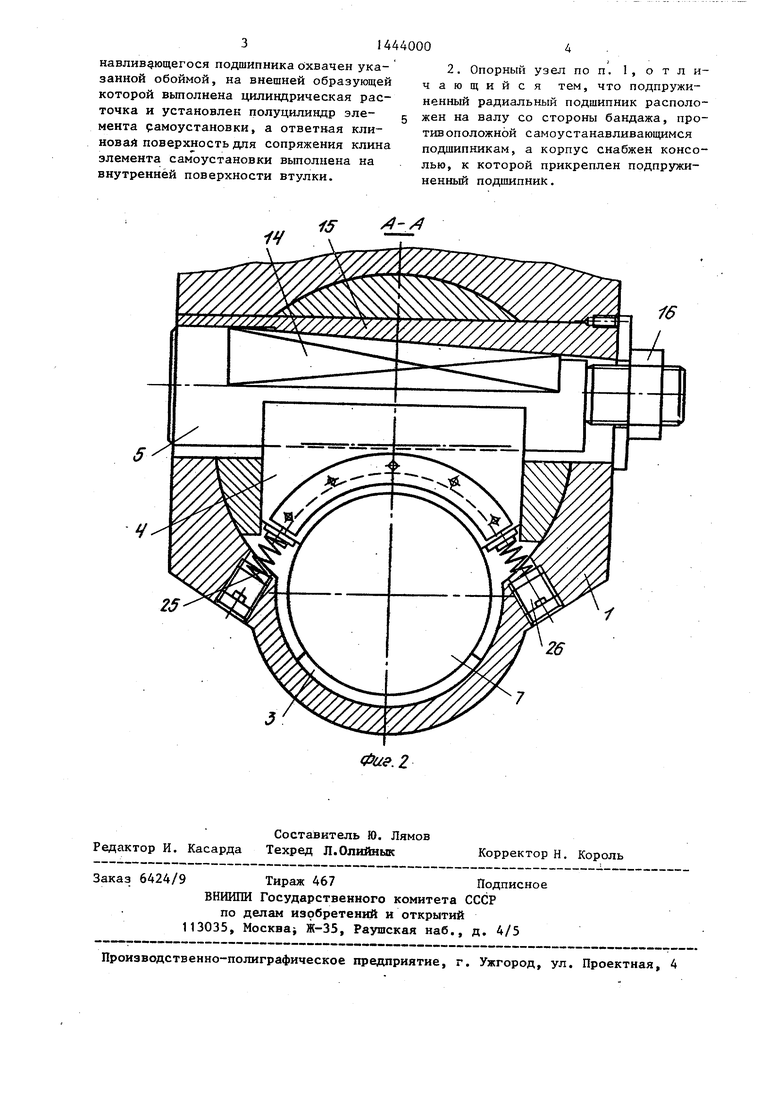

На фиг.1 изображен валок, продольный разрез; на фиг. 2 - разрез А-А на фиг.1.

Устройство состоит из корпуса 1, в котором смонтирован радиальный подшипник скольжения, имеющий вкладыш 2 и полукольцо 3. На вкладьш 2 оперта обойма 4, на внешнем диаметре которой проточена цилиндрическая расточка и установлен полуцилиндр 5 элемента 6 самоустановки. На колукольцо 3 оперт несущий вал 7 с бандажом. 8.

Для дополнительной опоры вала 7 использован второй самоустанавливаю- иснйся подшипник 9, а для восприятия двухсторонних осевых нагрузок установлено два упорных подшипника 10, фиксируемых гайкой II и втулкой 12 . через кольцо подшипника 9 при о помо- щи крьш1ки 13, прикрепленной к корпусу 1 болтами.

Элемент 6 самоустановки жестко связан с клином 14 клинового механизма посредством того, что его цилиндр 5 вьтолнен за одно целое с клином 14, который взаимодействует с втулкой 15, закрепленной в корпусе 1. Последняя охватьшает элемент 6 самоустановки. При этом на внутренней поверхности втулки 15 проточен паз с конусностью, ответной конусности клина 14, а элемент самоустановки имеет возможность перемещения в направлении перпендикулярном оси вала от винтовой пары 16.

Для обеспечения постоянного прижатия вала 7 к поверхности вкладьш1а 2 установлен подшипник 17, сйонтирован- ный в корпусе 18, связаннном с тягой 19, имеющей гайку 20 с шайбой 21, воздействующей на пружину 22. Последняя установлена в стакане 23, жестко связанном с консольной частью 24 корпуса 1 .

При сборке опорного узла и для устранения зазоров обойма 4 фиксируется в корпусе 1 с помощью пружин 25 и резьбовых пробок 26.

5 0

5 0

5 0 5

0

5

Устройство работает следующим образом.

В процессе работы валка от силы прокатки происходит постоянный износ вкладьш1а 2, который необходимо компенсировать для устранения радиальных зазоров, отрицательно влияющих на качество и точность проката. Устранение этих зазоров производят за счет перемещения элемента самоустановки путем вращения гайки 1I, вследствие чего осуществляется прижатие обоймы 4 к валу 7, а за счет контакта радиальных поверхностей полуцилиндра элемента самоустановки и обоймы обеспечивается эффект их самоустановки.

В процессе прокатки усилием ежа-, той пружины .7 вал постоянно прижат к вкладьш1у 2 через корпус 18 и подшипник 17, что снижает динамические нагрузки при захвате заготовки, отрицательно влияющие на качество проката .

Компенсация износа вкладьш1а позволяет за счет повьш1ения ресурса опорного узла снизить количество замен всего комплекта прокатного валка, что приводит к экономии времени на 0,2 ч по сравнению с прототипом.

Формула изобретения

1. Опорный узел прокатного валка, состоящий из полого корпуса, в котором расположены вал,, несущий бандаж, по меньшей мере два самоустанавливающихся подшипника с элементами их са- 1оустановки, размещенные по одну сторону от бандажа, связанного с корпусом и установленного на вал подпружиненного радиального подшипника, и клинового механизма, отличающийся тем, что, с целью повьше- ния ресурса опоры и качества проката за счет исключения радиальных зазоров, возникающих при износе подшипников, корпус снабжен обоймой и втулкой, установленной с возможностью перемещения в направлении, перпендикулярном оси вала, а в качестве одного из самоустанавливающихся подшипников - подшипник скольжения, причем один из ;/ элементов самоустановки жестко связан с клином клинового механизма, ас противоположной клину стороны элемент самоустановки имеет форму полуцилиндра, при этом вкладыш самоуста

навлив ющегося подшипника охвачен указанной обоймой, на внешней образующей которой вьтолнена хщлиндрическая расточка и установлен полуцилиндр элемента рамоустановки, а ответная кли- новай поверхность для сопряжения клина элемента самоустановки выполнена на внутренней поверхности втулки.

2, Опорный узел по п. 1, отличающийся тем, что подпружиненный радиальный подшипник расположен на валу со стороны бандажа, противоположной самоустанавливающимся подшипникам, а корпус снабжен консолью, к которой прикреплен подпружиненный подшипник.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора роликов рабочего рольганга обжимного прокатного стана | 1989 |

|

SU1771843A1 |

| Опора прокатного валка | 1987 |

|

SU1443999A1 |

| Устройство для уплотнения подшипников валков прокатного стана | 1989 |

|

SU1659146A1 |

| Опорный узел прокатного валка | 1976 |

|

SU603448A1 |

| Валок | 1988 |

|

SU1547897A1 |

| Узел консольного валка прокатного стана | 1982 |

|

SU1034801A1 |

| Опорный узел прокатного валка | 1972 |

|

SU440173A1 |

| УЗЕЛ ВАЛКА | 1991 |

|

RU2038880C1 |

| Рабочая клеть стана холодной прокатки труб | 1983 |

|

SU1148660A1 |

| Опора рабочего валка | 1978 |

|

SU740323A1 |

Изобретение относится к области прокатного производства, точнее к конструкции опорных узлов прокатных валков, которые можно использовать в трехвалковых станах поперечно-ви1 - товой прокатки. Цель изобретения - повышение ресурса опоры и качества проката за счет исключения радиальных зазоров, возникающих при износе подшипников. Для этого опорный узел валка имеет установленньй перпендикулярно валу 7 механизм компенсации износа в виде клина 14, выполненного за одно целое с шаровым сегментом 5. Клин механизма компенсации взаимодействует с клиновой поверхностью втулки 15, прижимая обойму 4 к валу 7; контакт между механизмо1 1 компенсации и обоймой происходит по цилиндрической поверхности. При этом самоуста- . новка сохраняется, а износ компенсируется. Для обеспечения постоянного прижатия вала к подшипнику узел снабжен подпружиненной подвеской, расположенной с противоположной стороны бандажа 8 относительно вкладЕлна 2. . В процессе прокатки усилием сжатой пружины 22 вал 7 постоянно прижат к вкладышу 2 через корпус 18 и подшипник 17, что снижает динамические на- рузки при захвате заготовки, отрицательно влияющие на :качество проката. Компенсация износа вкладьш1а 2 за счет повьшения ресурса опоры позволяет снизить количество замен валка с экономией времени на 0,2 ч по сравнению с базовым объектом. I з.п. ф-лы, 2 ил. (Л .С

26

/I /J

f6

Фиг. 2

| Патент США № 4446712, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1290606, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-18—Подача