я

Изобретение относится к обработке материалов давлением, р частности к способам получения отверстий преимущественно в толстолисто:зых заготовка из композиционных материалов.

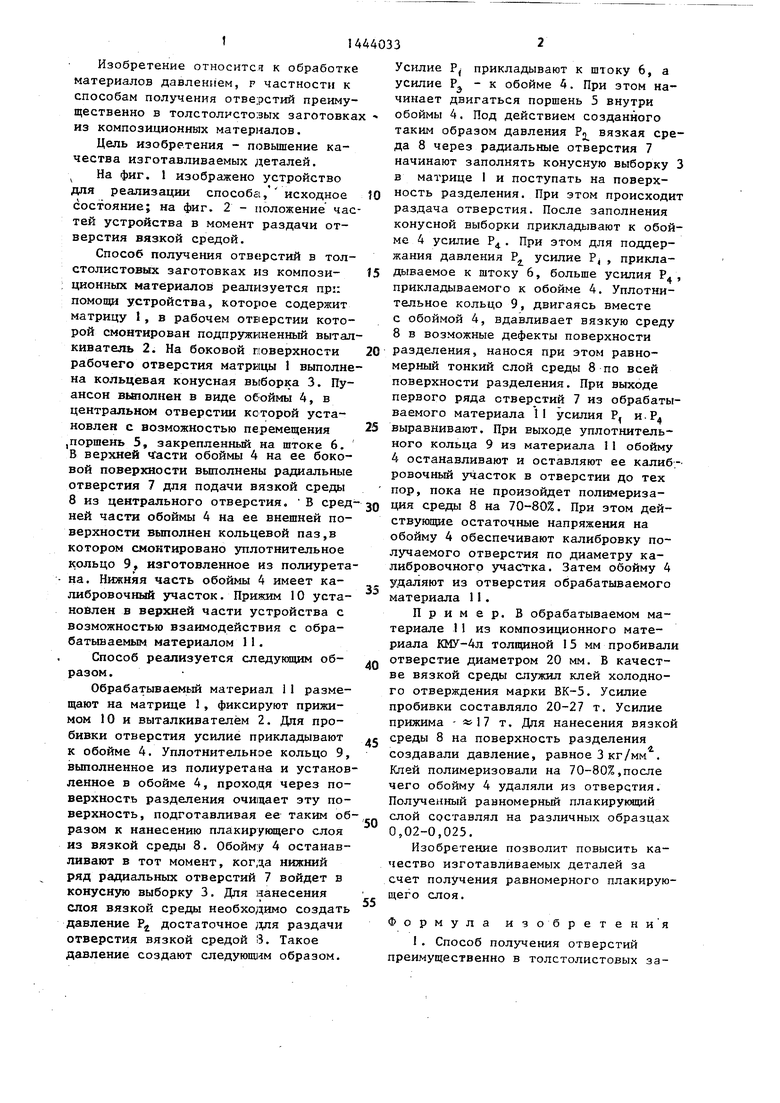

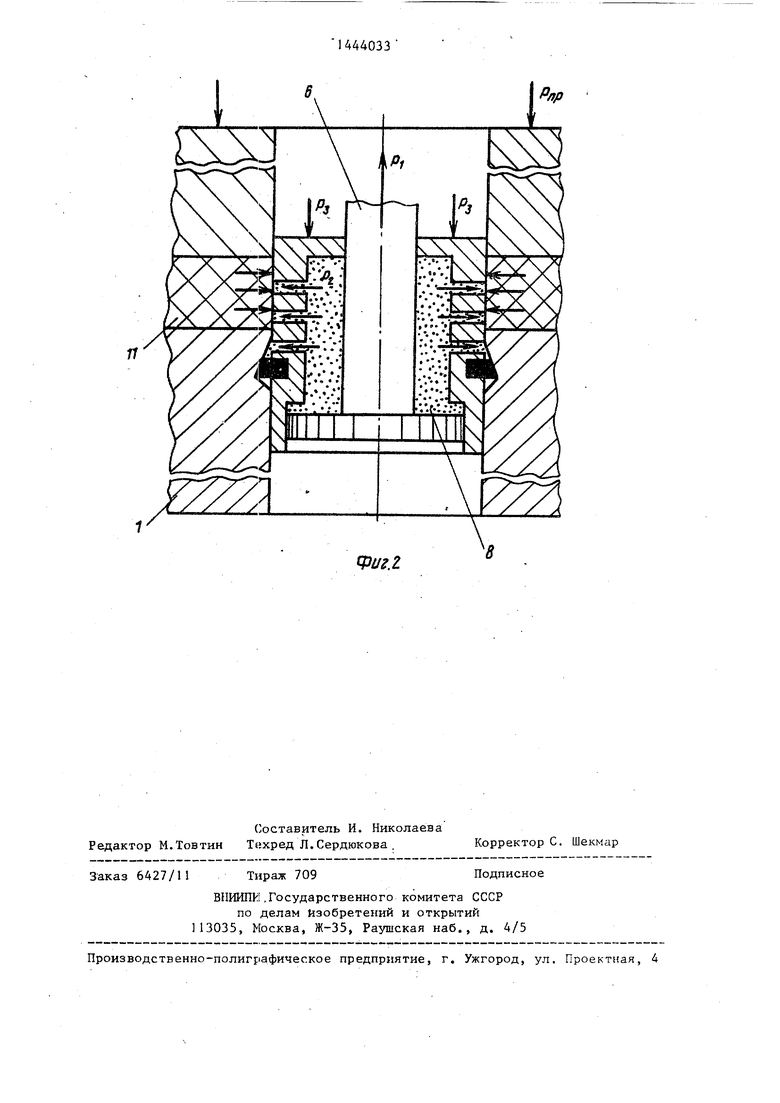

Цель изобретения - повьшение качества изготавливаемых деталей. На фиг. I изображено устройство для реализации способа, исходное состояние; на фиг. 2 - положение частей устройства в момент раздачи отверстия вязкой средой.

Способ получения отверстий в толстолистовых заготовках из композиционных материалов реализуется пр:: помощи устройства, которое содержит матрицу 1, в рабочем отверстии которой смонтирован подпружиненный выталкиватель 2. На боковой поверхности рабочего отверстия матрицы 1 выполнена кольцевая конусная выборка 3. Пуансон вьэтолнен в виде об-оймы 4, в центральном отверстии которой установлен с возможностью перемещения

,поршень 5, закрепленный на штоке 6. В верхней чгасти обоймы 4 на ее боковой поверхности вьтолнены радиальные отверстия 7 для подачи вязкой среды 8 из центрального отверстия. В средней части обоймы 4 на ее внешней поверхности вьшолнен кольцевой паз,в котором смонтировано уплотнительное 1 ольцо 9, изготовленное из полиуретана. Нижняя часть обоймы 4 имеет калибровочный участок. Прижим 10 установлен в верхней части устройства с возможностью взаимодействия с обра- батьшаемым материалом 1I.

Способ реализуется следующим образом.

Обрабатываемый материал 11 размещают на матрице 1, фиксируют прижимом 10 и выталкивателем 2. Для пробивки отверстия усилие прикладывают к обойме 4. Уплотнительное кольцо 9, выполненное из полиуретана и установленное в обойме 4, проходя через поверхность разделения очищает эту поверхность, подготавливая ее таким образом к нанесению плакирующего слоя из вязкой среды 8. Обойму 4 останавливают в тот момент, когда нижний ряд радиальных отверстий 7 войдет в конусную выборку 3. Для нанесения слоя вязкой среды необходимо создать давление Р достаточное для раздачи отверстия вязкой средой 3. Такое давление создают следующим образом.

5

0

5

0

5

0

5

0

5

Усилие Р прикладывают к штоку 6, а усилие Р - к обойме 4. При этом начинает двигаться поршень 5 внутри обоймы 4. Под действием созданного таким образом давления Р. вязкая среда 8 через радиальные отверстия 7 начинают заполнять конусную выборку 3 в матрице 1 и поступать на поверхность разделения. При этом происходит раздача отверстия. После заполнения конусной выборки прикладывают к обойме 4 усилие Р. При этом для поддержания давления Р усилие Р , прикладываемое к штоку 6, больше усилия Р, прикладываемого к обойме 4. Уплотнительное кольцо 9, двигаясь вместе с обоймой 4, вдавливает вязкую среду В в возможные дефекты поверхности разделения, нанося при этом равномерный тонкий слой среды 8 по всей поверхности разделения. При выходе первого ряда отверстий 7 из обрабатываемого материала II усилия Р, и-Р выравнивают. При выходе уплотнитель- ного кольца 9 из материала 11 обойму 4 останавливают и оставляют ее калибровочный участок в отверстии до тех пор, пока не произойдет полимеризация среды 8 на 70-80%. При этом действующие остаточные напряжения на обойму 4 обеспечивают калибровку получаемого отверстия по диаметру калибровочного участка. Затем обойму 4 удаляют из отверстия обрабатываемого материала 1I.

Пример. В обрабатываемом материале 11 из композиционного материала КМУ-4л толщиной 15 мм пробивали отверстие диаметром 20 мм. В качестве вязкой среды служил клей холодного отверждения марки ВК-5. Усилие пробивки составляло 20-27 т. Усилие прижима - J 17 т. Для нанесения вязкой среды 8 на поверхность разделения создавали давление, равное 3 кг/мм . Клей полимеризовали на 70-80%,после чего обойму 4 удаляли из отверстия. Полученный равномерный плакирующий слой составлял на различных образцах 0,02-0,025.

Изобретение позволит повысить качество изготавливаемых деталей за счет получения равномерного плакирующего слоя.

Формула изобретения

1. Способ получения отверстий преимущественно в толстолистовых заготовках нз композиционных материалов, заключающийся в получении чистового отверстия в заготовке, нанесении на его поверхность вязкой среды и последующей полимеризации этой среды, отличающийся тем, что, с целью повьшения качества изготавливаемых деталей, получение чистового отверстия осуществляют при помощи пуансона, выполненного в виде обоймы с помещенной в ее полости вязкой средой, после чего производят раздачу отверстия при помощи вязкой среды, а нанесение среды производят путем перемещения обоймы относительно поверхности отверстия, при этом обойму удаляют из заготовки до полной полимеризации вязкой среды.

2i Способ по п. 1, о т л и ч а ю- щ и и с я тем, что обойму удаляют

после полимеризации вязкого вещества на 70-80%.

3. Устройство для получения отверстий, содержащее матрицу, в рабочем отверстии которой размещен подпружиненный выталкиватель, пуансон и прижим, отличающееся тем, что пуансон выполнен в виде обоймы, один концевой участок которой со стороны матрицы вьтолнен калибровочным, а другой - со сквозНЕЛми радиальными отверстиями, размещенных в полости обойм|)1 штока с поршнем и уплотнения, охватывающего обойму на участке,расположенном между калибровочным участком и участком со сквозными отверстиями и размещенном в выполненном на наружной поверхности обоймы коль- цевом пазу.

fJJU.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чистовых отверстий в толстолистовых заготовках и устройство для его осуществления | 1980 |

|

SU897338A1 |

| Устройство для гидродинамической пробивки отверстий | 1979 |

|

SU871910A1 |

| Штамп для гидродинамической пробивки отверстий в листовом материале | 1979 |

|

SU863084A1 |

| СПОСОБ ПРОБИВКИ ОТВЕРСТИЙ В ТОЛСТОЛИСТОВОМ МАТЕРИАЛЕ | 2010 |

|

RU2446903C2 |

| Устройство для окончательной пробивки отверстий | 1980 |

|

SU937081A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| Способ пробивки цилиндрических отверстий | 1983 |

|

SU1140855A1 |

| Устройство для вырубки-пробивки | 1978 |

|

SU774699A1 |

| Способ обрезки припуска по контуру листовых заготовок | 1988 |

|

SU1669715A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

Изобретение относится к обработке материалов давлением, в частности к способам получения отверстий преимущественно в толстолистовых заготовках из композиционных материалов. Цель - повыше1ше качества изготавливаемых деталей. При ходе обоймы 4 вниз происходит пробивка отверстия в материале 1 , Уплотнительное кольцо 9,закрепленное в обойме 4, при ходе последней вниз очищает поверхность разделения, подготавливая ее к нанесению плакирующего слоя, При помоощ поршня 5 из центральной полости обоймы 4 вязкая среда 8 выдавливается через радиальные отверстия 7 на поверхность разделения. При обратном ходе обоймы 4 уплотнительное кольцо 9 наносит тонкий равномерный слой из плакирующего материала. Обойму 4 удаляют из отверстия материала 11 после полимеризации вязкой среды на 70-80%. Способ позволяет повысить качество изготавливаемых деталей за счет получения равномерного плакирующего слоя с постоянной толщиной, 2 с, и 1 3.п, ф-лы, 2 Ш1. с (Л

| Абибов А.Л, Технология самолетостроения, - М.: Машиностроение, 1970, с, 266-267. |

Авторы

Даты

1988-12-15—Публикация

1986-05-14—Подача