4

4 фь

со

сл

11

Изобретение относится к обработке металлов резанием в сочетании с поверхностным пластическим деформированием и может быть использовано для отделочно-упрочняющей обработки от- верстий деталей машин.

Цель изобретения -. повьшение качества обработанной поверхности за счет уменьшения амплитуды относи- тельных колебаний режущего лезвийного элемента шструмента.

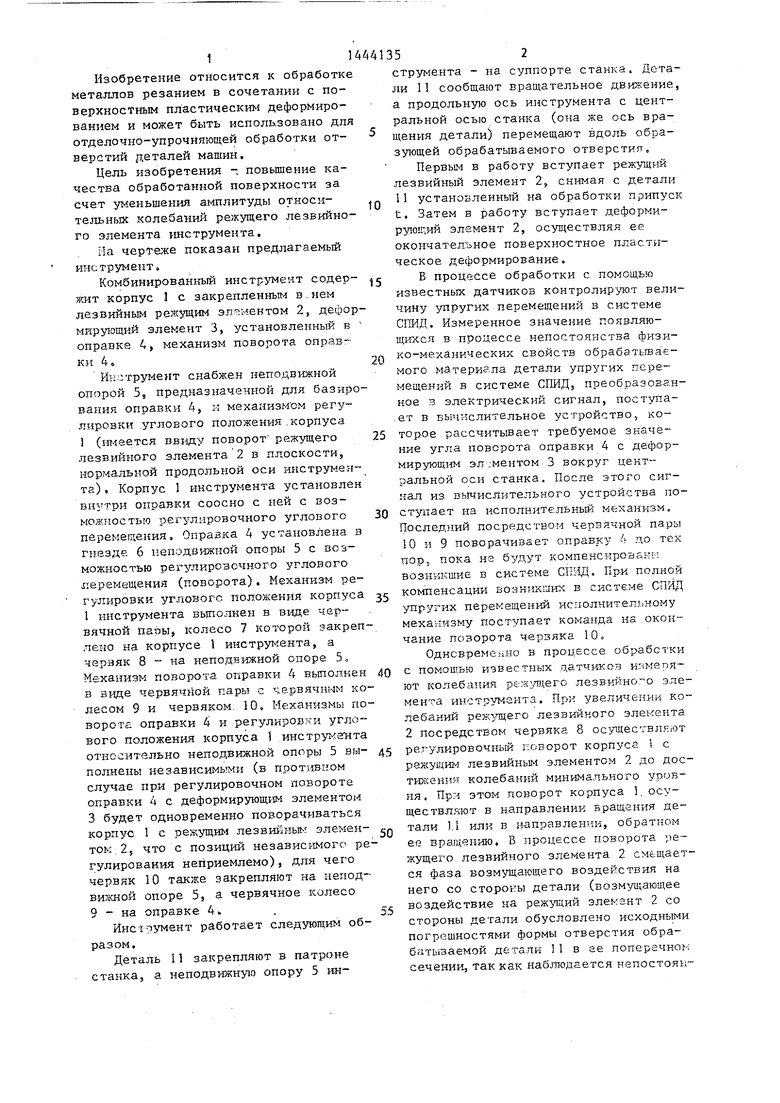

На черте;ке показан предлагаемый инструмент.

Комбинированный инструмент содер- ,5RHT корпус 1 с закрепленным в. нем лезвийным режущим эл ментом 2, деформирующий элемент 3, установленный в оправке 4, механизм поворота оправки 4 о

Ин::трумент снабжен неподвижной опорой 5, предназначенной для базирования оправки 4, к механизмом регулировки .углового положения.корпуса 1 (i-шеется ввиду поворот режущего лезвийного элемента 2 в плоскости, нор -1альной продольной оси инструмента) , Корпус 1 инструмента установлен внутри оправки соосно с ней с возможностью регулировочного углового перемещения. Оправка 4 установлена аз гнезде 6 неподвижной опоры 5 с возможностью регулировочного углового леремещения (поворота), Механизм регулировки углового положения корпуса 1 инструмента выполнен в виде червячной пары, колесо 7 которой закреплено на корпусе 1 инстру :ента, а червяк 8 - на неподвижной опоре 5, Механизм поворота оправки 4 выполнен в виде червячной пары с червячным колесом 9 и червяком. 10, Механизмы поворота оправки 4 и регулировки углового положения корпуса 1 .инстру ;ггнта относительно неподвижной опоры 5 вы- полнены независимыми (в противном случае при регулировочном повороте оправки 4 с деформирующим элементом 3 будет одновременно поворачиваться корпус 1 с режущим лезвийным элемен- том. 2, что с позишш независимого регулирования неприемлемо), для чего червяк 10 также закрепляют на неподвижной опоре 5, а червячное колесо 9 - на оправке 4. ,

Инструмент работает следующим образом.

Деталь 11 закрепляют в патроне станка, а неподвижную опору 5 ин352

струмента - на суппорте станка. Детали 11 сообщают вращательное движение а продольную ось инструмента с центральной осью стайка (она же ось вращения детали) перемещают вдоль образующей обрабатываемого отверстия

Первым в работу вступает режущий лезвийный элемент 2, снимая с детали 11 установленный на обработки припуск t. Затем в работу вступает деформирующий элемент 2, осуществляя ее окончательное поверхностное пластическое деформирование,

Б процессе обработки с помощью известных датчиков контролир тот величину упругих перемещений в системе СПИД. Измеренное значение появляющихся в процессе непостоянстза физико-механических свойств обрабатьгоа е- мого материала детали упругих перемещений в системе СПИД, преобразовгн- ное 3 электрический сигнал, поступа- .ет в вычислительное устройство, которое рассчитьшает требуемое значение угла поворота оправки 4 с деформирующим эл :ментом 3 вокруг центральной оси станка. После этого сигнал из вычислительного устройства поступает на исполнительный механизм. Последний посредством червячной пары 10 и 9 поворачивает оправкз 4 до тех пор5 пока на будут компенскрован ; возникшие в системе . При полной компенсации возникших в системе СПИД упругих перемещений нсполнител.ъному механизму поступает команда на окончание поворота червяка 10

Однсвреме.й.1-1о в процессе обработки с помощью известных датчиков измеряют колебания реж лдего лезвийно-о элемента инструмента. При увеличении колебаний рев: ,тцего лезвийного элемента 2 посредством червяка 8 осуществляют ре.гулировочный поворот корпуса 1 с режущим лезвийным элементом 2 до дос- Ti-таения колебаний минимального уровня, Пр:;- этом поворот корпуса 1. осуществляют в направлении вращения детали 1.1 или в направлении, обратном ее вра1дению. В процессе поворота режущего лезвийного элемента 2 смещается фаза возмущающего воздействия на него со стороны детали (возмущающее воздействие на режущий элемент 2 со стороны детали обусловлено исходными погрешностями формы отверстия обрабатываемой детали 11 в ае поперечном сечении, так как наблюдается непостоянство срезаемого припуска за оборот Детали). Пусть обрабатьгоаемая деталь 1 имеет исходную погрешность формы (форма отверстия детали до начала совмещенной обработки) в поперечном сечении в виде огранки. Тогда возмущающая сила, действующая на режущий лезвийный элемент 2 со стороны детали 11, определяется непостоянством снимаемого припуска на обработку Причем воздействие возмущающей силы (при наличии погрешности формы детали в поперечном сечении в виде огРегулировочный поворот режущего элемента 2 относительно неподвижной опоры 5 прекращают, когда его дальнейший поворот на сколь угодно малую величину угла приводит не к уменьшению уровня колебаний, а к увеличению.

Следовательно, в процессе совмещенной обработки резанием и ППД наряду со стабилизацией размера динамической настройки режущего элемента 2 по.ддерживают минимально возможное

Изобретение относится к области обработки металлов резанием в сочетании с поверхностным пластическим деформированием и может быть исполь зовано для отделочно-упрочняющей обработки отверстий деталей машин. Цель - изобретения - повышение качества обработанной поверхности. Инструмент снабжен неподвижной опорой и механизмом регулировки углового положения корпуса. Корпус установлен внутри оправки соосно с ней с возможностью регулировочного углового перемещения. Оправка установлена в гнезде неподвижной опоры с возможностью поворота. Механизм регулировки углового положения корпуса выполнен в виде червячной пары. Ее колесо закреплено на корпусе инструмента, червяк - иа неподвижной опоре, а механизмы поворота оправки и регулировки углового положения корпуса относительно неподвижной опоры выполнены независимыми,при этом в процессе совмещенной обработки наряду со стабилизацией размера динамической настройки режущего элемента подцерж{шают минимально возможное значение уровня колебаний режущего элемента. 1 ил. Ф сл с

ранки) повторяется за один оборот де- 15 значение уровня колебаний реж тцего

тали триждыS т.е, при камодом повороте детали на угол 2/31 происходит полный цикл действия возмущающей силы со стороны детали на режущий лезвийный элемент 2, В этом случае угол регулировочного поворота корпуса 1 с режущ№- лезвийньи элементом 2 необход 5мо изменять в пределах от нуля до 2/3, Поворачивать режущий элемент 2 на угол боотее 2/3 i в этом случае нецелесообразно, так как картина воздействия возмущающей силы от детали 1 на режущий элемент 2 полностью повторяется. Если деталь 11 - в поперечном сечении имеет ис-кодную погрешносгь в.виде овальности, ре- х :ущий элемент 2 необходимо поворачивать на угол в пределах от нуля доТ В большинстве случаев деталь 11 имее исходную погрешность в виде эксцентричности обрабатываемой поверхности относительно центральной оси станка. При этоь: действие возм гчающей сипы о детали 11 на режущий лезв -гйный элемент 2 осуществляется при повороте детали на одни оборотj т.е. через 21(, Таким образом, угол поворота режущего элемента 2 относительно неподвижной опоры 5 (с целью смещения фазы возмущающего воздействия детали 11 на инструмент от нуля до л) необходимо изменять в пределах от нуля до 2 Т ,

элементаS что повышает качественные характеристики обработанной поверхности и расширяет технологические возможности инструмента.

Ф о р r-i у л а изобретения

Комбинированный инструмент для совмещенной обработки отверстий резанием и поверхностным пластическим деформированием, содержащий корпус с закрепленным в нем лезвийным режущим элементом, оправку с деформирующим элементом и механизм поворота оправки, о-тличающийс я тем, что 5 с целью повышения качества поверхности за счет уь еньшения амплитуды колебаний режущего элемента, . инструмент снабжен неподвижной опорой и механизмом регулировки углового положения корпуса, при этом корпус реж тцего элемента установлен внутри оправки соосно с ней с возможностью углового поворсгта, оправка

установлена, в гнезде неподвижной опоры с возможностью поворота, а механизм регулировки углового положения корпуса вьшолнен в виде червячной пары, колесо которой закреплено на

корпусе режущего элемента, а червяк - ка неподвижной опоре, причем механизы поворота оправки и корпуса выолнены независимыми.

9

| Комбинированный инструмент для совмещенной обработки отверстий резанием и поверхностным пластическим деформированием к станку с системой автоматического регулирования | 1980 |

|

SU946075A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-12-15—Публикация

1986-07-28—Подача