1U

Изобретение относится к металлообработке и предназначено для использования на шлифовальных станках различного назначения. ,

Цель изобретения - повышение на- дежности, т.е. исключение поломки шлифовального станка за счет скачкообразной установки детали в заданное положение, исключая тем самым ее врезание при скачкообразной подаче, и повышение производительности станка за счет обеспечения состояния предкасания обрабатьшаемой д етали с абразивным ннструм.ентом, т.е. сокра- Ценил холостой рабочей подачи до касания детали с инструментом после скачкообразной установки.

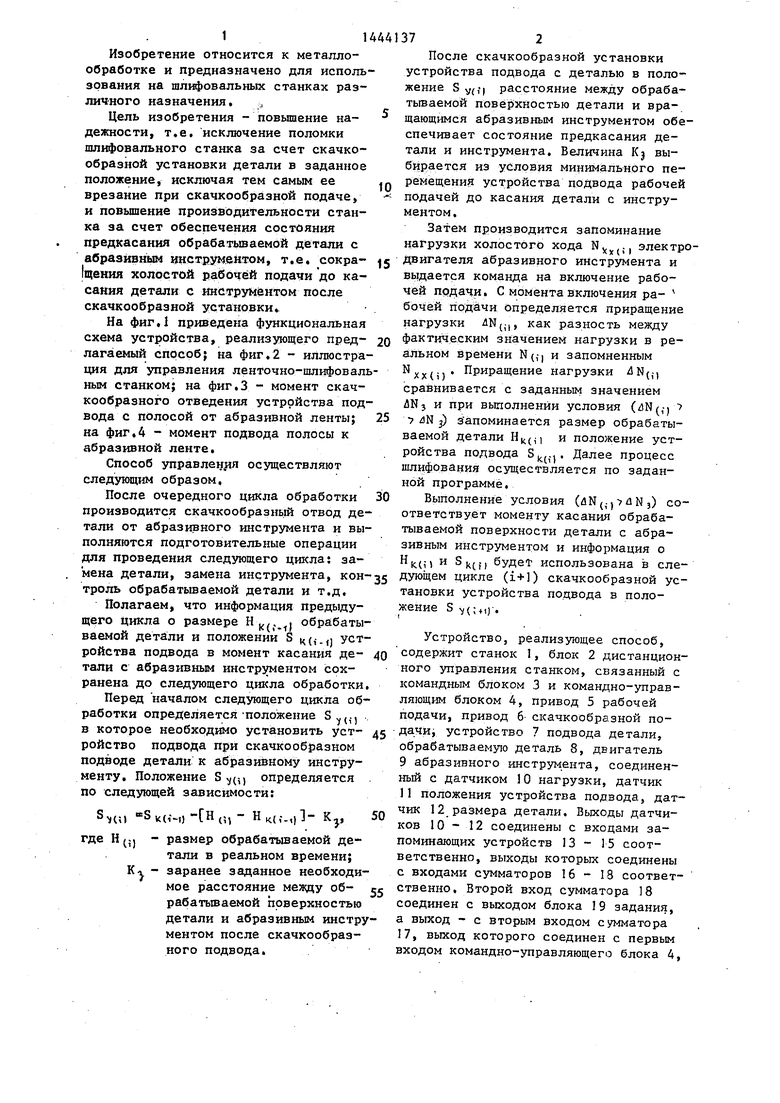

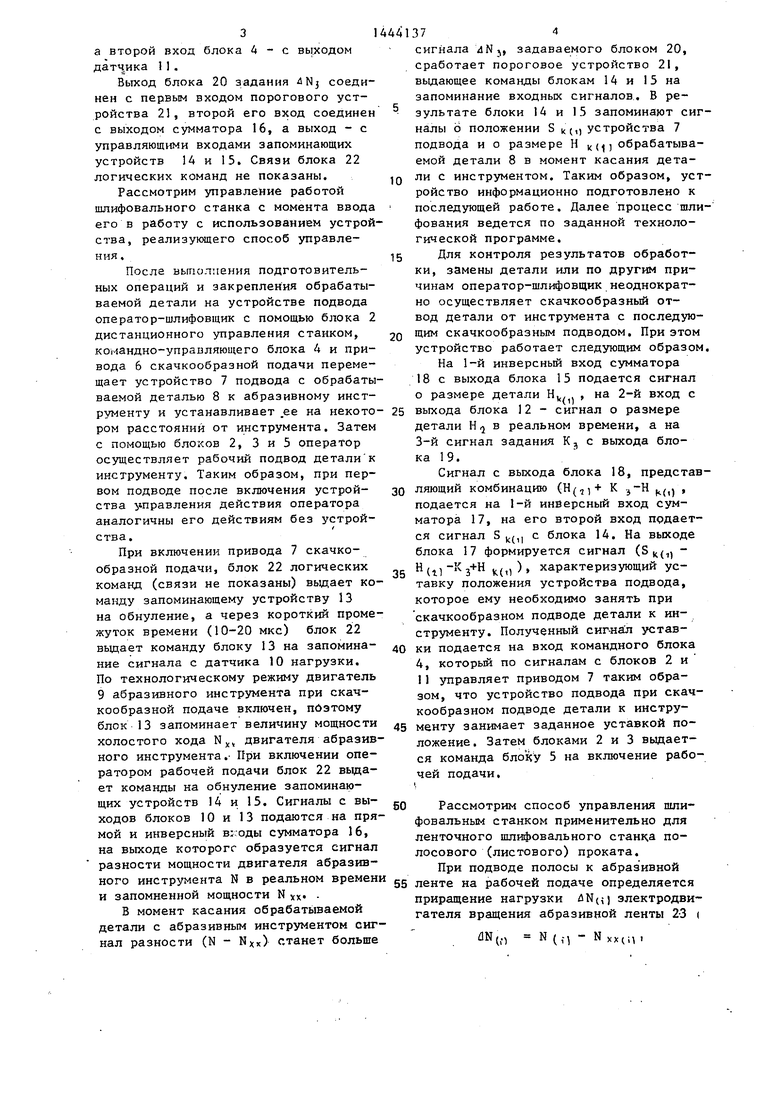

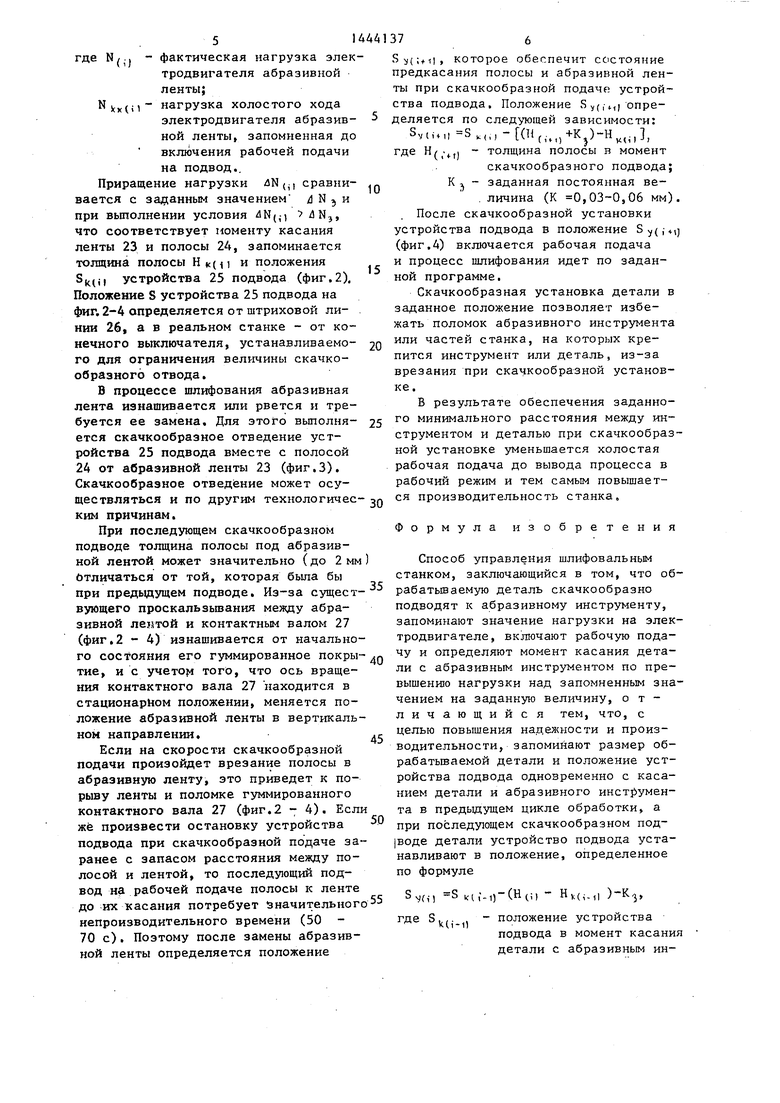

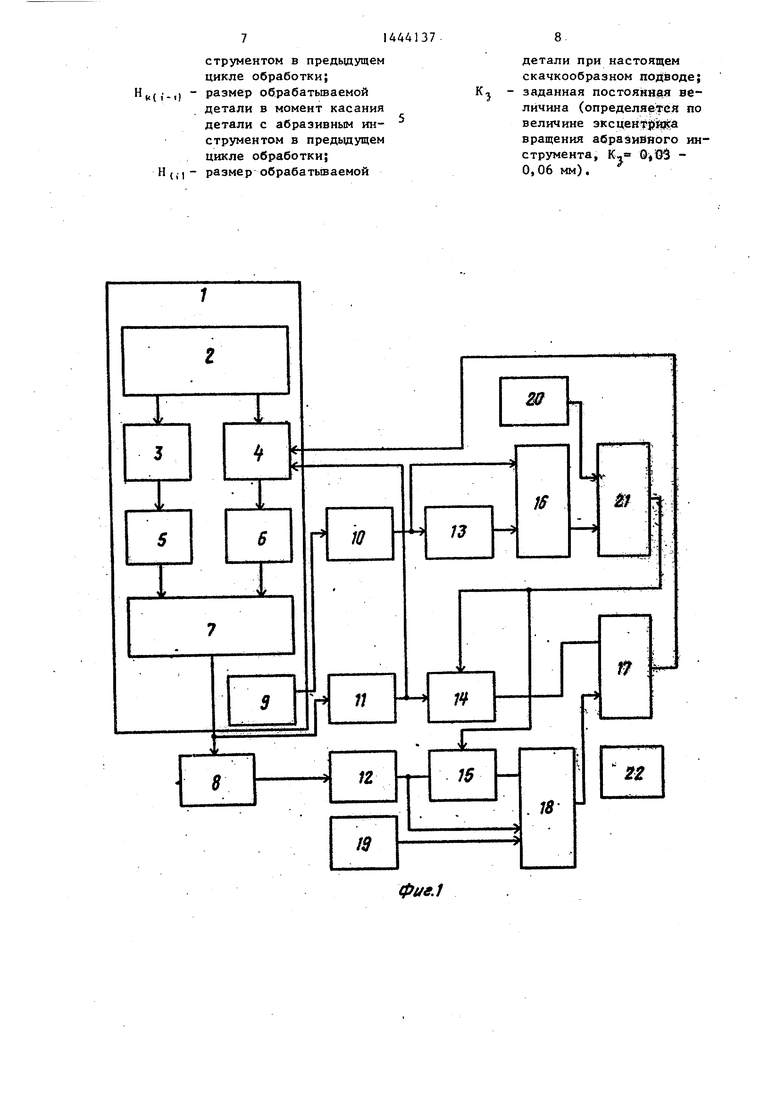

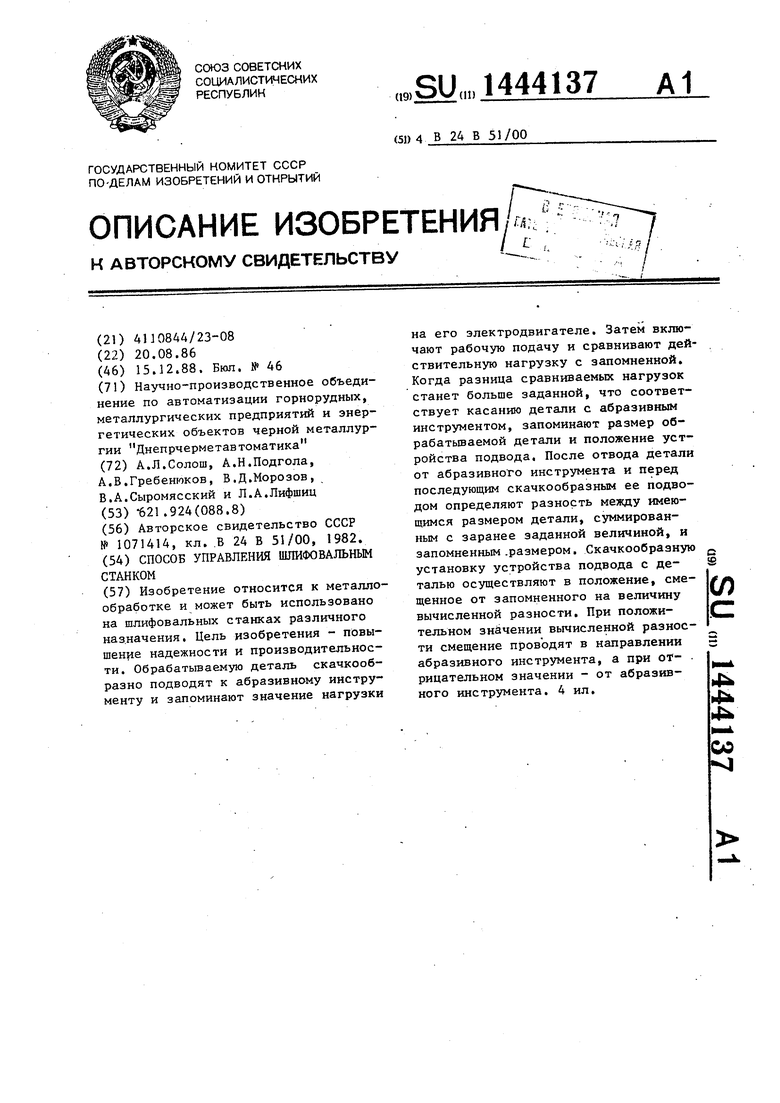

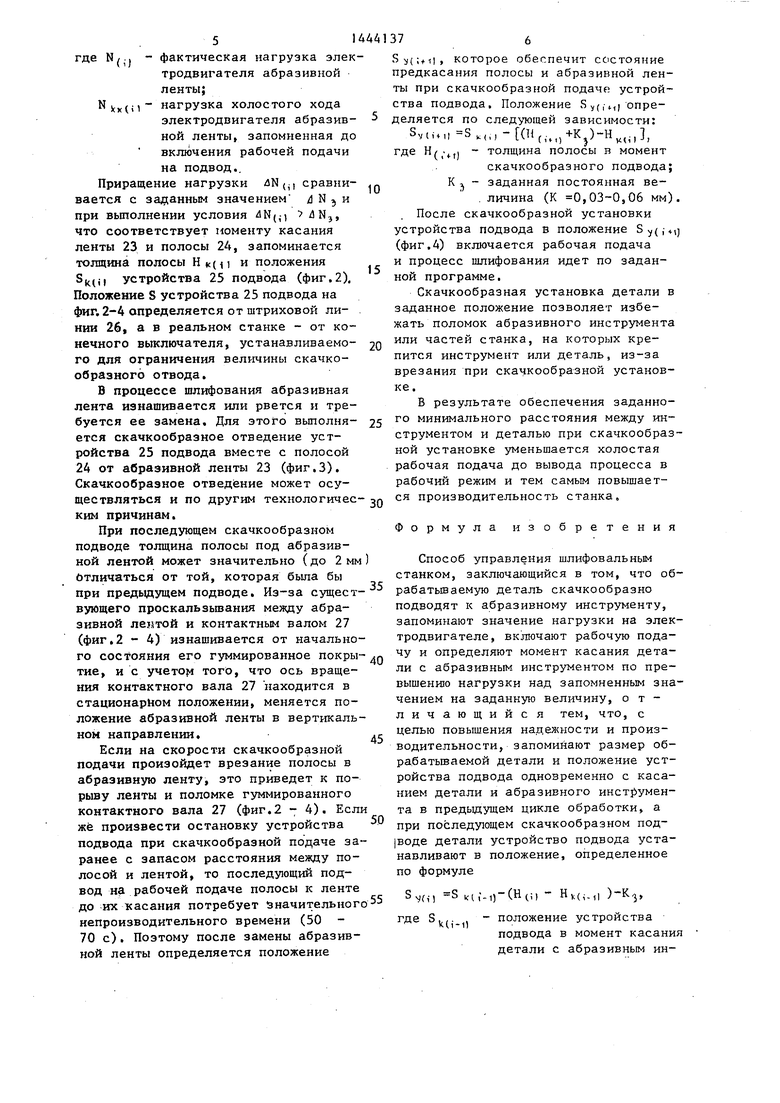

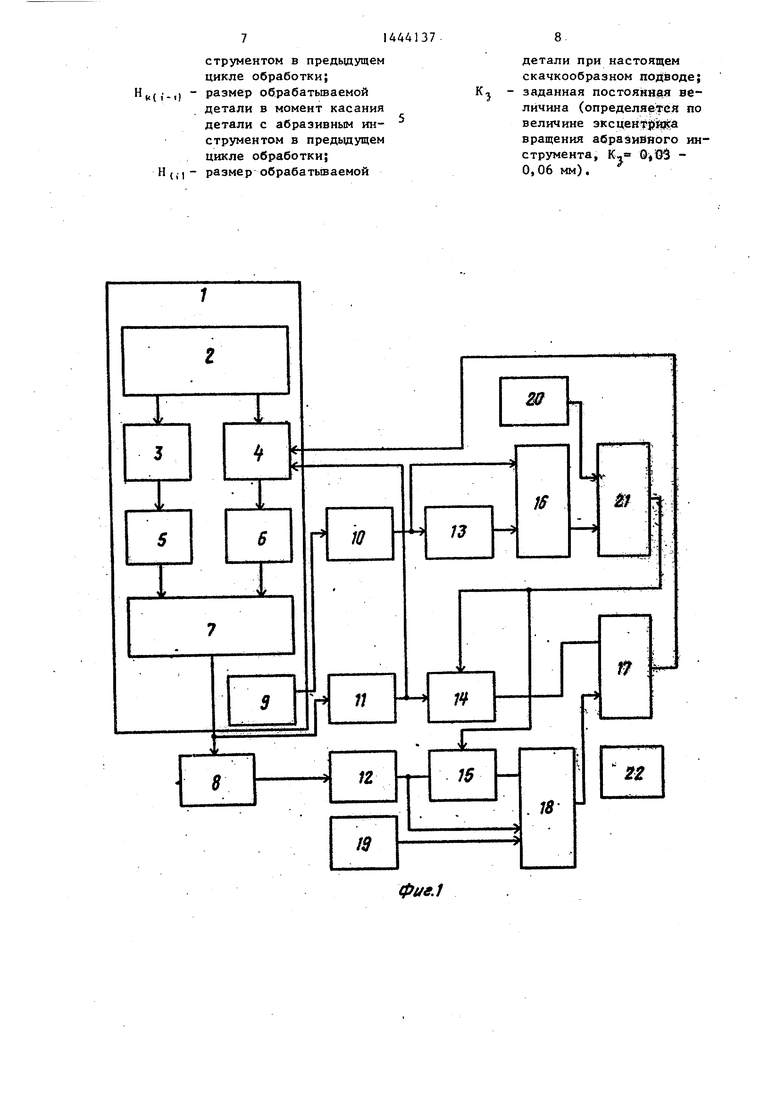

На фиг.1 приведена функциональная схема устройства, реализующего пред- лагаемый способ; на фиг.2 - иллюстрация для управления ленточно-шлифоваль ным станком; на фиг.З - момент скачкообразного отведения устройства подвода с полосой от абразивной ленты; на фиг.4 - момент подвода полосы к абразивной ленте.

Способ управлен.ия осуществляют следующим образом,

После очередного цикла обработки производится скачкообразньгй отвод детали от абразивного инструмента и выполняются подготовительные операции для проведения следующего цикла: замена детали, замена инструмента, контроль обрабатьшаемой детали и т.д.

Полагаем, что информация предыдущего цикла о размере .i обрабатываемой детали и положении S «(,-.,) устройства подвода в момент касания де- тали с абразивным инструментом сохранена до следующего цикла обработки

Перед началом следующего цикла обработки определяется положение S. в которое необходимо установить уст- ройство подвода при скачкообразном подводе детали к абразивному инструменту. Положение S г,(;) определяется по следующей зависимости;

S (;l S «(I M) Н (5 HK( ,-.,)- Kj,

где Н .j - размер обрабатьшаемой детали в реальном времени; Кл - заранее заданное необходимое расстояние меядчу об- рабатьшаемой поверхностью детали и абразивным инструментом после скачкообразного подвода.

372

После скачкообразной установки устройства подвода с деталью в положение S у(,-| расстояние между обрабатываемой поверхностью детали и вращающимся абразивным инструментом обеспечивает состояние предкасания детали и инструмента. Величина Kj выбирается из условия минимального перемещения устройства поДвОда рабочей подачей до касания детали с инструментом.

Затем производится запоминание нагрузки холостого хода , электродвигателя абразивного инстрз мента и вьщается команда на включение рабочей подачи. С момента включения ра- бочёй подйчн Определяется приращение нагрузки N(;,, как разность между фактическим значением нагрузки в реальном времени N(,-| и запомненным N , . Приращение нагрузки N(,-) сравнивается с заданным значением N3 и при выполнении условия (N,-) 7 dN j) з апоминается размер обрабатываемой детали li( и положение устройства подвода S .j.) . Далее процесс шлифования осуществляется по заданной программе.

Выполненне условия (dN (., - а N ,) соответствует моменту касания обрабатываемой поверхности детали с абразивным инструментом и информация о Н|(,., и , будет использована в следующем цикле () скачкообразной установки устройства подвода в положение S v(;+)) «

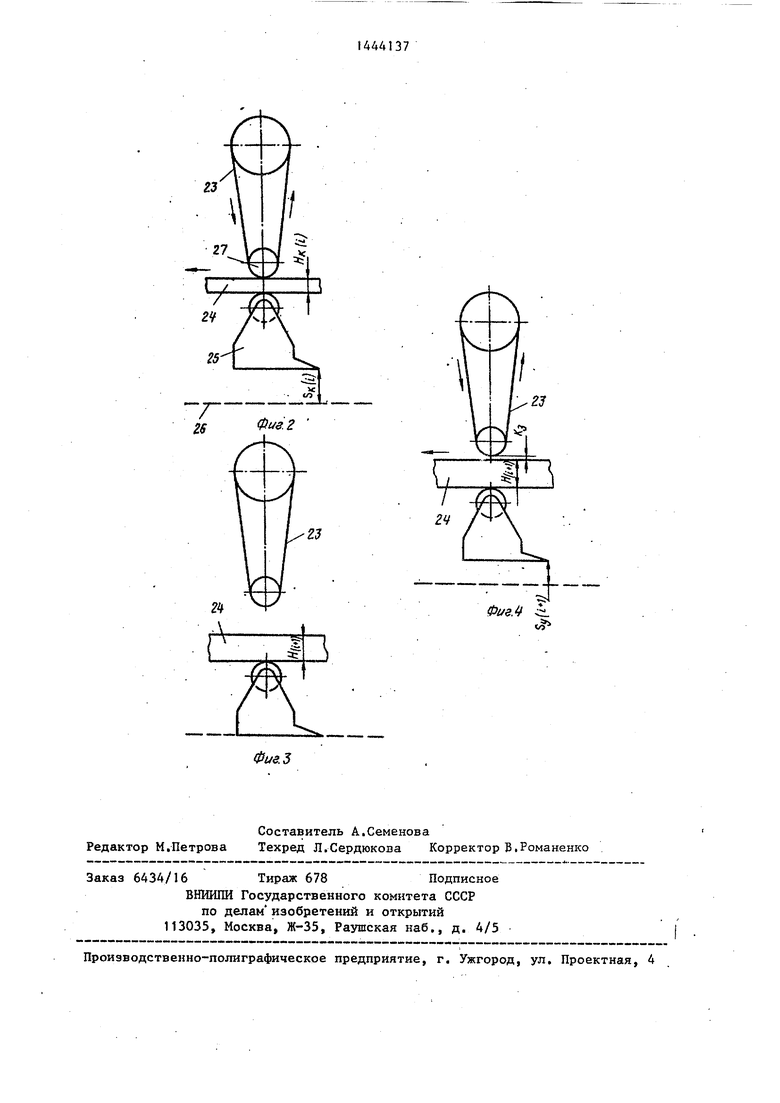

Устройство, реализующее способ, содержит станок 1, блок 2 дистанционного управления станком, связанный с командным блоком 3 и командно-управляющим блоком 4, привод 5 рабочей подачи, привод 6 скачкообразной подачи, устройство 7 подвода детали, обрабатываемую деталь 8, двигатель 9 абразивного инструмента, соединенный с датчиком 0 нагрузки, датчик 11 положения устройства подвода, дат- чнк 12 размера детали. Выходы датчиков 10 - 12 соединены с входами запоминающих устройств 13 - 15 соответственно, выходы которых соединены с входами сумматоров 16 - 18 соответственно. Второй вход сумматора 18 соединен с выходом блока 19 задания, а выход - с вторым входом сумматора 17, выход которого соединен с первым входом командно-управляющего блока 4,

3

а Второй вход блока 4 - с вы.ходом датчика 11.

Выход блока 20 задания Nj соединен с первым входом порогового устройства 21, второй его вход соединен с выходом сумматора 16, а выход - с управляющими входами запоминающих устройств 1А и 15. Связи блока 22 логических команд не показаны.

Рассмотрим управление работой шлифовального станка с момента ввода его в работу с использованием устройства, реализующего способ управления.

После вытюлиания подготовительных операций и закрепления обрабатываемой детали на устройстве подвода оператор-шлифовщик с помощью блока 2 дистанционного управления станком, командно-управляющего блока А и привода 6 скачкообразной подачи перемещает устройство 7 подвода с обрабатываемой деталью 8 к абразивному инструменту и устанавливает .ее на некото ром расстояний от инструмента. Затем с помощью блоков 2, 3 и 5 оператор осуществляет рабочий подвод детали к инструменту. Таким образом, при первом подводе после включения устрой- ства управления действия оператора

аналогичны его действиям без устройtства.

При включении привода 7 скачкообразной подачи, блок 22 логических команд (связи не показаны) выдает команду запоминающему устройству 13 на обнуление, а через короткий промежуток времени (10-20 мкс) блок 22 вьщает команду блоку 13 на запомина- ние сигнала с датчика 10 нагрузки. По технологическому режиму двигатель 9 абразивного инструмента при скачкообразной подаче включен, поэтому блок 13 запоминает величину мощности холостого хода N двигателя абразивного инструмента . При включении оператором рабочей подачи блок 22 выдает команды на обнуление запоминающих устройств 14 и 15. Сигналы с вы- ходов блоков 10 и 13 подаются на прямой и инверсный в:.-оды сумматора 16, на выходе которогс образуется сигнал разности мощности двигателя абразивного инструмента N в реальном времен и запомненной мощности N vx« В момент касания обрабатываемой детали с абразивным инструментом сигнал разности (N - NXX) станет больше

0

4

5

5 о

Q д Q g

1374

сигнала лКj, задаваемого блоком 20, сработает пороговое устройство 21, выдающее команды блокам 14 и 15 на запоминание входных сигналов. В результате блоки 14 и 15 запоминают сигналы о положении S к(,, устройства 7 подвода и о размере Н (, обрабатываемой детали 8 в момент касания детали с инструментом. Таким образом, устройство информационно подготовлено к последующей работе. Далее процесс шлифования ведется по заданной технологической программе.

Для контроля результатов обработки, замены детали или по другим причинам оператор-шлифовщик неоднократно осуществляет скачкообразный отвод детали от инструмента с последующим скачкообразным подводом. При этом устройство работает следующим образом.

На 1-й инверсный вход сумматора 18 с выхода блока 15 подается сигнал о размере детали Н, , на 2-й вход с выхода блока 12 - сигнал о размере детали Н ,j в реальном времени, а на 3-й сигнал задания К с выхода блока 19.

Сигнал с выхода блока 18, представляющий комбинацию (Н(,1+ К -Н , подается на 1-й инверсный вход сумматора 17, на его второй вход подается сигнал S (,| с блока 14. На выходе блока 17 формируется сигнал (S,, - (г K(i характеризующий уставку положения устройства подвода, которое ему необходимо занять при скачкообразном подводе детали к инструменту. Полученный сиг-нал уставки подается на вход командного блока 4, который по сигналам с блоков 2 и 11 управляет приводом 7 таким образом, что устройство подвода при скачкообразном подводе детали к инструменту занимает заданное уставкой положение . Затем блоками 2 и 3 выдается команда блоку 5 на включение рабочей подачи.

Рассмотрим способ управления шлифовальным станком применительно для ленточного шлифовального станка полосового (листового) проката.

При подводе полосы к абразивной ленте на рабочей подаче определяется приращение нагрузки N() злектродви- гателя вращения абразивной ленты 2-3 (

dN., N(-, - Nxx(i,

51

где N/.j - фактическая нагрузка электродвигателя абразивной ленты; Nvx(ii нагрузка холостого хода

электродвигателя абразив- ной ленты, запомненная до включения рабочей подачи на подвод..

Приращение нагрузки ( сравни- вается с заданным значением jj N , и при выполнении условия N(,-) Nj, что соответствует иоменту касания ленты 23 и полосы 24, запоминается толщина полосы (11 и положения S(i, устройства 25 подвода (фиг.2), Положение S устройства 25 подвода на фиг, 2-4 определяется от штриховой линии 26, а в реальном станке - от конечного выключателя, устанавливаемо- го для ограничения величины скачкообразного отвода.

В процессе шлифования абразивная лента изнашивается или рвется и требуется ее замена. Для этого вьшолня- ется скачкообразное отведение устройства 25 подвода вместе с полосой 24 от абразивной ленты 23 (фиг.З). Скачкообразное отведение может осуществляться и по другим технологичес КИМ причинам.

При последующем скачкообразном подводе толщина полосы под абразивной лентой может значительно (до 2 мм Отличаться от той, которая была бы при предыдущем подводе. Из-за существующего проскальзьшания между абразивной лентой и контактным валом 27 (фиг.2 - 4) изнашивается от начального состояния его гуммированное покры тие, и с учето{4 того, что ось вращения контактного вала 27 находится в стационарном положении, меняется положение абразивной ленты в вертикальном направлении,

Если на скорости скачкообразной подачи произойдет врезание полосы в абразивную ленту, это приведет к порыву ленты и поломке гуммированного контактного вала 27 (фиг.2 - 4). Есл же произвести остановку устройства подвода при скачкообразной подаче заранее с запасом расстояния между полосой и лентой, то последующий подвод на рабочей подаче полосы к ленте до их касания потребует Значительног непроизводительного времени (50 70 с). Поэтому после замены абразивной ленты определяется положение

5

41

0

5 д

XQ ,c

376

Sv((;+i|, которое обеспечит состояние предкасания полосы и абразивной ленты при скачкообразной подачк устройства подвода. Положение S {|-i,| определяется по следующей зависимости: SVHM, 5,„, -(H,,+Kj)-H,,,, где Н/.,) - толщина полосы в момент скачкообразного подвода; К - заданная постоянная ве- . личина (К 0,03-0,06 мм).

После скачкообразной установки устройства подвода в положение Sy(;4i) (фиг.4) включается рабочая подача и процесс шлифования идет по заданной программе.

Скачкообразная установка детали в заданное положение позволяет избежать поломок абразивного инструмента или частей станка, на которых крепится инструмент или деталь, из-за врезания при скачкообразной установке.

В результате обеспечения заданного минимального расстояния между инструментом и деталью при скачкообразной установке уменьшается холостая рабочая подача до вывода процесса в рабочий режим и тем самым повышается производительность станка.

Формула изобретения

Способ управления шлифовальньм станком, заключающийся в том, что об- рабатьшаемую деталь скачкообразно подводят к абразивному инструменту, запоминают значение нагрузки на электродвигателе, включают рабочую подачу и определяют момент касания детали с абразивным инструментом по пре- вышенизо нагрузки над запомненным значением на заданную величину, отличающийся тем, что, с целью повышения надел(ности и производительности, запоминают размер обрабатываемой детали и положение устройства подвода одновременно с касанием детали и абразивного инстз умен- та в предыдущем цикле обработки, а при последующем скачкообразном под- роде детали устройство подвода устанавливают в положение, определенное по формуле

vfi) к(;-1)(11 (i) (;.,| )Кз

где S,,. - положение устройства

подвода в момент касания детали с абразивным инструментом в предыдущем цикле обработки; размер обрабатьшаемой

детали в момент касания детали с абразивным ин- струментом в предыдущем цикле обработки; размер обрабатываемой

детали при настоящем скачкообразном подводе; - заданная постоянная величина (определяется по величине эксцентйй га вращения абразивного инструмента, К,в - 0,06 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления станком для ленточного шлифования полосового проката | 1990 |

|

SU1798140A1 |

| Способ управления станком для ленточного шлифования полосового проката | 1990 |

|

SU1798139A1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Способ управления внутришлифовальным станком | 1980 |

|

SU921823A1 |

| Устройство для управления внутришлифовальным станком | 1983 |

|

SU1104004A1 |

| Устройство для управления подачей шлифовального станка | 1980 |

|

SU883871A1 |

| Ленточно-шлифовальное устройство | 1976 |

|

SU657975A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1041269A1 |

| Система управления переключением подач в шлифовальном станке | 1977 |

|

SU703319A1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

Изобретение относится к металлообработке и может быть использовано на шлифовальных станках различного назначения. Цель изобретения - повышение надежности и производительности. Обрабатываемую деталь скачкообразно подводят к абразивному инструменту и запоминают значение нагрузки на его электродвигателе. Затем включают рабочую подачу и сравнивают действительную нагрузку с запомненной. Когда разница сравниваемых нагрузок станет больше заданной, что соответствует касанию детали с абразивным инструментом, запоминают размер об- рабатьшаемой детали и положение устройства подвода. После отвода детали от абразивного инструмента и перед последующим скачкообразным ее подводом определяют разность между имеющимся размером детали, суммированным с заранее заданной величиной, и запомненным .размером. Скачкообразную установку устройства подвода с деталью осуществляют в положение, смещенное от запомненного на величину вычисленной разности. При положительном значении вычисленной разности смещение проводят в направлении абразивного инструмента, а при ОТ рицательном значении - от абразивного инструмента. 4 ил. i (Л С 4ib k 4 00

фиг,1

LX

ФиЗ. CL

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-12-15—Публикация

1986-08-20—Подача