(54) СИСТЕМА УПРАВЛЕНИЯ ПЕРЕКЛЮЧЕНИЕМ ПОДАЧ В РШИФОВАЛЬНОМ СТАНКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления переключением подач в шлифовальном станке | 1986 |

|

SU1342710A1 |

| Контактный пневматический прибор для контроля диаметра отверстия | 1977 |

|

SU676428A2 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Устройство для управления процессом шлифования | 1979 |

|

SU770765A1 |

| Устройство управления циклом обработки на внутришлифовальном станке | 1976 |

|

SU604666A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Способ управления внутришлифовальным станком | 1980 |

|

SU921823A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

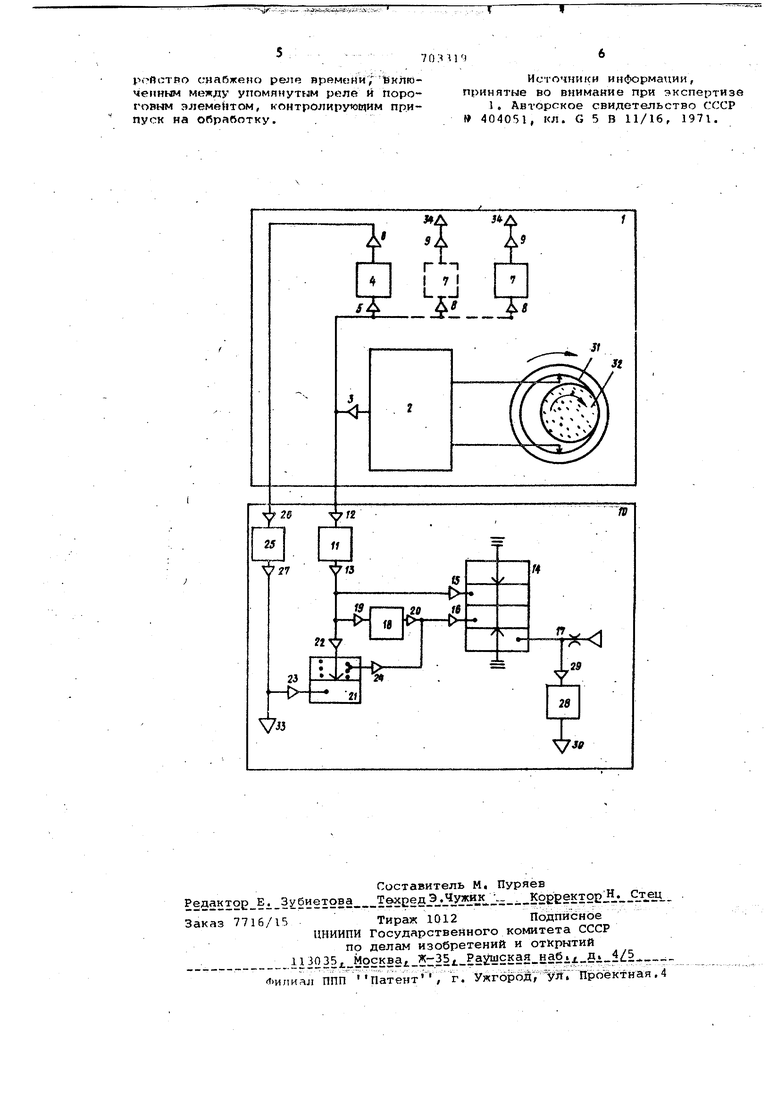

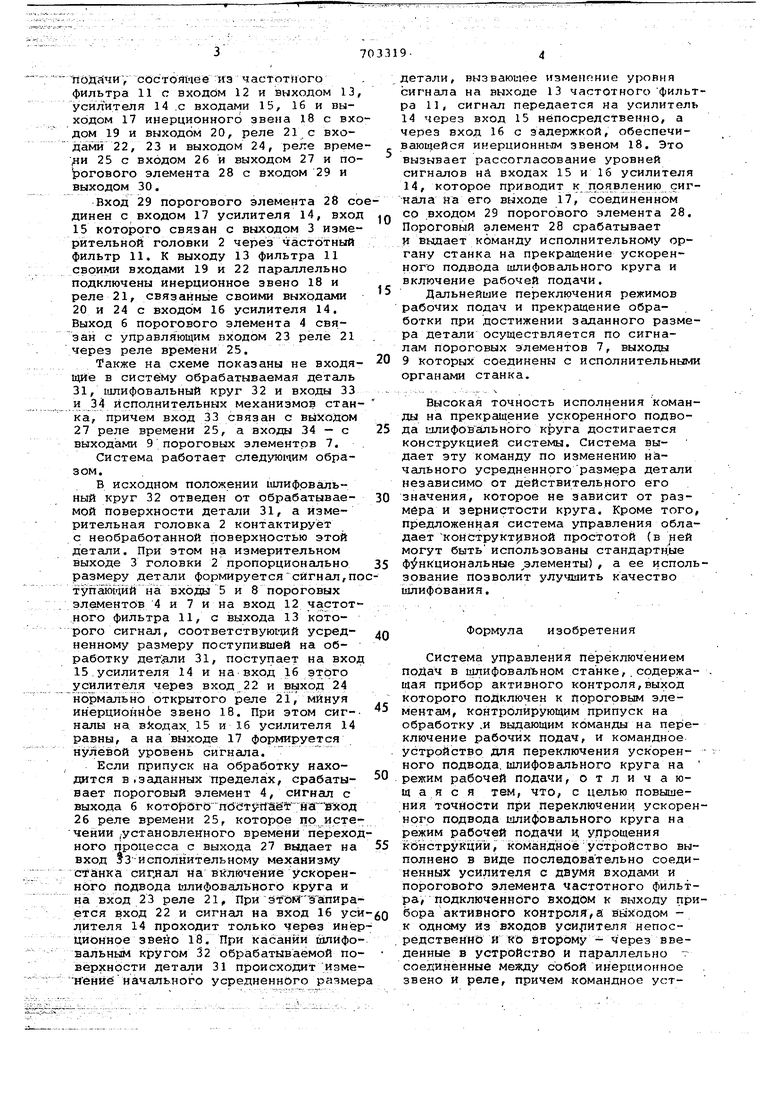

Изобретение относится к области обработки металлов резанием и может быть применено при автоматизации шлифовальных станков. Известно устройство для автоматического переключения ускоренногохода шлифовальной бабки на рабочую подачу, содержащее блок измерения активного.тока электродвигателя шли .фовального круга с- устройством формирования сигнала 1. Недостатком этого устройства является его сложность, заключайщайся в болыдом количестве электрических элементов, и невысокая точность, связанная с измерением-, момента, воз никающего после начала взаимодействия шлифовального круга с заготов кой пЬи износе 1шифоБального круга изобретения является упрощение конструкции устройства формирования сигнала на переключение ускоренной подачи на рабочую и повыше ние точности, поставленная цель достигается те что командное устройство выполнено в виде последовательно соединенных усилителя Сдвумя входами и порогов го элемента частотного фильтра, под ключенного входом к выходу прибора активного контроля,а выходом - к joflHOму из входов усилителя непосредственно и ко второму - через введенные в устройство и параллельно соединенные между собой инерционное звено и реле, причём койаНДноё устройство снабжено реле временем, включенным между упомянутым реле и пороговым злементой, контролирующим припуск па обработку. Изобретение поясняется чертежом, где изображена принципиальная схема системы управлёния переключением подач в шлифовальном станке. Система содержит прибор активного контроля 1, состоящий; из измерительной головки 2, -имеющей измерительный выход 3 порогового элемента 4 для контроля припуска на обработку с входом 5 и выходом б пороговых элементов 7 для вьадачи команд на переключение рабочих подач с входами 8 « выходами 9, При этом выход 3 измерительной головки 2 соединен с входами S я В пороговых элементов 4 и 7. Кроме того, система управления содержит командное устройство 10 для переключения ускоренного подвода 11шифовального круга на режим рабочей поДачиу состояние ИЗ частотного фильтра 11 с входбм 12 и выходом 13 усилителя 14 .с входами 15, 16 и выходом 17 инерционного звена 18 с вхо дом 19 и выходом 20, реле 21 с входами 22, 23 и выходом 24, реге време ,ни 25 с входом 26 и выходом 27 и порогового элемента 28 с входом 29 и выходом 30. Вход 29 порогового элемента 28 со динен с входом 17 усилителя 14, вход 15 которого связан с выходом 3 измерительной головки 2 через частотный фильтр 11. К выходу 13 фильтра 11 своими входами 19 и 22 параллельно подключены инерционное звено 18 и реле 21, связанные своими выхЬдами 20 и 24 с входом 16 усилителя 14. Выход 6 порогового элемента 4 связан с управляющим входом 23 реле 21 через реле времени 25. Также на схеме показаны не входящие в систему обрабатываемая деталь 31,Ишифовальный круг 32 и входы 33 и 34 исполнительных механизмов станка, причем вход 33 связан с выходом 27 реле времени 25, а входы 34 - с выходами 9 пороговых элементов 7. Система работает следующим образом. В исходном положении шлифовальный круг 32 отведен от обрабатываемой поверхности детали 31, а измерительная головка 2 контактирует с необработанной поверхностью этой детали. При этом на измерительном выходе 3 головки 2 пропорционально размеру детали формируется сйгнал,по тупакп йй на входа 5 и 8 пороговых элементов 4 и 7 и на вход 12 частотного фильтра 11, с выхода 13 которого сигнал, соответствующий усредненному размеру поступившей на обработку дет:али 31, поступает на вход 15.усилителя 14 и на вход 16 этого усилителя через вход 22 и выход 24 нормально открытого реле 21j минуя инерционнбе звено 18. При этом сигналы на. вводах. 15 и 16 усилителя 14 равны, а на выходе 17 формируется нулевой уровень сигнала. Если припуск на обработку находится в .заданных пределах, срабатывает пороговый элемент 4, сигнал с выхода 6 которбгО лбет 11 аёт; на ВХОд 26 реле времени 25, которое по истечении (Установленного времени переход ного процесса с выхода 27 выдает на вход 3-исполнительному механизму станка сиГ.Нал на вклйчение ускоренного Подвода шлифовального круга и на вход 23 реле 21, При Sт0й § cl.пиpaeтcя вход 22 и сигнал на вход 16 уси лителя 14 проходит только через инер ционное звейо 18. При касании шлйфовалъньм кругом 32 обрабатываемой поверхности детали 31 происходит измененйёначального усредненного размер детали, вызнающее изменение уровня сигнала на выходе 13 частотногофильтра 11, сигнал передается на усилитель 14 через вход 15 непосредственно, а через вход 16 с задержкой, обеспечивающейся инерционным звеном 18. Это вызывает рассогласование уровней сигналов на входах 15 и 16 усилителя 14, которое приводит к появлению сигнала на его выходе 17, соединенном со входом 29 порогового элемента 28. Пороговый элемент 28 срабатывает И выдает команду исполнительному органу станка на прекращение ускоренного подвода шлифовального круга и включение рабочей подачИ. Дальнейшие переключения режимов рабочих подач и прекращение обработки при достижении заданного размера детгши осуществляется по сигналам пороговых элементов 7, выходы 9 которых соединены с исполнительными органами станка. Высокая точность исполнения команды на прекращение ускоренного подвода шлифов ального круга достигается конструкцией системы. Система выдает эту команду по изменению начального усредненного размера детали независимо от действительного его значения, которое не зависит от размера и зернистости круга. Кроме того, предложенная система управления обладает койСтрукт 1вной простотой (в ней могут быть использованы стандартные функциональные элементы), а ее использование позволит улучшить качество шлифования. Формула изобретения Система управления переключением поДач в ишифовальном станке,.содержащая прибор активного контроля,выход которого подключен к пороговым элементам, контролирующим припуск на обработку .и выдающим команды на переключение рабочих подач, и командное устройство для переключения ускоренного подвода, шлифовального круга на режим рабочей подачи, отличающая с я тем, что, с целью повышения точности при переключении ускоренного подвода шлифовального круга на режим рабочей подачи н упрощения конструкции, командное устройство выполнено в виде последовательно соединенных усилителя с двумя входами и порогового элемента частотного фильтра/ подключенного входом к выходу прибора активного контроля,S выходом к одному из входов усилителя непосредственно и ко второму - через введенные в устройство и параллельно т соединенные между собой инерционное звено и реле, причем командное устР(: ЙСТВО снабжено реле времегмй, ЙкЛючеиньлм между упомяиутнм реле и пороговым элементом, контролирующим припуск на обраПотку.

7 0 .4 A 1 )

Источники информации, принятые во внимание при экспертизе

1

JA:

-fO

V

Авторы

Даты

1979-12-15—Публикация

1977-06-24—Подача