(5) СПОСОБ УПРАВЛЕНИЯ ВНУТРИШЛИФОВАЛЬНЫМ СТАНКОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Устройство для управления внутришлифовальным станком | 1983 |

|

SU1104004A1 |

| Способ управления шлифовальным станком | 1986 |

|

SU1444137A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Способ управления станком для ленточного шлифования полосового проката | 1990 |

|

SU1798140A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ управления станком для ленточного шлифования полосового проката | 1990 |

|

SU1798139A1 |

I

Изобретение относится к металлообработке и может быть использовано . на внутришлифовальных станках.

Известен способ управления шлифовальным станком по контролю нагрузки ма электродвигателе шлифовального круга с программируемым переключени ем режимов, заключающийся в том, что запоминают значение нагрузки на электродвигателе до начала процесса шлифования (до ввода круга в деталь) и вычитают его из текущего значения нагрузки, последовательно производят скачкообразный подвод шлифова 1ьного круга к детали, включение ускоренной подачи и переключение на шлифование: по заданной программе при увеличении разности запомненного и текущего значения нагрузки до заданного программой уровня 11.

Указанный способ не -позволяет компенсировать влияние дополнительной и изменяющейся по мере износа круга нагрузки на электродвигателе шлифоБального круга, связанной с влиянием СОЖ. Это приводит к значительному рассеянию параметров процесса резания а момент переключения с ускоренной на рабочую подачу при обработке партии деталей, а следовательно, к снижению производительности и точности шлифования.

Цель изобретения - повышение точности и производительности шлифова10ния.

Поставленная цель достигается тем, что в способе управления внутришлифовальным с-танком по контролю нагрузки на электродвигателе шлифовального

15 круга с программируемым переключением режимов процесса шлифования сначала скачкообразно подводят к детали шлифовальный круг, затем запоминают значение нагрузки на электродвига20тель, включают ускоренную подачу, а при достижении разности между запомненным и фактическим значениями нагрузки до заданного программой уровня ускоренную подачу переключают на шлифование по заданной программе,

Это позволяет учесть влияние дополнительной нагрузки на электродвигателе шлифовапьного круга, изменяющейся по мере износа круга и связанной с изменением давления СОЖ в серповидной полости между кругом и деталью.

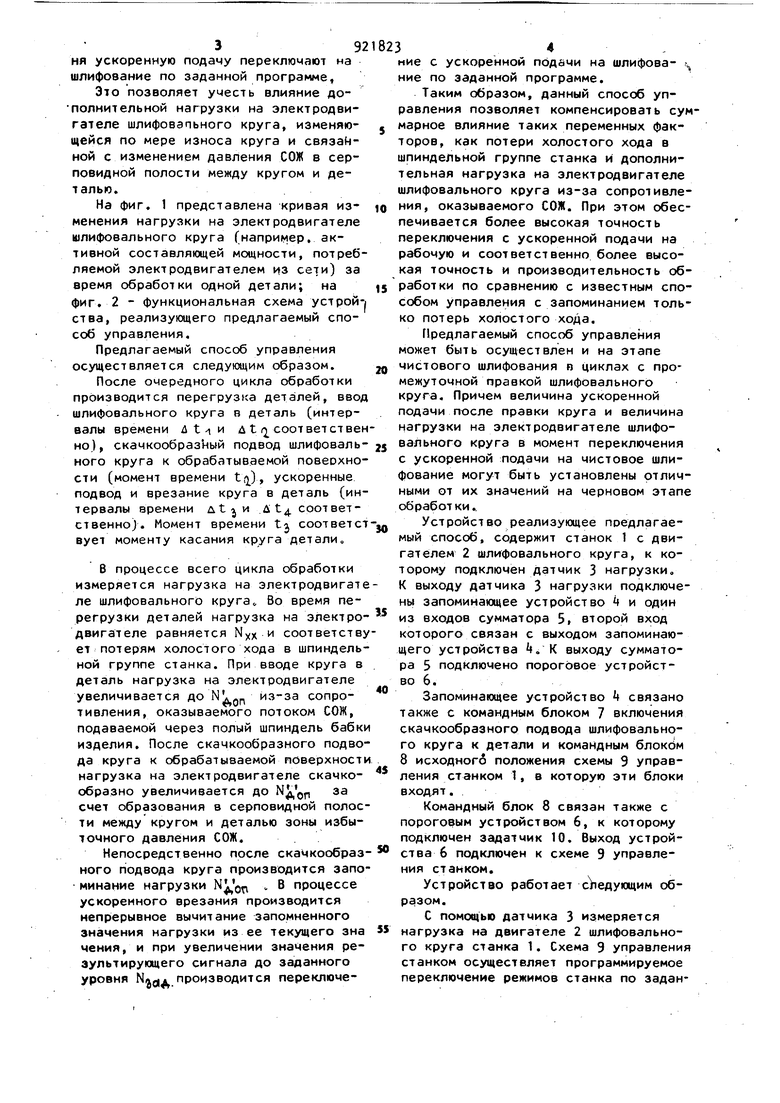

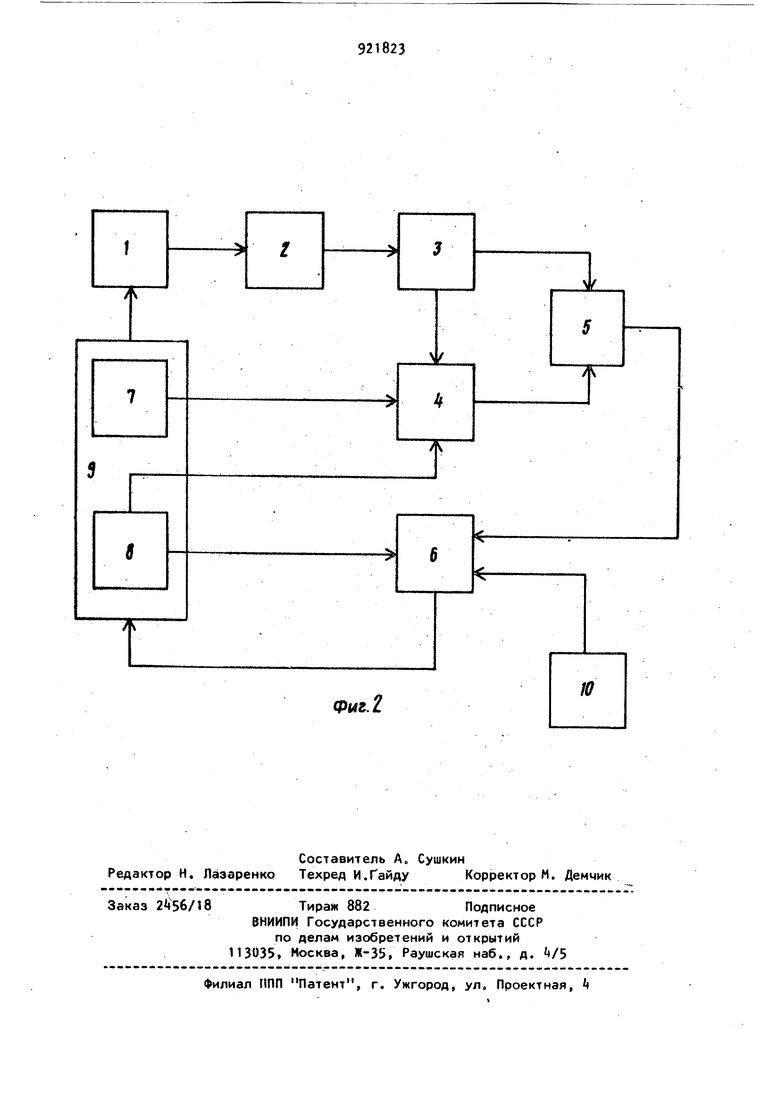

На фиг, 1 представлена кривая изменения нагрузки на электродвигателе шлифовального круга (например, активной составляющей мощности, потребляемой электродвигателем из сети) за время обработки одной детали; на фиг. 2 - функциональная схема устройства, реализующего предлагаемый способ управления.

Предлагаемый способ управления осуществляется следующим образом.

После очередного цикла обработки производится перегрузка деталей, ввод шлифовального круга в деталь (интервалы времени Л t-i и д t (соответственно), скачкообразйый подвод шлифовального круга к обрабатываемой поверхности (момент времени t), ускоренные подвод и врезание круга в деталь (интервалы времени Д t. соответственно). Момент времени tj соответст вует моменту касания круга детали. В процессе всего цикла обработки измеряется нагрузка на электродвигате ле шлифовального круга Во время перегрузки деталей нагрузка на электро двигателе равняется Nyx и соответству ет потерям холостого хода в шпиндельной группе станка. При вводе круга в деталь нагрузка на электродвигателе увеличивается до М.р, из-за сопротивления, оказываемого потоком СОЖ, подаваемой через полый шпиндель бабки изделия. После скачкообразного подвода круга к сйрабатываемой поверхности нагрузка на электродвигателе скачкообразно увеличивается до за счет образования в серповидной полости между кругом и деталью зоны избыточного давления СОЖ. Непосредственно после скачкообразного подвода круга производится запомйнание нагрузки . В процессе ускоренного врезания производится непрерывное вычитание запомненного значения нагрузки из ее текущего зна чения, и при увеличении значения результирующего сигнала до заданного уровня Njjji производится переключение с ускоренной подачи на шлифова- : ние по заданной программе.

Таким образом, данный способ управления позволяет компенсировать суммарное влияние таких переменных факторов, как потери холостого хода в шпиндельной группе станка и дополнительная нагрузка на электродвигателе шлифовального круга из-за сопротивления, оказываемого СОЖ. При этом обеспечивается более высокая точность переключения с ускоренной подачи на рабочую и соответственно более высокая точность и производительность обработки по сравнению с известным способом управления с запоминанием только потерь холостого хода.

1редлагаемый способ управления может быть осуществлен и на этапе

чистового шлифования в циклах с промежуточной правкой шлифовального круга. Причем величина ускоренной подачи после правки круга и величина нагрузки на электродвигателе шлифовального круга в момент переключения с ускоренной подачи на чистовое шлифование могут быть установлены отличными от их значений на черновом этапе обработки.. Устройство реализующее предлагаемый способ, содержит станок 1 с двигателем 2 шлифовального круга, к которому подключен датчик 3 нагрузки. К выходу датчика 3 нагрузки подключень запоминающее устройство 4 и один из входов сумматора 5, второй вход которого связан с выходом запоминающего устройства k, К выходу сумматора 5 подключено пороговое устройство 6. Запоминающее устройство t связано также с командным блоком 7 включения скачкообразного подвода шлифовального круга к детали и командным блокЬм 8 исходногб положения схемы 9 управления станком 1, в которую эти блоки входят. Командный блок 8 связан также с пороговым устройством 6, к которому подключен задатчик 10. Выход устройства 6 подключен к схеме 9 управления станком. Устройство работает следующим образом. С помощью датчика 3 измеряется нагрузка на двигателе 2 шлифовального круга станка 1. Схема 9 управления станком осуществляет программируемое переключение режимов станка по заданному, алгоритму и является по УЩеству типовой схемой управления внутришлифовальным станком. С помощью блока 8 вся аппаратура станка перед началом цикла устанавливается в исходнее состояние, в том числе осуществляется установка исходного состояния порогового устройства 6 и запоми нающего устройства it. После скачкообразногс) подвода шли фовального круга к обрабатываемой детали с блока 7 на запоминающее уст ройство k поступает команда на запоми нание сигнала датчика 3 нагрузки, С этого момента на сумматор 5 поступают сигнал, пропорциональный текущему значению нагрузки с датчика 3, и сигнал с блока и, пропорциональный нагрузке на двигателе 2, зависящей как от холостого хода самого двигателя, так и от дополнительных нагрузок на него, возникающих после ввода щлифовального круга в деталь и его скачкообразного подвода к обрабатываемой поверхности, и связанных с влиянием СОЖ. Результирующий сигнал на выходе сумматора Ь пропорционален нагрузке, возникающей на двигателе 2 за счет резания. При включении ускоренной подачи шлифовального круга этот результирующий сигнал будет равен нулю, пока круг не коснется обрабатываемой детали и не начнется процесс обработки. Переключение на шлифование 1- «. no заданной программе осуществляется 07 порогового устройства 6 при увеличенной разности запомненного и текущего значения нагрузки до заданного 9 23 уровня, установленного с помощью задатчика 10, Количество пороговых устройств 6 и задатчиков 10 определяется струк,турой цикла обработки (например, при циклах с правкой шлифовального круга между черновым и чистовым шлифованием могут использоваться разные задатчики). Формула изобретения Способ управления внутришлифовальным станком, заключающийся в том, j что скачкообразно подводят к детали шлифовальный круг и включают ускоренную подачу, а при достижении разности между фактическим и запомненным до начала процесса шлифования значениями нагрузки на электродвигателе заданного программой уровня ускоренную подачу переключают на шлифование по заданной программе, отличающийся тем, что, с целью повышения точности и производительности шлифования, значение нагрузки на электродвигателе запоминают после скачкообразного подвода шлифовального круга к обрабатываемой детали. Источники информации, принятые во внимание при экспертизе 1. Костюков К. М. и Михелькевич 8. И, Автоматические устройства г1-1 v« г|.« r-ia t F-icj I KiMc;i r i ic ywlpuvtv ioa ля сокращения вспомогательного времени ПРИ металлообработке,Куйбышевское книжное издательство, 1973 .- .

Авторы

Даты

1982-04-23—Публикация

1980-06-30—Подача