Изобретение относится к металлообработке и предназначено для использования на шлифовальных станках, обрабатывающих полосовой прокат,/ : V/ :

: Цель изобретения - повышение надеж-; ности, т.е. исключение поломки шлифоваль- нрго станка за счет более точной скачкообразной установки полосы в заданное положение, исключая тем самым ее вре- заниё при скачкообразной подаче, и по вышение производйтельности станка, т.е. сокращение времени холостой подачи до касания полосы с инструментом за счет обеспечения более точного минимального зазора (т.е. состояние предкасания) между обрабатываемой полосой и абразивным инструментом после скачкообразной подачи.

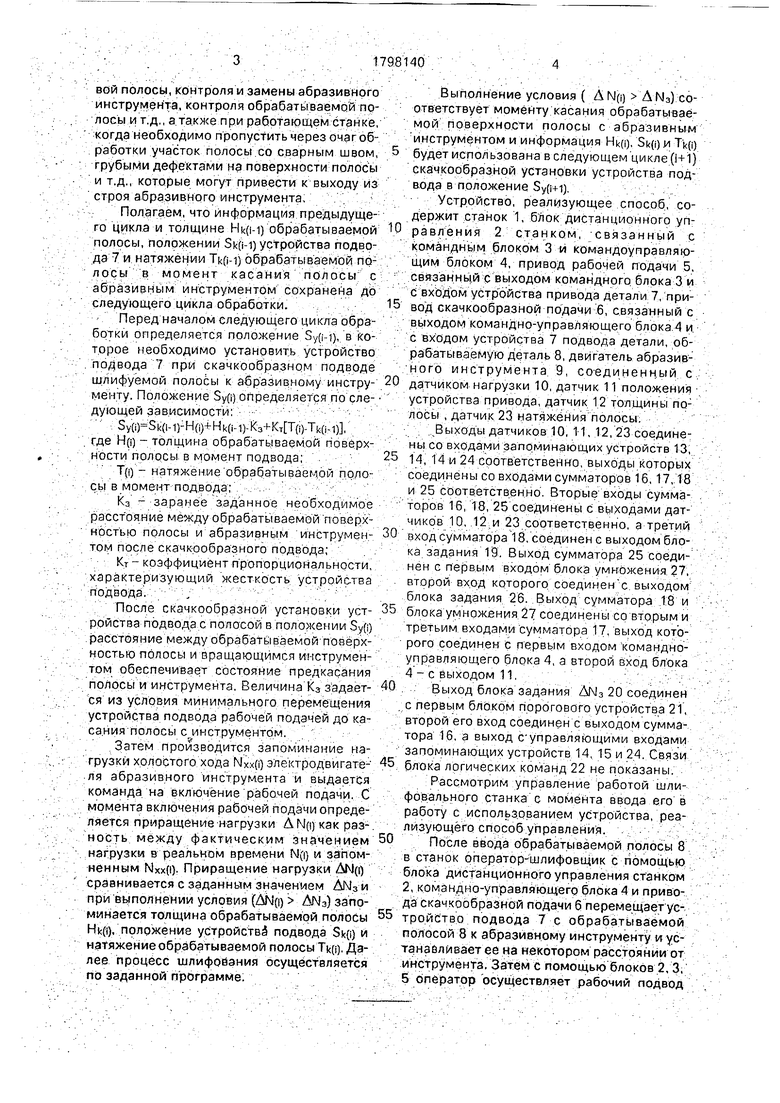

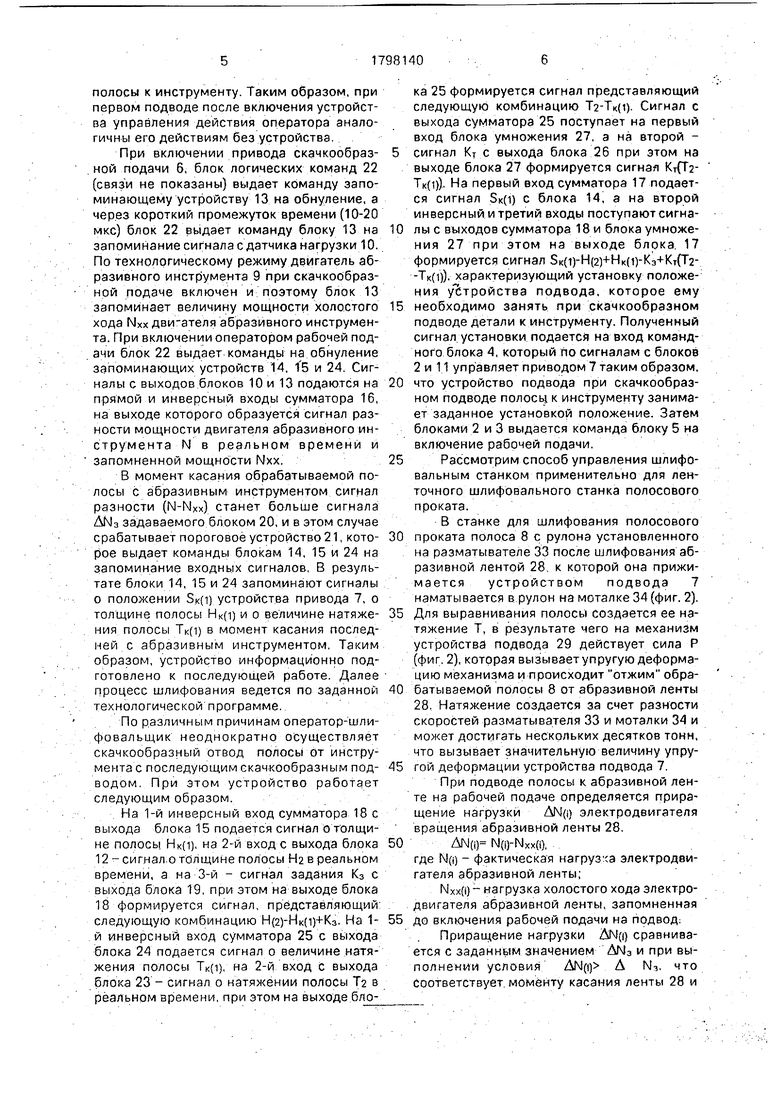

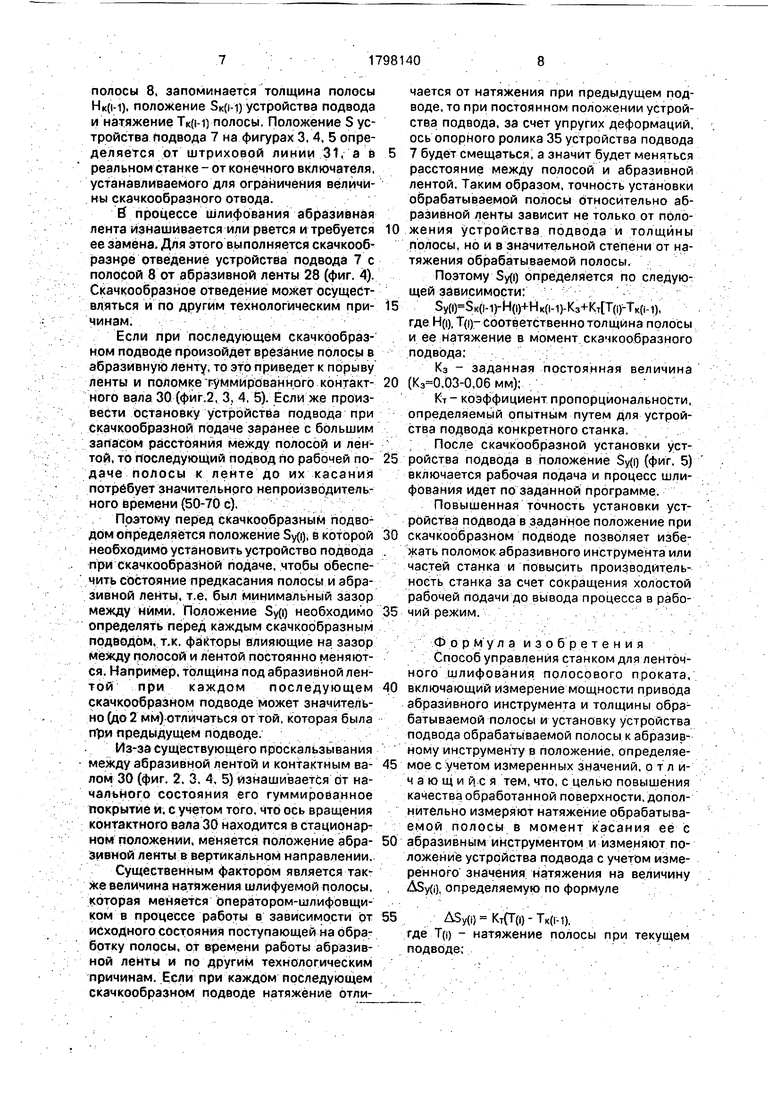

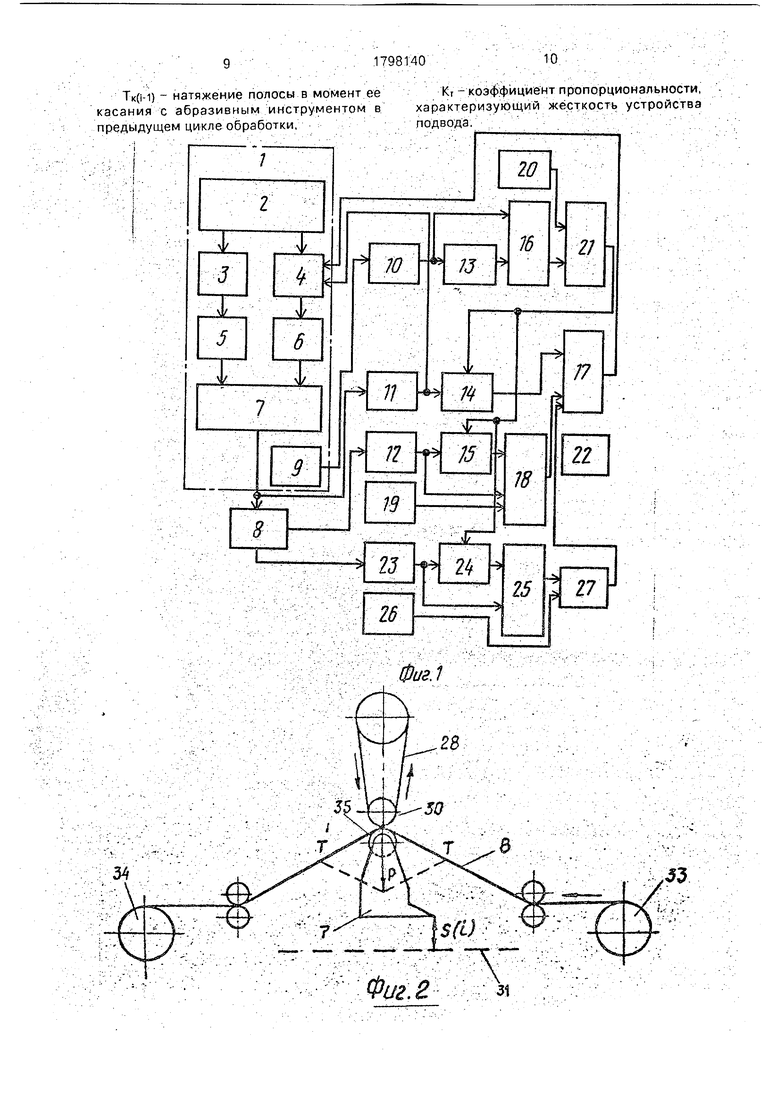

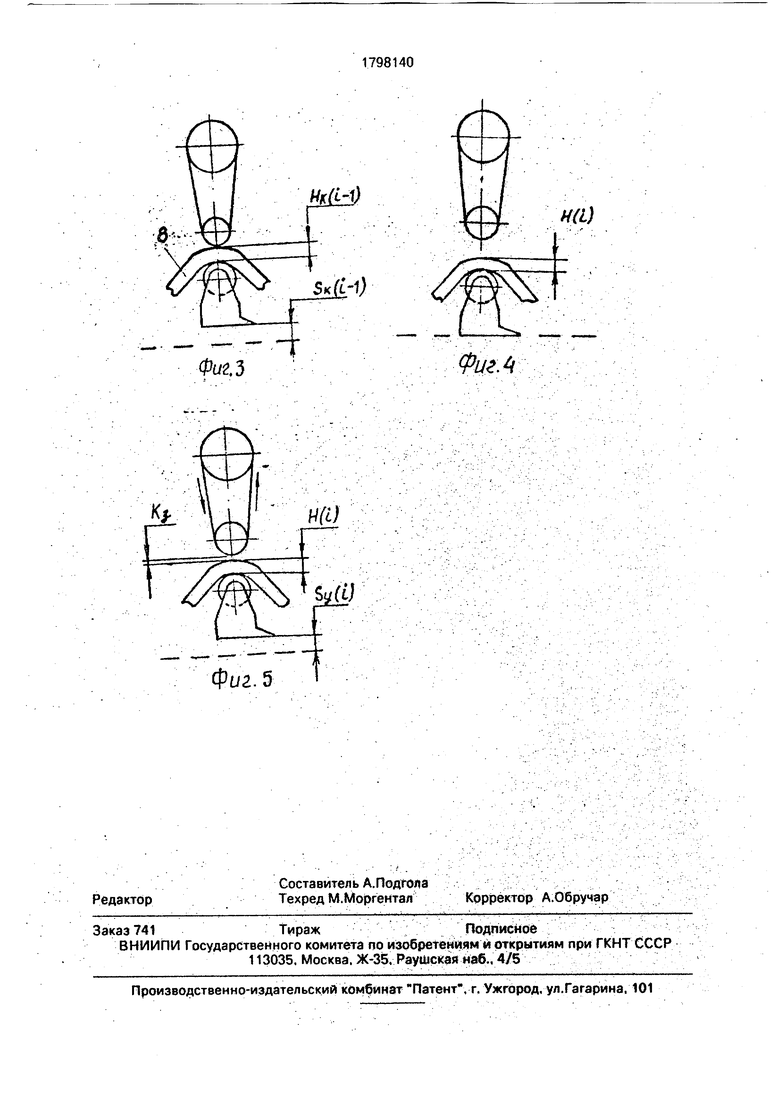

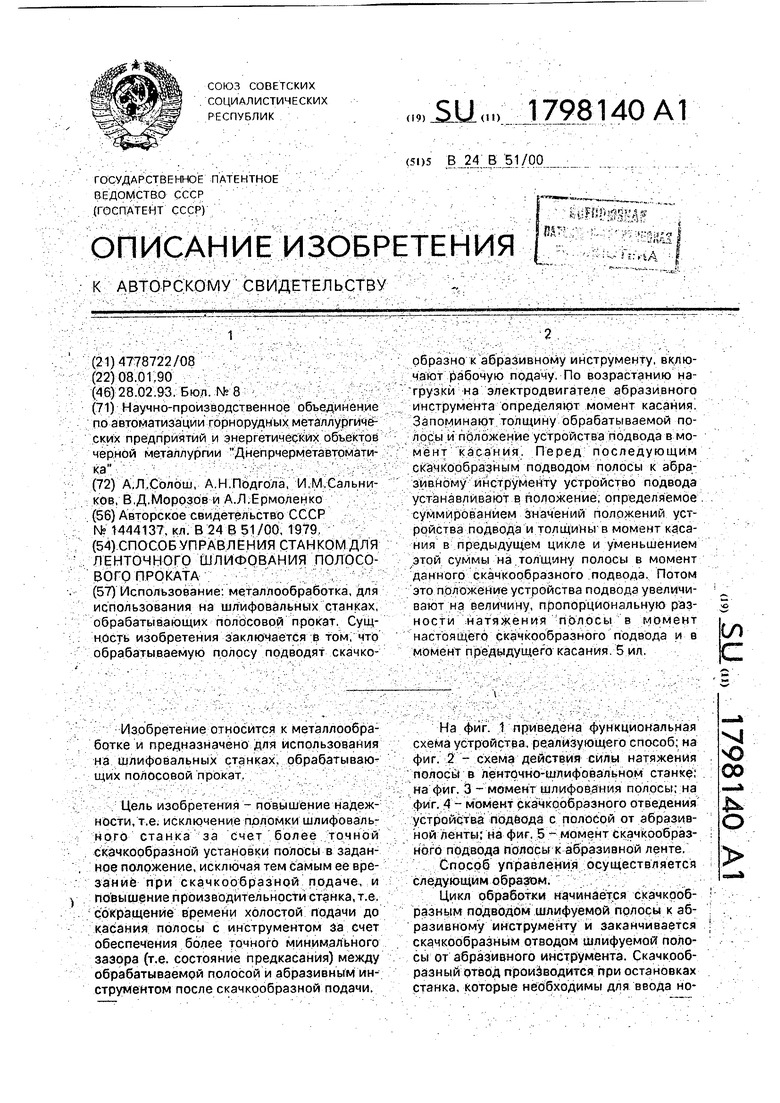

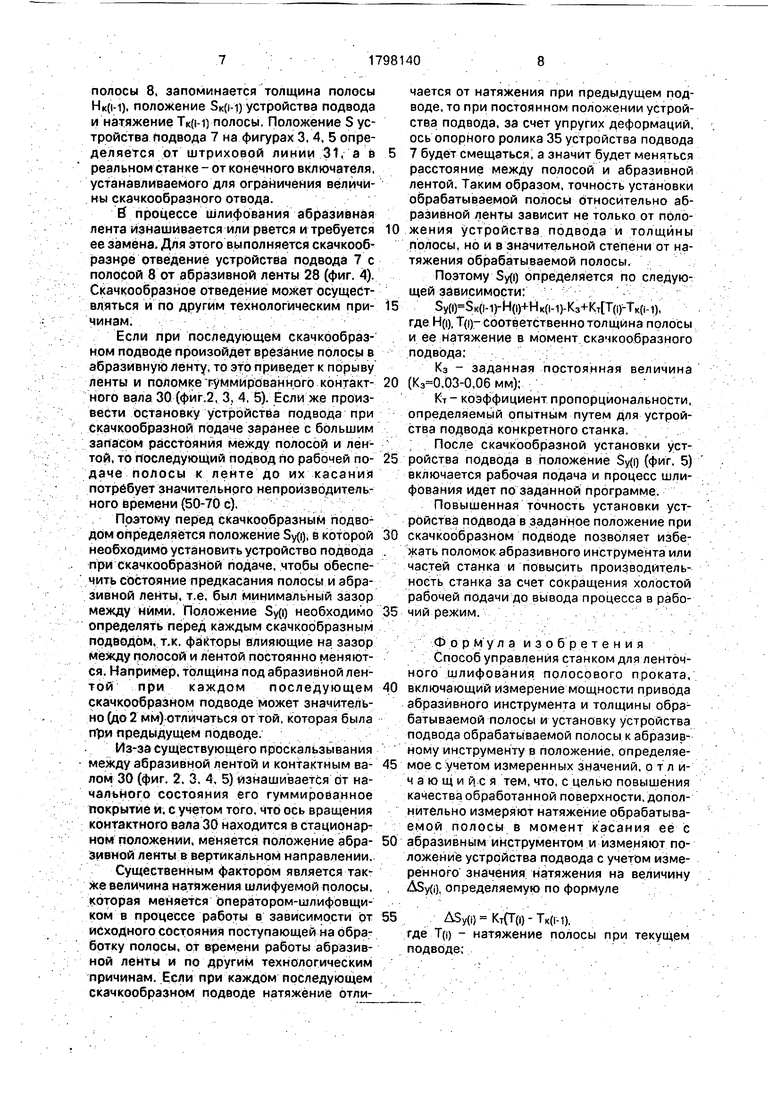

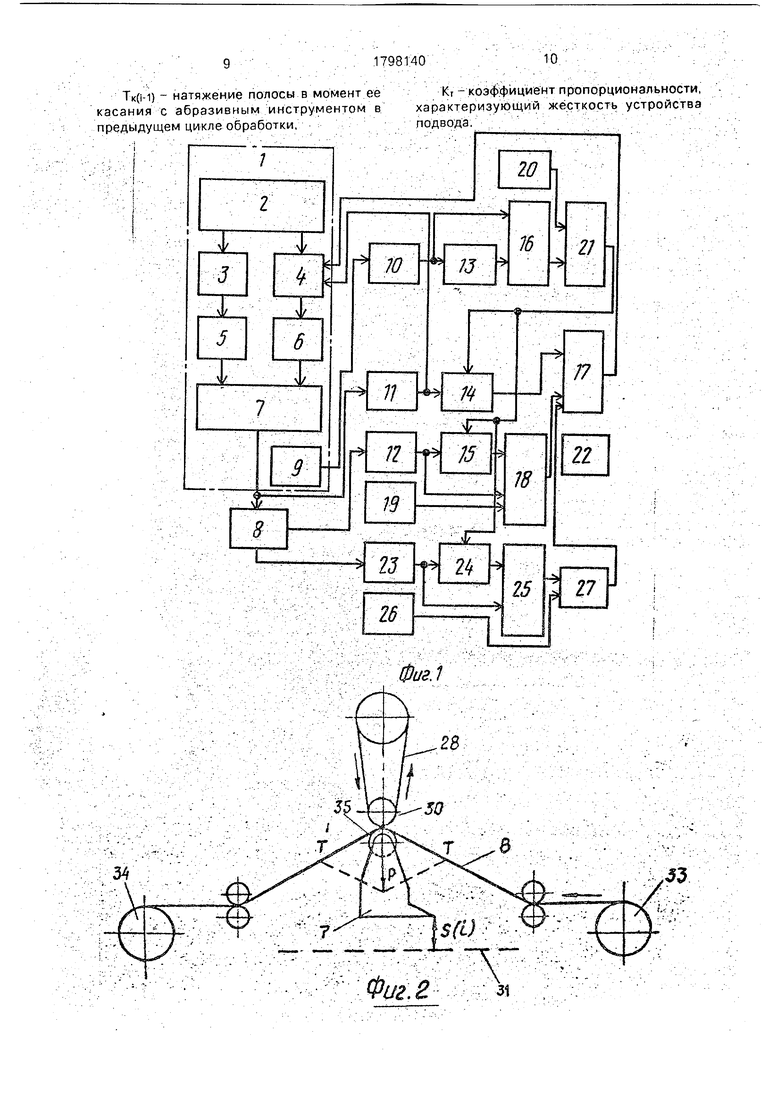

На фиг ,1, приведена функциональная схема устройства, реализующего способ; на фиг. 2 - схема действия силы натяжения полосы в лёнтрчно-щлифоваль:ном станке; , на фиг. 3 - момент шлифования полрсы; на фиг. 4 - момент скачкообразного отведения устройства -лод&ода с полосой от абразивной ленты; на фиг. 5 ;момент скачкообразно гб подвода полосы к абразивной ленте.

Способ управления осуществляется следующим образом.V:

Цикл обработки начинается скачкообразным подводом шлифуемой полосы к абразивному инструменту и заканчивается скачкообразным отводом шлифуемой полосы от абразивного инструмента. Скачкообразный отвод производится при остановках станка, которые необходимы для ввода ноXJ

Ю

00

вой полосы, контроля и замены абразивного инструмента, контроля обрабатываемойполосы и т.д., а.также при работающем станке, когда необходимо пропустить через очаг обработки участок полосы/со сварным швом, грубыми дефектами на поверхности полосы и т.д., которые могут привести к выходу из строя абразивного инструмента; . . :

Полагаем, что информация предыдуще-: го цикла и толщине Hk(i-i) обрабатываемой полосы, положении Sk(i-i) устройства подвода 7 и натяжении Tk(i-i) обрабатываемой полосы ;в момент касания полосы; с абразивным инструментом сохранена до следующего цикла обработки.. Перед началом следующего цикла обработки определяется положение 5у(н), в которое необходимо установить устройство подвода 7 при скачкообразном подводе шлифуемой полосы к абразивному инструменту. Положение SyO).определяется по следующей зависимости: : .- : - : Sy(i)rSk(i-i)-H(i)-bHk(i-i)(i)-Tk(i-i), где H(i) - толщина обрабатываемой поверхности полосы в момент подвода; ... ; .. Т{|) - натяжение обрабатываемой полосы в момеитподвода; . ..::.. : v. ; . ;

К3 - заранее заданное необходимое расстояние между обрабатываемой поверхностью полосы и:абразивным инструментом после скачкообразного подвода;

Кт- коэффициент пропорциональности, характеризующий жесткость. устройства Подвода .. v; ; ; . .; . .....

После скачкообразной установки устройства подвода с полосой в положении SyO) .расстояние между обрабатываемой-поверхностью полосы и вращающимся инструментом обеспечивает состояние предкасания полосы и инструмента. Вел ичина Кз задаётся из условия минимального перемещения устройства подвода рабочей подачей до касания полосы .инструментом. .- . .

. Затем производится запоминание нагрузки холостого, хода NXx(0 электродвигателя абразивного инструмента и выдается команда на включение рабочей подачи. С момента включения рабочей подачи определяется приращение нагрузки ДМдокак разность между фактическим значением нагрузки в реальном времени NOJ и запомненным Nxxfi). Приращение нагрузки J(i) сравнивается с заданным значением АЫ3 и при выполнении условия (AN(i) AN3) запоминается толщина обрабатываемой полосы Hk(i), положение устройств подвода Sk{i) и натяжение обрабатываемой полосы ). Далее процесс шлифойэния бсущёствляется по заданной программе;

Выполнение условия ( AN(i) ДМ3) со- ответствует момёйту касания обрабатываемой поверхности полосы с абразивным Инструментом и информация Hk(i), Sk{i) и Т вд будет использована в следующем цикле (i+1) скачкообразной установки устройства подвода в положение Sy(r+i).,.

Устройство, реализующее способ, содержит станок :1, блок дистанционного уп- равления 2 станком, -связанный с командным блоком 3 и командоуправляю- щим блоком А, привод рабочей подачи 5, связанный с выходом командного блока 3 и с входом устройства привода детали 7, при- вод скачкообразной подачи 6, связанный с выходом командно-управляющего блока.4 и. с входом устройства 7 подвода детали, обрабатываемую деталь 8, двигатель абразив-ного инструмента 9, со-единенн.ый с датчиком нагрузки 10, датчик 11 положения

устройства привода, датчик 1.2 толщины по: лось , датчик 23 натяжёйия пол.осы; . ..

..Выходы датчиков 10, 11, 12, 23 соединены со входами запоминающих устройств 13, 14, 14 и 24 соответственно, выходы которых соединены со входами сумматоров 16,17,. 18 и 25 соответственно. Вторые входы сумма- торов 16, 18, 25 соединены с выходами датчиков 10, 23 соответственно, а третий вход сумматора 18, соединен с выходом блока задания 19. Выход сумматора 25 соеди- нен с п ерв.ым входом блока умножения. 27, второй вход которого соединен с. выходом блока задания 26. .Выход сумматора .1.8 и блока умножения. 27 соединены со вторым и третьим, входами сумматора 17, выход кот орого соединен с первым входом командноуправляющего блока 4, а второй вход бл ока 4 - с выходом 11,. .. . ..-.;.-

/.: Выход блока задания &N3 20 соединен с первым блоком порогового устройства 21, второй его вход соединен с выходом сумматора 16, а выход С управляющими входами запоминаюа1их устройств 14, 15 и 24. Связи.

блока логических команд 22 не показаны. . Рассмотрим управление работой шлифовального станка с момента ввода его в

работу с использованием устройства, реализующего способ управления. V

После ввода обрабатываемой полосы 8 в станок 6ператор-:шлифовщик с помощью блока дистанционного управления станком 2, командно-управляющего блока 4 и привода скачкообразной подачи 6 перемещает устройс тв о подвода 7 с обрабатываемой полосой 8 к абразивному инструменту и ус- та.навлйвает ее на некотором расстоянии от инструмента. Затем с помощью блоков 2, 3. 5 оператор осуществляет рабочий подвод

полосы к инструменту. Таким образом, при первом подводе после включения устройства управления действия оператора аналогичны его действиям без устройства.

При включении привода скачкообраз- . ной подачи 6, блок логических команд 22 (связи не показаны) выдает команду запоминающему устройству 13 на обнуление, а через короткий промежуток времени (10-20 мкс) блок 22 выдает команду блоку 13 на запоминание сигнала с датчика нагрузки 10. По технологическому режиму двигатель абразивного инструмента 9 при скачкообразной подаче включен и поэтому блок 13 запоминает величину мощности холостого хода NXX дви ателя абразивного инструмента. При включении оператором рабочей подачи блок 22 выдает команды на обнуление запоминающих устройств 14, 15 и 24. Сигналы с выходов блоков 10 и 13 подаются на прямой и инверсный входы сумматора 16, на выходе которого образуется сигнал разности мощности двигателя абразивного инструмента N в реальном времени и запомненной мощности Nxx.

В момент касания обрабатываемой полосы с абразивным инструментом сигнал разности (N-Nxx) станет больше сигнала ДМз задаваемого блоком 20, и в этом случае срабатывает пороговое устройство 21, которое выдает команды блокам 14, 15 и 24 на запоминание входных сигналов, В результате блоки 14, 15 и 24 запоминают сигналы о положении S«(i) устройства привода 7, о толщине полосы Нк(1) и о величине натяжения полосы Тк(1) в момент касания последней с абразивным инструментом. Таким образом, устройство информационно подготовлено к последующей работе. Далее процесс шлифования ведется по заданной технологической программе.

По различным причинам оператор-шлифовальщик неоднократно осуществляет скачкообразный отвод полосы от инструмента с последующим скачкообразным подводом. При этом устройство работает следующим образом.

На 1-й инверсный вход сумматора 18 с выхода блока 15 подается сигнал о толщине полосы. Нк{1). на 2-й вход с выхода блока 12 -сигнал.о толщине полосы Н2 в реальном времени, а на 3-й - сигнал задания К3 с выхода блока 19, при этом на выходе блока 18 формируется сигнал, представляющий: следующую комбинацию Н{2)-НК(1)+К3. На 1- й инверсный вход сумматора 25 с выхода блока 24 подается сигнал о величине натяжения полосы Тк{1), на 2-й вход с выхода блока 23 - сигнал о натяжении полосы Тз в реальном времени, при этом на выходе блока 25 формируется сигнал представляющий следующую комбинацию T2-TK(i). Сигнал с выхода сумматора 25 поступает на первый вход блока умножения 27, а на второй - сигнал Кт с выхода блока 26 при этом на выходе блока 27 формируется сигнал Кт(Т2- Тк(1)). На первый вход сумматора 17 подается сигнал 5к(1) с блока 14 а на второй инверсный и третий входы поступают сигналы с выходов сумматора 18 и блока умножения 27 при этом на выходе блока. 17 формируется сигнал 5к(1)-Н(2)+Нк(1)-Кэ+Кт(Т2- -Тк(1)), характеризующий установку положения у&тройства подвода, которое ему

необходимо занять при скачкообразном подводе детали к инструменту. Полученный сигнал установки подается на вход командного блока 4, который по сигналам с блоков 2 и 1.1 управляет приводом 7 таким образом,

что устройство подвода при скачкообразном подводе полосы к инструменту занимает заданное установкой положение. Затем блоками 2 и 3 выдается команда блоку 5 на включение рабочей подачи.

Рассмотрим способ управления шлифовальным станком применительно для ленточного шлифовального станка полосового проката.

В станке для шлифования полосового

проката полоса 8 с рулона установленного на разматывателе 33 после шлифования абразивной лентой 28. к которой она прижимается устройством подвода 7 наматывается в рулон на моталке 34 (фиг. 2).

Для выравнивания полосы создается ее натяжение Т, в результате чего на механизм устройства подвода 29 действует сила Р (фиг. 2), которая вызывает упругую деформацию механизма и происходит отжим обрабатываемой полосы 8 от абразивной ленты 28, Натяжение создается за счет разности скоростей разматывателя 33 и моталки 34 и может достигать нескольких десятков тонн, что вызывает значительную величину упругой деформации устройства подвода 7.

При подводе полосы к абразивной ленте на рабочей подаче определяется приращение нагрузки AN(j) электродвигателя вращения абразивной ленты 28.

(o N(i)-NxxO),

где N(i) - фактическая нагрузка электродвигателя абразивной ленты;

Nxx{i) - нагрузка холостого хода электродвигателя абразивной ленты, запомненная

до включения рабочей подачи на подвод:

Приращение нагрузки ДМ(|) сравнивается с заданным значением и при выполнении условия ДМ(|) Л N3. что Соответствует, моменту касания ленты 28 и

полосы 8, запоминается толщина полосы Нк(И), положение SK(I-I) устройства подвода и натяжение TK(i-i) полосы. Положение S устройства подвода 7 на фигурах 3, 4, 5 определяется от штриховой линии 31, а в реальном станке - от конечного включателя, устанавливаемого для ограничения величины скачкообразного отвода.

б процессе шлифования абразивная лента изнашивается или рвется и требуется ее замена. Для этого выполняется скачкообразное отведение устройства подвода 7с полосой 8 от абразивной ленты 28 (фиг. 4). Скачкообразное отведение может осуществляться и по другим технологическим причинам.

Если при последующем скачкообразном подводе произойдет врёзание полосы в абразивную ленту, то это приведет к порыву ленты и поломке гуммированного контактного вала 30 (фиг.2, 3, 4, 5). Если же произвести остановку устройства подвода при скачкообразной подаче заранее с большим запасом расстояния между полосой и лентой, то последующий подвод по рабочей подаче полосы к ленте до их касания потребует значительного непроизводительного времени (50-70 с).

Поэтому перед скачкообразным подводом определяется положение Sy(i), в которой необходимо установить устройство подвода при скачкообразной подаче, чтобы обеспечить состояние предкасания полосы и абразивной ленты, т.е, был минимальный зазор между ними. Положение Sy(i) необходимо определять перед каждым скачкообразным подводом, т.к. факторы влияющие на зазор Между полосой и лентой постоянно меняются. Например, толщина под абразивной лентой при каждом последующем скачкообразном подводе может значительно (до 2 мм) отличаться от той, которая была при предыдущем подводе.

Из-за существующего проскальзывания между абразивной лентой и контактным валом 30 (фиг. 2. 3, 4, 5) изнашивается от начального состояния его гуммированное покрытие и, с учетом того, что ось вращения контактного вала 30 находится в стационарном положении, меняется положение абразивной ленты в вертикальном направлении.

Существенным фактором является такжевеличина натяжения шлифуемой полосы, которая меняется оператором-шлифовщиком в процессе работы в зависимости от исходного состояния поступающей на обработку полосы, от времени работы абразивной ленты и по другим технологическим причинам. Если при каждом последующем скачкообразном подводе натяжение отличается от натяжения при предыдущем подводе, то при постоянном положении устройства подвода, за счет упругих деформаций, ось опорного ролика 35 устройства подвода

7 будет смещаться; а значит будет меняться расстояние между полосой и абразивной лентой. Таким образом,точность установки обрабатываемой полосы относительно абразивной ленты зависит не только от положения устройства подвода и толщины полосы, но И в значительной степени от натяжения обрабатываемой полосы.

Поэтому Sy(i) определяется по следующей зависимости:

(1-1)-Н(|)- -НкО-1 Кз+Кт Т(1)-ТкО-1), где H(i), Т(|)- соответственно толщина полосы и ее натяжение в момент скачкообразного подвода;;

К3 - заданная постоянная величина

(,ОЗЧ),06 мм);

Кт - коэффициент пропорциональности, определяемый опытным путем для устройства подвода конкретного станка. ; После скачкообразной установки устройства подвода в положение Sy(i) (фиг. 5) включается рабочая подача и процесс шлифования идет по заданной программе.

Повышенная точность установки устройства подвода в заданное положение при

скачкообразном подводе позволяет избежать поломок абразивного инструмента или частей станка и повысить производительность станка за счет сокращения холостой рабочей подачи до вывода процесса в рабочий режим.. ,-:.

.Формула изобретения

Способ управления станком для ленточного шлифования полосового проката,

включающий измерение мощности привода абразивного инструмента и толщины обрабатываемой полосы и установку устройства подвода обрабатываемой полосы к абразивному инструменту в положение, определяемое с учетом измеренных значений, о т л и- ч а ю щ и их; я тем, что, с целью повышения качества обработанной поверхности, дополнительно измеряют натяжение обрабатываемой полосы в момент касания её с

абразивным инструментом и изменяют положение устройства подвода с учетом измеренного значения натяжения на величину ASy(i), определяемую по формуле

А5уО)Кт(То)-Тк{|-1),

где T(i) - натяжение полосы при текущем подводе;

TK(i 1} - натяжение полосы в момент ееКт-коэффициент пропорциональности,

касания с абразивным инструментом вхарактеризующий жёсткость устройства

предыдущем цикле обработки,подвода,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления шлифовальным станком | 1986 |

|

SU1444137A1 |

| Способ управления станком для ленточного шлифования полосового проката | 1990 |

|

SU1798139A1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Способ управления внутришлифовальным станком | 1980 |

|

SU921823A1 |

| Шлифовально-полировальный инструмент | 1988 |

|

SU1618611A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Ленточно-шлифовальное устройство | 1976 |

|

SU657975A2 |

| Устройство для переключения рабочегоОРгАНА | 1979 |

|

SU848284A1 |

| Ленточно-шлифовальное устройство | 1977 |

|

SU701774A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| Способ управления шлифовальным станком | 1986 |

|

SU1444137A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-28—Публикация

1990-01-08—Подача