4ib 4 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для форм и опалубок | 1987 |

|

SU1551548A1 |

| Способ изготовления изделий из бетонов автоклавного твердения с декоративным покрытием | 1988 |

|

SU1622350A1 |

| Смазка для форм и опалубок | 1978 |

|

SU738886A1 |

| ЭМУЛЬСИЯ ДЛЯ СМАЗКИ | 2006 |

|

RU2315804C1 |

| Смазка для форм и опалубок | 1979 |

|

SU833448A1 |

| Смазка для форм | 1980 |

|

SU996202A1 |

| Смазка для металлических форм | 1975 |

|

SU556944A1 |

| Композиция для защитного покрытия строительных изделий | 1988 |

|

SU1576519A1 |

| Смазка для форм при изготовлении бетонных и железобетонных изделий | 1986 |

|

SU1391902A1 |

| Эмульсионная смазка для металлических форм | 1989 |

|

SU1673458A1 |

Изобретение относится к промышленности строительных материалов и сборного железобетона, а именно к смазкам для форм и опалубок при изготовлении железобетонных изделий автоклавного твердения. Цель изобретения - снижение адгезии бетона к форме и обеспечение гидрофилизации бетонной поверхности. Смазка для форм включает, мас.°/о: машинное масло 40-60; угле водородная смола на основе побочной фракции СJ-фракции нефтехимического синтеза изопрена 5-20; известковое молоко остальное. Адгезия бетона к металлу формы после 5-ти циклов автоклавной обработки составляет 18,5-20 кгс/м, время впитывания капли воды составляет 42-100с. 2 табл. (Р (Л

СЛ СЛ

и ioiVu ; ciii. огиосится к промышленшх- Til (. i i f. :i.:ii,i. материалов и сборного же- ie;i)6c n)ii;. а именно к составам смазок для (рорм и Dii-:-. ,бок, 11рименяемых преимущественно в производстве бетонных и железобетонных изделий автоклавного твердения.

Цель изобретения - снижение адгезии бетона к форме и обеспечение гидрофилиза- ции бетонной поверхности.

Смазка для форм содержит машинное масло, углеводородную смолу на основе побочной С5-фракции нефтехимического синтеза изопрена и известковое молоко при следующем соотнощении в мае./о:

Машинное масло 40-60

Углеводородная

смола5-20

Известковое молоко Остальное

Углеводородная смола (УВС), используемая для получения предлагаемой смазки, синтезируется при производстве синтетического каучука олигомеризацией побочной Cs-фракции в растворе уайт-спирита в присутствии модифицированного катализатора типа Фриделя-Крафтса. Получаемый продукт представляет собой соолигомер средую- щих непредельных углеводородов, мас.%:

Изопрен0,5-7,5

Изоамилены1,0-7,0

Циклопентадиен 0,3-3,0

ПипериленОстальное

После завершения процесса олигомери- зации растворитель удаляется в вакууме при нагревании. Конечный продукт может содержать до 15 мас.°/о остаточного растворителя.-Последний не ухудшает качество смазки, а обеспечивает, в свою очередь, устранение операции нагревания смазки в процессе ее приготовления за счет снижения вязкости.

Основные характеристики используемой углеводородной смолы;

Молекулярная масса 700-1200

Йодное число, г

УЮОг160-210

ГТриготовление смазки осуществляется в следующей последовательности.

В емкость, снабженную мешалкой и источником подогрева, вносят требуемое количество машинного масла и углеводородной смолы, подогревают до 25-40°С и перемешивают 5-10 мин до получения однородной смеси, затем в полученный раствор вводят заданное количество известкового молока и снова перемешивают 10-15 мин до образования однородной эмульсии. Полученную смазку наносят на поверхность формь любым из известных способов (кистью, ш,ет- кой, валиком или с помощью распыляющих устройств), после чего в форму заливают бетонную массу. При этом наличие углеводородной смолы в качестве компонента смазки позволяет получить смазку, имеющую хорошее сцепление с вертикальными поверхнос0

5

0

5

0

5

0

5

0

5

тями формы (бортами) и повышенное сопротивление смыву раствором газобетонной

смеси.

Пример . В емкость, снабженную источником подогрева и мешалкой, со скоростью вращения 220 об/мин загружают (из расчета на приготовленне 100 кг готовой смазки) 55 кг машинного масла и 5 кг углеводородной смолы.

Смесь нагревают до 30°С при перемешивании в течение 10 мин до получения гомогенного раствора, в который затем вводят 40 кг известкового молока и снова переме- шивают 10 мин до получения однородной эмульсии. Приготовленная смазка имеет вязкость 60 с при 20°С по ВЗ-4, что позволяет транспортировать ее по трубопроводам от ме ханизированных постов приготовления к месту нанесения на поверхность форм. С помощью распыляющего устройства смазка наносилась на стальные формы для изготовления изделий КЗ ячеистого бетона актоклав- ного твердения. После заливки в формы яче- истобетонного раствора и автоклавной обработки при 8 ати по режиму 2+8+2 ч изделия распалубливались (состав 5, табл. 1 и 2)

Пример 2. Емкость, снабженную мещал- кой, со скоростью вращения 200 об/мин загружают (из расчета на приготовление 100 кг готовой смазки) 40 кг машинного масла, 10 кг 90%-ного раствора углеводородной смолы в уайт-спирите и перемешивают 5 мин до получения однородного раствора, в который затем вводят 50 кг известкового молока и снова перемешивают. Полученная смазка имеет вязкость 55 с при 20°С по , что позволяет транспортировать ее по трубопроводам от механизированных постов приготовления к местам нанесения на поверхность форм (состав 8, табл. I и 2).

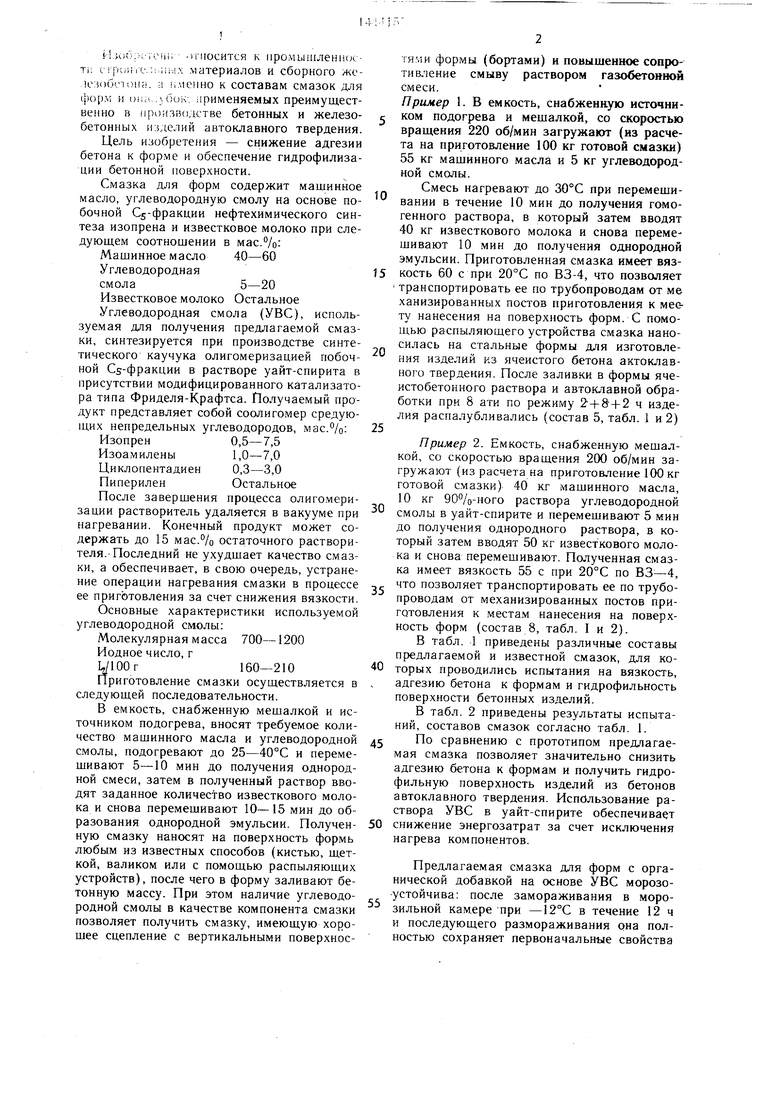

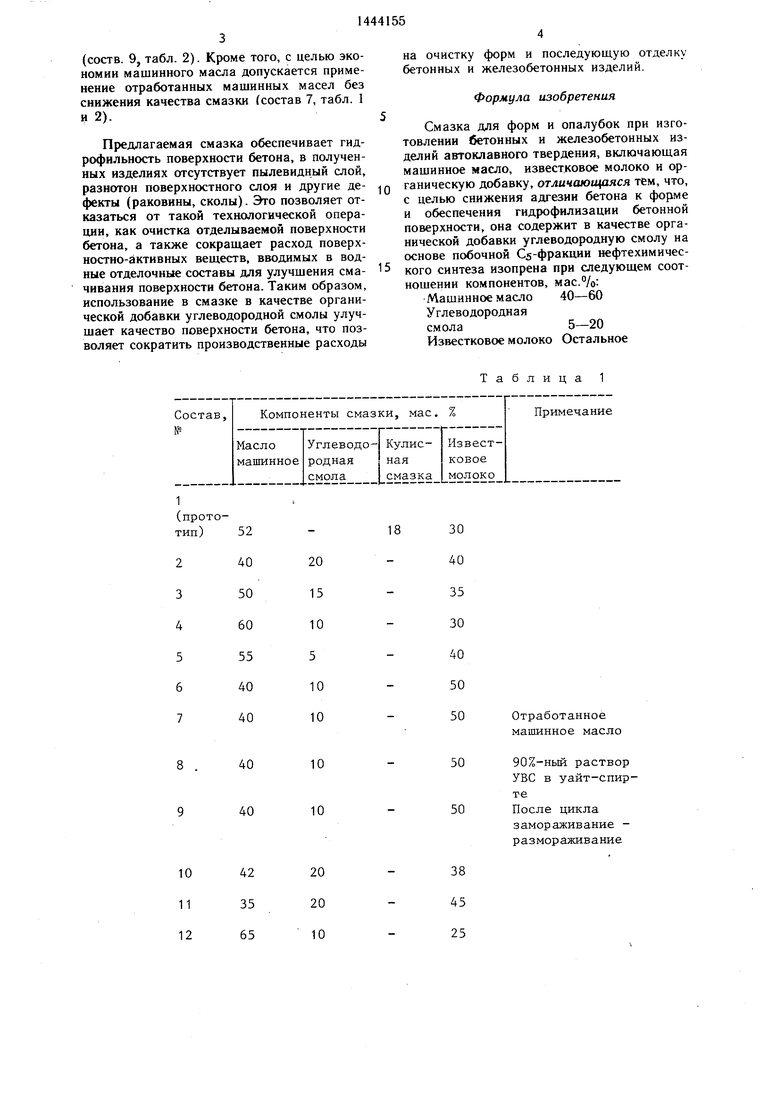

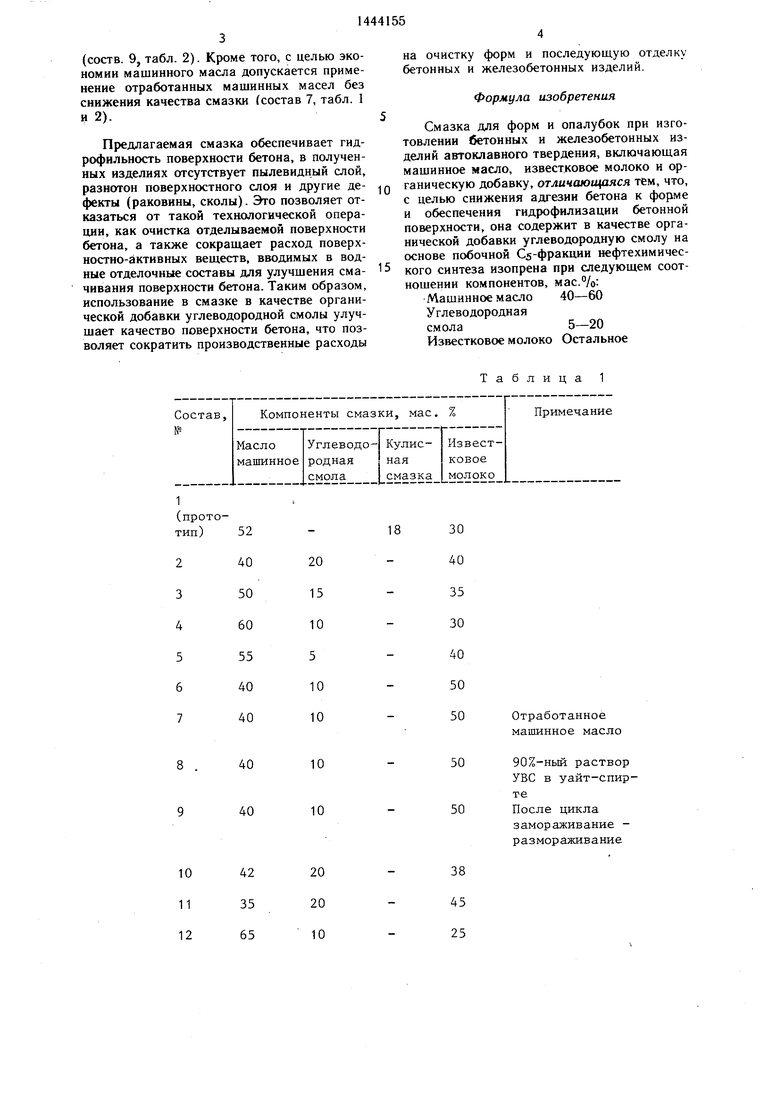

В табл. 1 приведены различные составы предлагаемой и известной смазок, для которых проводились испытания на вязкость, адгезию бетона к формам и гидрофильность поверхности бетонных изделий.

В табл. 2 приведены результаты испытаний, составов смазок согласно табл. 1.

По сравнению с прототипом предлагаемая смазка позволяет значительно снизить адгезию бетона к формам и получить гидрофильную поверхность изделий из бетонов автоклавного твердения. Использование раствора УВС в уайт-спирите обеспечивает снижение энергозатрат за счет исключения нагрева компонентов.

Предлагаемая смазка для форм с органической добавкой на основе УВС морозоустойчива: после замораживания в морозильной камере при -12°С в течение 12 ч и последующего размораживания она полностью сохраняет первоначальные свойства

(соств. 9, табл. 2). Кроме того, с целью экономии машинного масла допускается применение отработанных машинных масел без снижения качества смазки (состав 7, табл. 1 и 2).

Предлагаемая смазка обеспечивает гид- рофильность поверхности бетона, в полученных изделиях отсутствует пылевидный слой, разнотон поверхностного слоя и другие дефекты (раковины, сколы). Это позволяет отказаться от такой технологической операции, как очистка отделываемой поверхности бетона, а также сокращает расход поверхностно-активных веществ, вводимых в водные отделочные составы для улучшения смачивания поверхности бетона. Таким образом, использование в смазке в качестве органической добавки углеводородной смолы улучшает качество поверхности бетона, что позволяет сократить производственные расходы

1

(прототип)52

40 50 60 55 40 40

40 40

42

35

65

20

15

10

5

10

10

10 10

20 20 10

0

5

на очистку форм и последующую отделку бетонных и железобетонных изделий.

Формула изобретения

Смазка для форм и опалубок при изготовлении бетонных и железобетонных изделий автоклавного твердения, включающая машинное масло, известковое молоко и органическую добавку, отличающаяся тем, что, с целью снижения адгезии бетона к форме и обеспечения гидрофилнзации бетонной поверхности, она содержит в качестве органической добавки углеводородную смолу на основе побочной Сд-фракции нефтехимического синтеза изопрена при следующем соотношении компонентов, мас.%:

Машинное масло 40-60

Углеводородная

смола5-20

Известковое молоко Остальное

Таблица 1

30 40 35 30 40 50 50

50 50

38 45 25

Отработанное машипное масло

90%-ный раствор

УВС в уайт-спирте

После цикла

замораживание размораживание

24

180

90,0

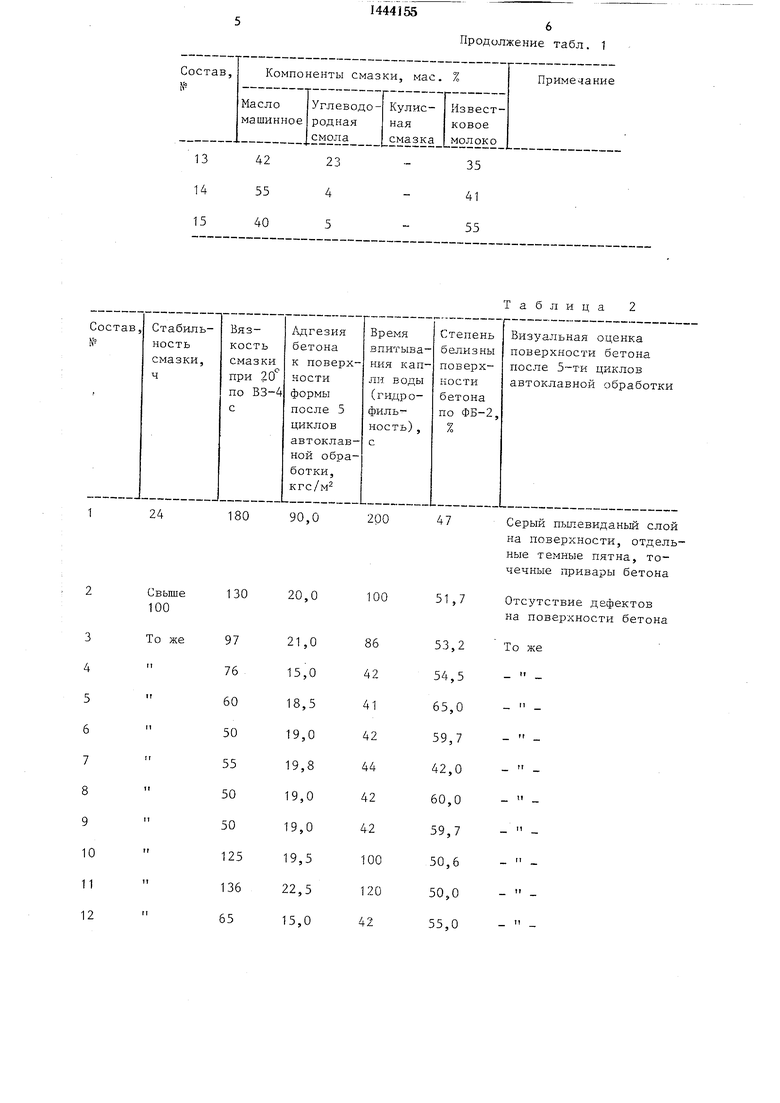

Продолжение табл. 1

Таблица

47

Серый пылевиданьй слой на поверхности, отдельные темные пятна, точечные привары бетона

Отсутствие дефектов на поверхности бетона

То же

13

125 15,2

Менее 24

45 23,0 41 45 20,5 41

Продолжение табл. 2

47,5

45,0 53,6

Небольшие желтоватые пятна на боковой пс - верхности образцог.

Точечные npiiivin:; остона

| Смазка для форм и опалубок | 1979 |

|

SU833448A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Ооновский Э | |||

| В | |||

| и др | |||

| Водоэмульсионная смазка для форм | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1988-12-15—Публикация

1987-07-10—Подача