CSD СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка | 1989 |

|

SU1597224A2 |

| Пневматический датчик положения кромки материала | 1979 |

|

SU882902A1 |

| Устройство для удаления избытка пропиточного состава, нанесенного на полосовой материал | 1987 |

|

SU1497020A1 |

| Устройство для нанесения паст на плоские изделия | 1988 |

|

SU1533868A2 |

| Устройство для удаления избытка пропиточного состава, нанесенного на полосовой материал | 1988 |

|

SU1623868A1 |

| Распылитель жидкости | 1986 |

|

SU1331581A2 |

| Пневматический датчик положения края материала | 1990 |

|

SU1757978A1 |

| Распылительное устройство для нанесения жидкости на изделия | 1987 |

|

SU1480884A2 |

| Гидроцилиндр | 1986 |

|

SU1383014A2 |

| Устройство для намотки пленки | 1986 |

|

SU1384510A1 |

Изобретение относится к средствам контроля положения кромки (края) длинномерного (полосового) материала в процессе его намотки, размотки, центрирования и т.д. Цель изобретения - повьшение чувствительности измерения. Датчик содержит корпус 1, выполненный в виде скобы, в губках Акоторой имеются подводящий 2 и отводной 3 каналы и сообщенные с ним па- зы 4. В пазах размещены подвижные . упругие планки-пластины 5, которые взаимодействуют своими краями с краями.пазов 4 и образуют своими обращенными друг к другу поверхностями проточную часть щелевых подающего 6 и приемного 7 сопел. В губках корпуса 1 в боковых стенках пазов 4 размещены регулировочные винты 9, каждый из которых установлен с возможностью его осевого перемещения в сторону соответствующего паза 4 и взаимодействует с соответствукяцей пластиной 5 у ее края со стороны выходного отверстия соответствующего сопла 6 или 7. 3 ил. А S

Фиг.г

Изобретение относится к устройствам контроля положения кромки (края) длинномерного материала в процессах его намотки, размотки, центрирования и т.д.

Цель изобретения - повышение чувствительности измерения,

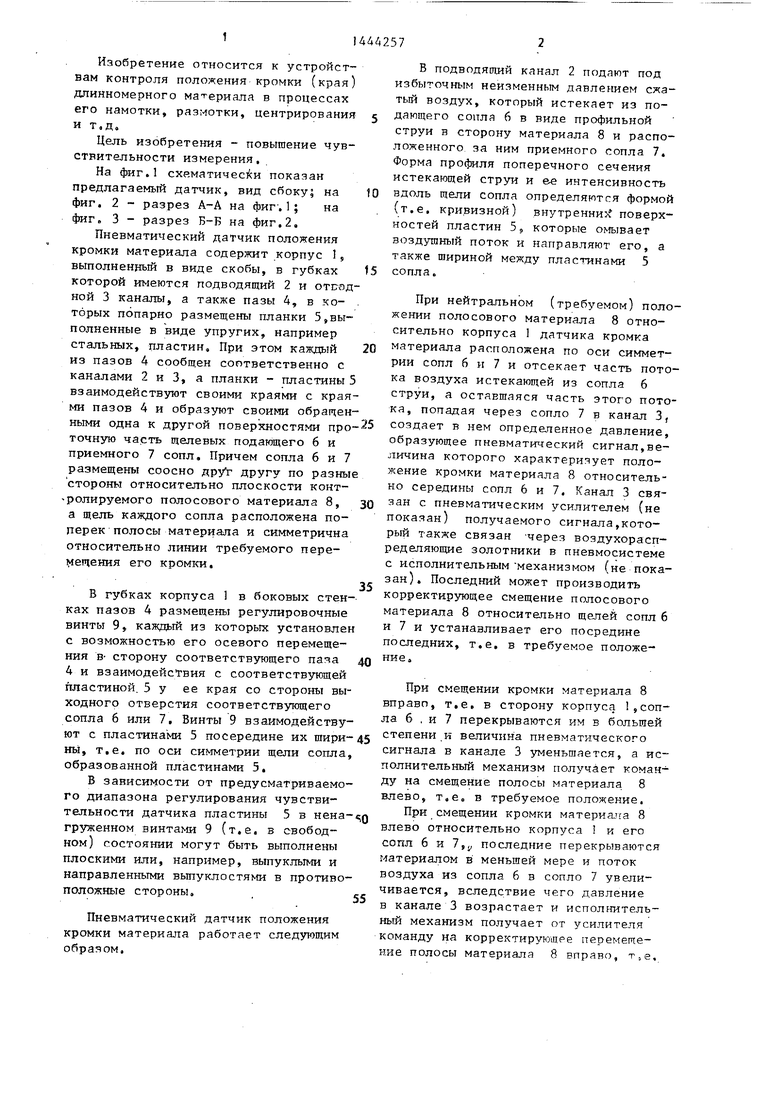

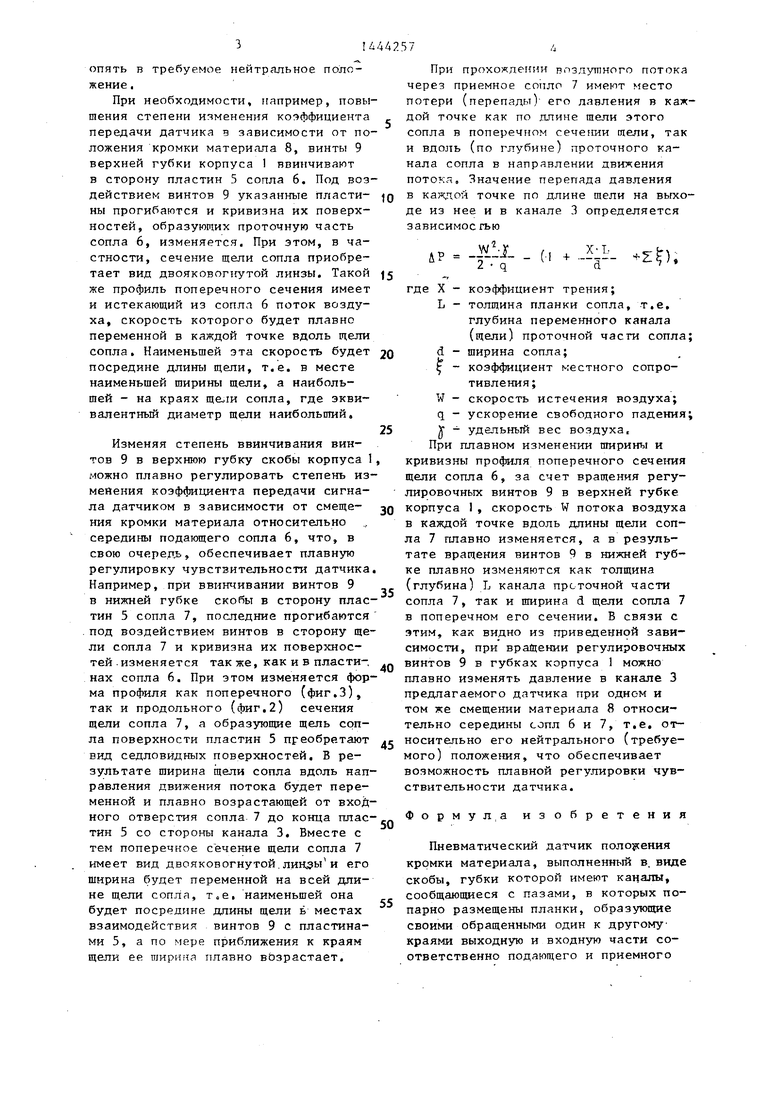

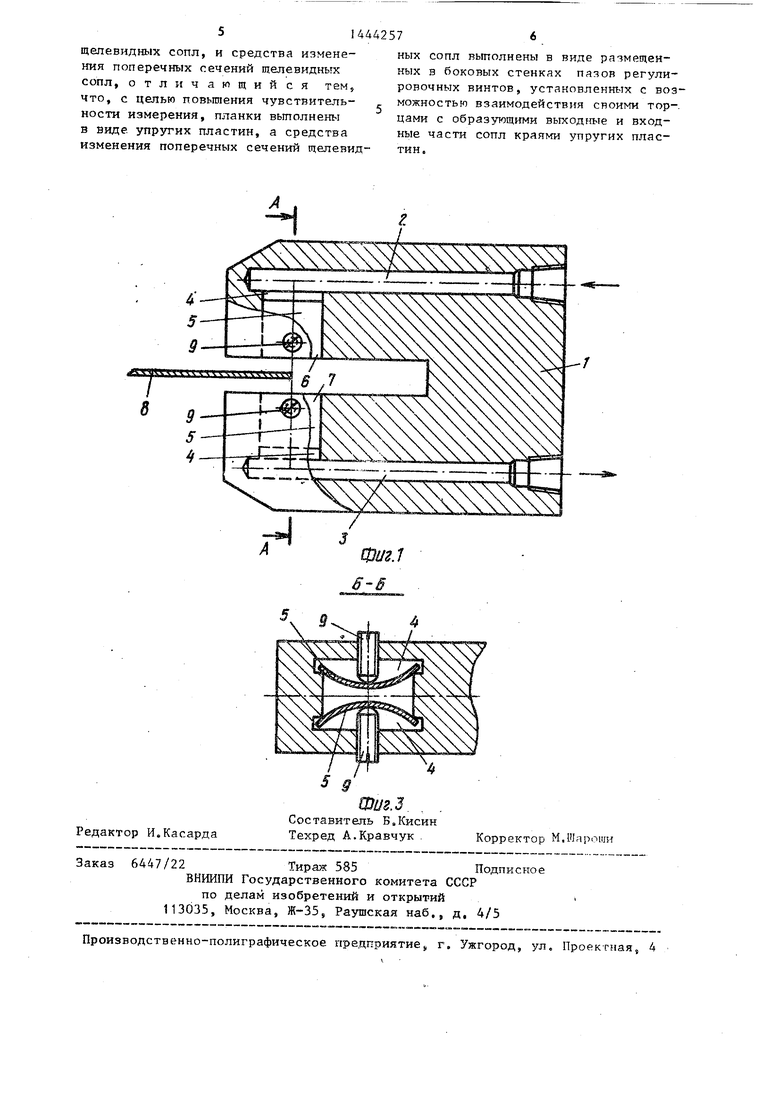

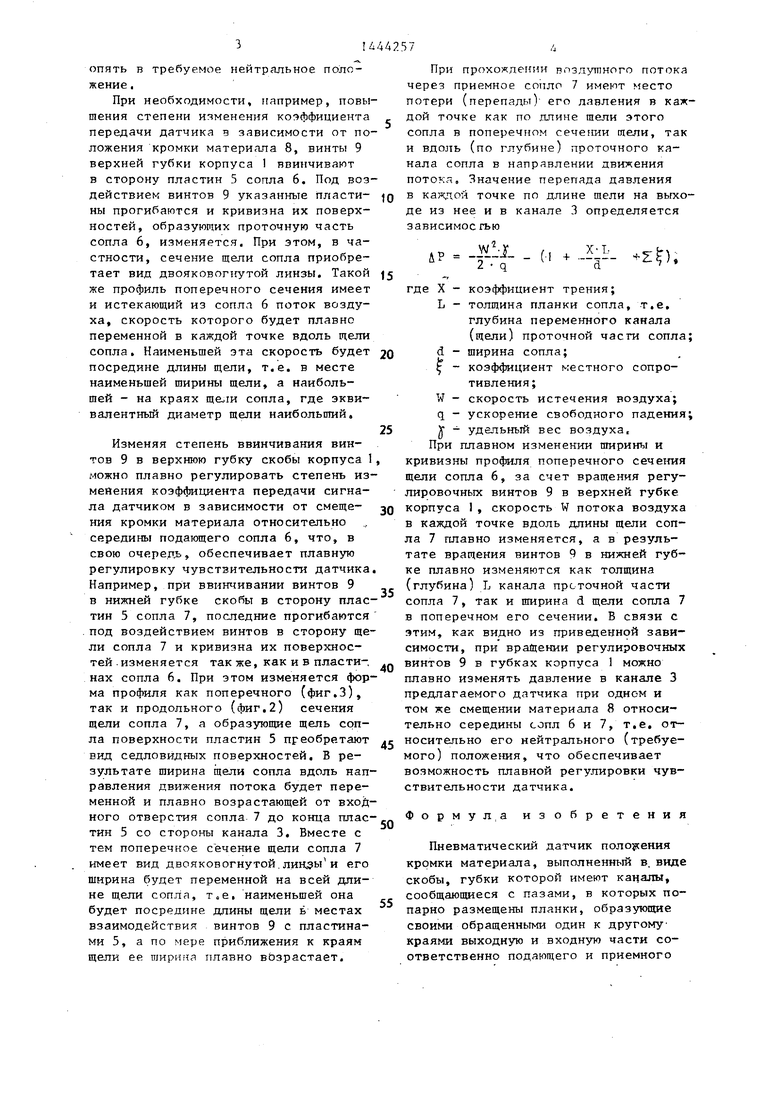

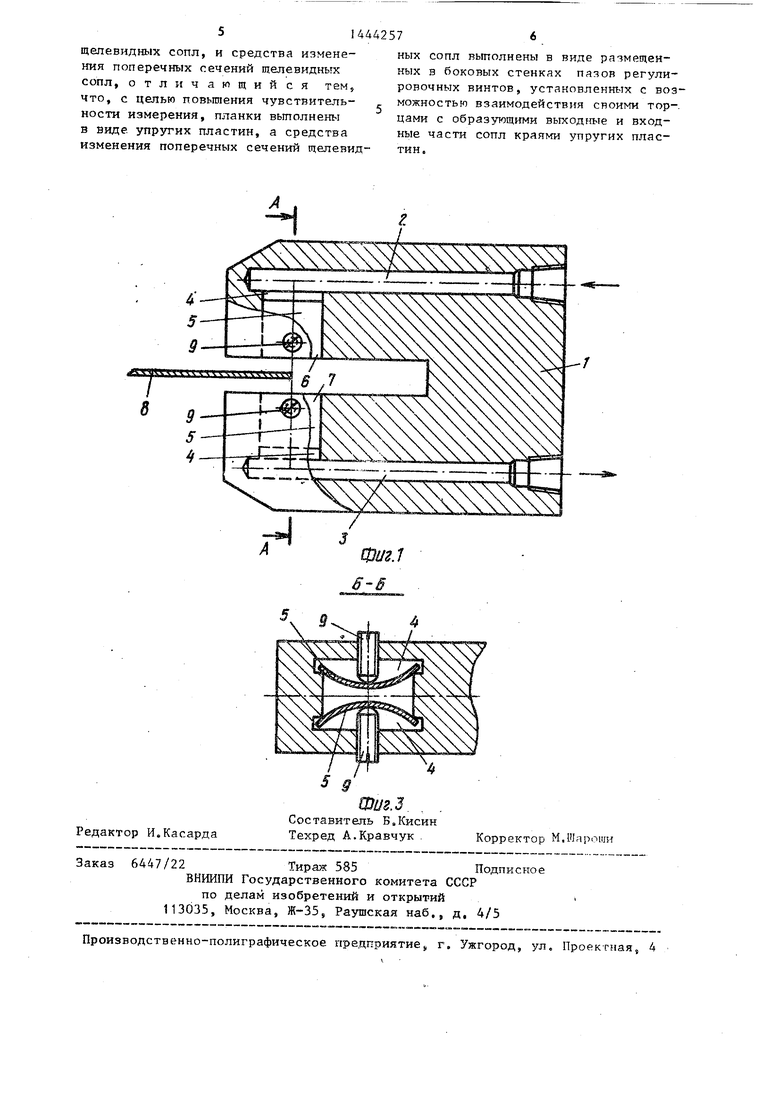

На фиг.1 схематичес1 си показан предлагаемьтй датчик, вид сбоку; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.2.

Пневматический датчик положения кромки материала содержит корпус 1, выполненный в виде скобы, в губках которой имеются подводящий 2 и отггод- ной 3 каналы, а также пазы 4, в ко- торых попарно размещены планки 5,выполненные в виде упругих, например стальных, пластин. При этом каждый из пазов 4 сообщен соответственно с каналами 2 и 3, а планки - пластины 5 взаимодействуют своими краями с краями пазов 4 и образуют своими обращенными одна к другой поверхностями проточную часть щелевых подакяцего 6 и приемного 7 сопл. Причем сопла 6 и 7 размещены соосно дру другу по разные стороны относительно плоскости кокт- -ролируемого полосового материала 8, а щель каждого сопла расположена поперек полосы материала и симметрична относительно линии требуемого пере- 1ещения его кромки.

В губках корпуса 1 в боковых стенках пазов 4 размещены регулировочные винты 9, каждый из которых установлен с возможностью его осевого перемещения в- сторону соответствующего паза 4 и взаимодействия с соответствующей пластиной, 5 у ее края со стороны выходного отверстия соответствующего сопла 6 или 7. Винты 9 взаимодействуют с пластинами 5 посередине их шириHbJ, т.е. по оси симметрии щели сопла образованной пластинами 5.

В зависимости от предусматриваемого диапазона регулирования чувствительности датчика пластины 5 в ненагруженном винтами 9 (т.е. в свободном) состоянии могут быть выполнены плоскими или, например, выпуклыми и направленными вьшуклостями в противоположные стороны. .

Пневматический датчик положения кромки материала работает следующим обраяом.

В подводящий канал 2 подают под избыточным неизменным давлением сжатый воздух, который истекает из подающего сопла 6 в виде профильной струи в сторону материала 8 и расположенного за ним приемного сопла 7. Форма профиля поперечного сечения истекающей струи и ее интенсивность вдоль щели сопла определяются формой (т.е. кривизной) внутренни поверхностей пластин 5s которые омывает воздушный поток и направляют его, а также шириной между пластинами 5 сопла.

При нейтральном (требуемом) положении полосового материала 8 относительно корпуса 1 датчика кромка материала расположена по оси симметрии сопл 6 и 7 и отсекает часть потока воздуха истекающей из сопла 6 струи, а оставшаяся часть этого потока, попадая через сопло 7 в канал 3, создает в нем определенное давление, образующее пневматический сигнал,величина которого характеризует положение кромки материала 8 относительно середины сопл 6 и 7. Канал 3 связан с пневматическим усилителем (не показан) получаемого сигнала,который также связан -через воздухорасп- ределяющие золотники в пневмосистеме с исполнительным механизмом (не показан). Последний может производить корректирующее смещение полосового материала 8 относительно щелей сопл 6 и 7 и устанавливает его посредине последних, т.е. в требуемое положение.

При смещении кромки материала 8 вправо, т.е. в сторону корпуса ,сопла 6 , и 7 перекрываются им в большей степени,н величина пневматического сигнала в канале 3 уменьшается, а исполнительный механизм получает команду на смещение полосы материала 8 влево, т.е. в требуемое положение.

При смещении кромки материала 8 влево относительно корпуса и его сопл 6 и 7,у последние перекрываются материалом в меньшей мере и поток воздуха из сопла 6 в сопло 7 увеличивается, вследствие чего давление в канале 3 возрастает и исполнительный механизм получает от усилителя команду на корректирующее переметение полосы материала 8 вправо, т,е.

опять в требуемое нейтральное положение .

При необходимости, например, повышения степени изменения коэффициента передачи датчика в зависимости от положения кромки материсопа 8, винты 9 верхней губки корпуса 1 ввинчивают в сторону пластин 5 сопла 6. Под воздействием винтов 9 указанные пласти- ны прогибаются и кривизна их поверхностей, образующих проточную часть сопла 6, изменяется. При этом, в частности, сечение щели сопла приобретает вид двояковопгутой линзы. Такой же профиль поперечного сечения имеет и истекающий из соплл 6 поток воздуха, скорость которого будет плавно переменной в каждой точке вдоль щели сопла. Наименьшей эта скорость будет посредине длины щели, т.е. в месте наименьшей ширины щели, а наибольшей - на краях сопла, где эквивалентный диаметр щели наибольптй,

Изменяя степень ввинчивания винтов 9 в верхнюю губку скобы корпуса 1 можно плавно регулировать степень изменения коэффициента передачи сигнала датчиком в зависимости от смеще- ния кромки материала относительно середины подающего сопла 6, что, в свою очереди, обеспечивает плавную регулировку чувствительности датчика Например, при ввинчивании винтов 9 в нижней губке скобы в сторону пластин 5 сопла 7, последние прогибаются под воздействием винтов в сторону щели сопла 7 и кривизна их поверхностей .изменяется так же, как и в пласти-, нах сопла 6. При этом изменяется форма профиля как поперечного (фиг.З), так и продольного (фиг.2) сечения щели сопла 7, а образующие щель сопла поверхности пластин 5 преобрр.тают вид седловидных поверхностей. В ре- зу;льтате ширина щели сопла вдоль направления движения потока будет переменной и плавно возрастающей от входного отверстия сопла 7 до конца пластин 5 со стороны канала 3, Вместе с тем поперечное сечение щели сопла 7 имеет вид двояковогнутой.линзы и его ширина будет переменной на всей длине щели сопла, , наименьшей она будет посредине длины щели ь местах взаимодействия винтов 9 с пластинами 5, а по мере приближения к краям щели ее ширина плавно возрастает.

При прохождении впзяутного потока через приемное сопло 7 имеют место потери (перепады) его давления в каждой точке как по длине щели этого сопла в поперечном сечении яели, так и вдоль (по глубине) проточного канала сопла в направлении движения потокл. Значение перепада давления в каждой точке по длине шели на выходе из нее и в канале 3 определяется зависимое гью

«р. -f-i- - (, . . z).

д 5 0

5

Q . .с

5

0

5

где X - коэффициент трения;

L - толщина планки сопла, т.е. глубина переменного канала (щели) проточной частги сопла;

d - ширина сопла;

- коэффициент местного сопротивления;

W - скорость истечения воздуха;

q - ускорение свободного падения;

J - удельный вес воздуха. При плавном изменении ширины и кривизны профиля поперечного сечения щели сопла 6, за счет вращения регулировочных винтов 9 в верхней губке корпуса 1, скорость W потока воздуха в каждой точке вдоль длины щели сопла 7 плавно изменяется, а в результате вращения винтов 9 в нижней губке плавно изменяются как толщина (глубина) L канала проточной части сопла 7, так и ширина d щели сопла 7 в поперечном его сечении. В связи с этим, как видно из приведенной зависимости, при вращении регулировочньтх винтов 9 в губках корпуса 1 можно плавно изменять давление в канале 3 предлагаемого датчика при одном и том же смещении материала 8 относительно середины сопл 6 и 7, т.е. относительно его нейтрального (требуемого) положения, что обеспечивает возможность плавной регулировки чувствительности датчика.

Формула изобретения

Пневматический датчик поло сения кромки материала, выполненный в. виде скобы, губки которой имеют каналы, сообщающиеся с пазами, в которых попарно размещены планки, образующие своими обращенными один к другому краями выходную и входную части соответственно подающего и приемного

щелевндных сопл, и средства изменения поперечных сечений щелевидных сопл, отличающийся тем, что, с целью повышения чувствительности измерения, планки вьтолнены в виде ynpjrTHX пластин, а средства

изменения поперечных сечений щелевид- тин,

И.Касарда

S 9

Wus.3 . ,

Составитель Б.Кисин Техред А.Кравчук

ных сопл вьтолнены в виде размещенных в боковых стенках пазов регулировочных винтов, установленных с возможностью взаимодействия своими торцами с образующими выходгп-те и входные части сопл краями упругих пласКорректор М.Шароши

| Пневматический датчик положения кромки материала | 1979 |

|

SU882902A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-12-15—Публикация

1987-06-11—Подача