5 4

О

to

Изобретение относится к оборудованию для обработки ленточных материалов методом пропитки, в частности к устройствам для удаления избытка пропиточного состава.

Цель изобретения - улучшение качества материала и экономия пропиточного состава.

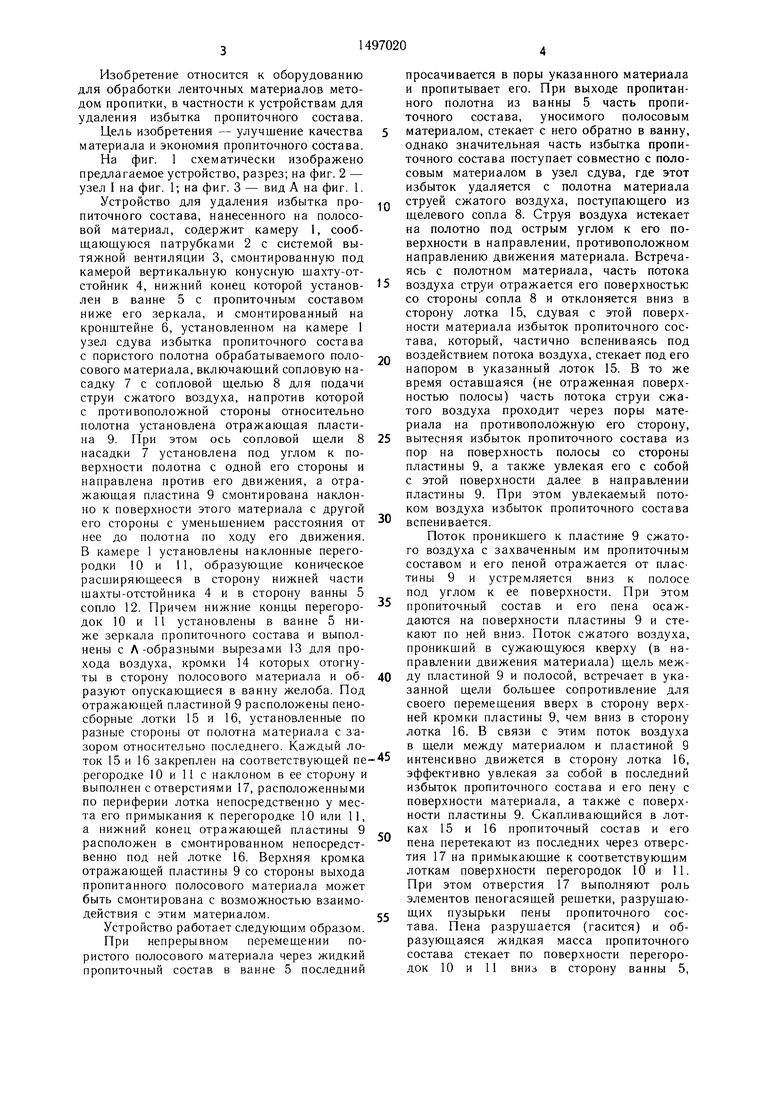

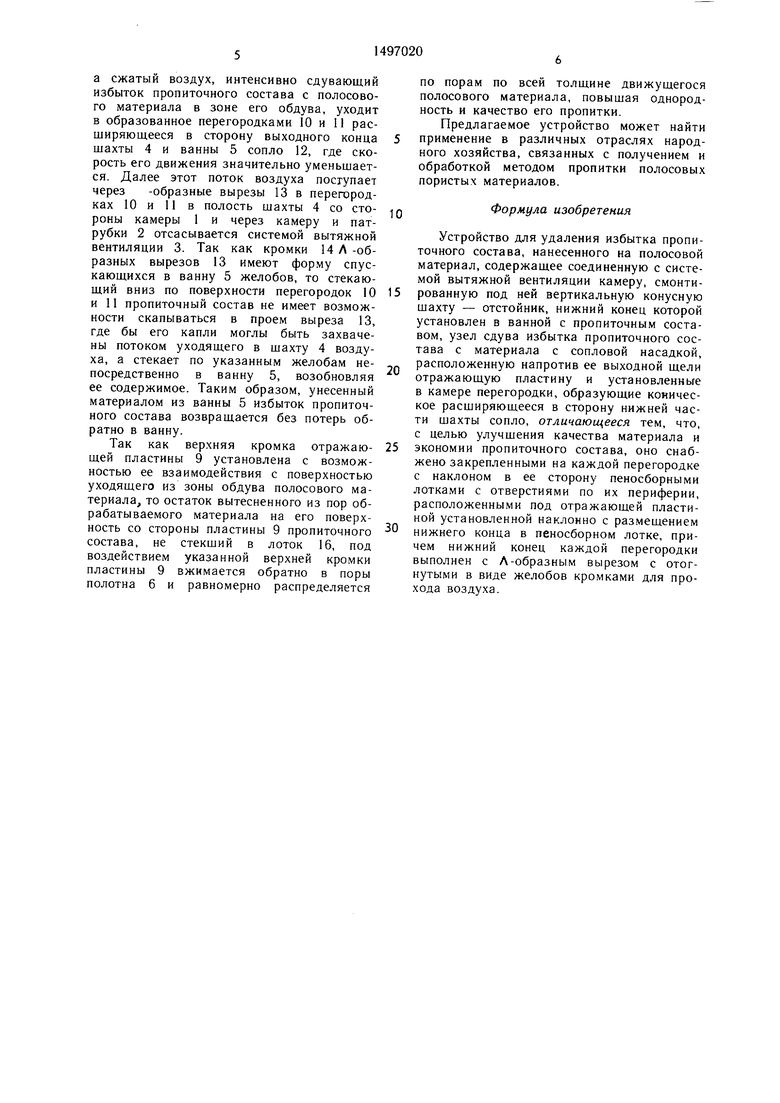

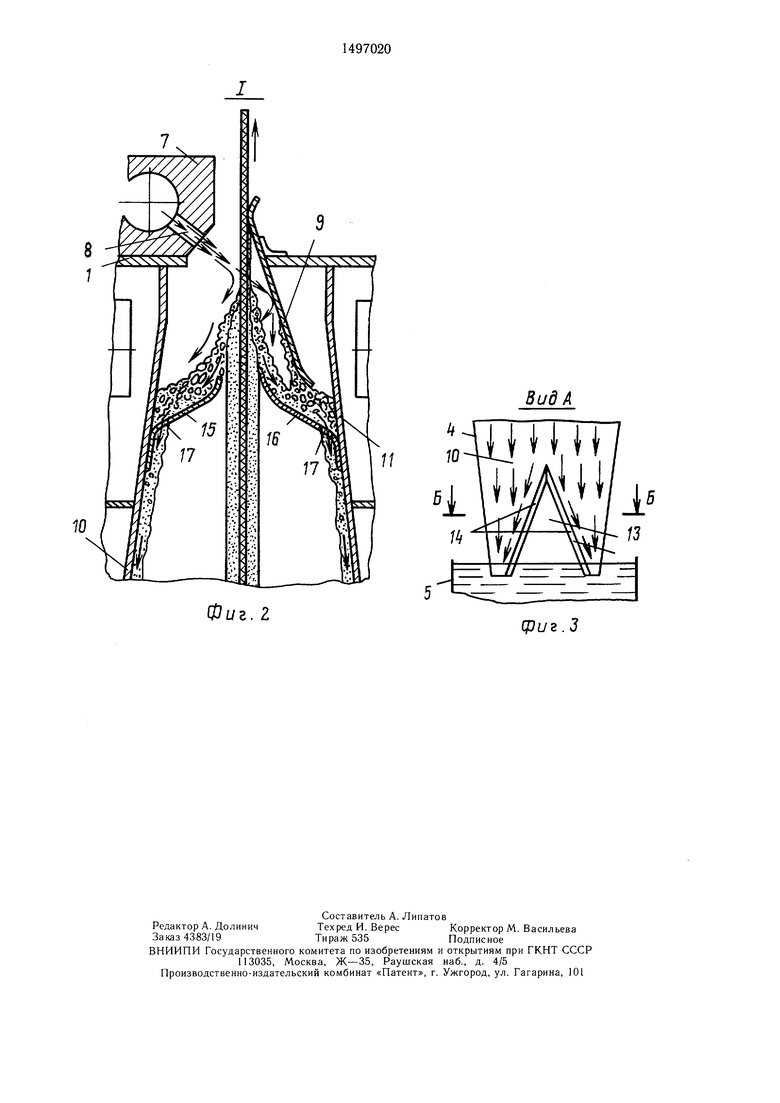

На фиг. 1 схематически изображено предлагаемое устройство, разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид А на фиг. 1.

Устройство для удаления избытка про- питочного состава, нанесенного на полосовой материал, содержит камеру 1, сооб- ш.аюш,уюся патрубками 2 с системой вытяжной вентиляции 3, смонтированную под камерой вертикальную конусную шахту-отстойник 4, нижний конец которой установ- лен в ванне 5 с пропиточным составом ниже его зеркала, и смонтированный на кронштейне 6, установленном на камере 1 узел сдува избытка пропиточного состава с пористого полотна обрабатываемого поло- сового материала, включающий сопловую насадку 7 с сопловой щелью 8 для подачи струи сжатого воздуха, напротив которой с противоположной стороны относительно полотна установлена отражающая пластина 9. При этом ось сопловой щели 8 насадки 7 установлена под углом к поверхности полотна с одной его стороны и направлена против его движения, а отражающая пластина 9 смонтирована наклонно к поверхности этого материала с другой его стороны с уменьщением расстояния от нее до полотна по ходу его движения. В камере 1 установлены наклонные перегородки 10 и 11, образующие коническое расширяющееся в сторону нижней части шахты-отстойника 4 и в сторону ванны 5 сопло 12. Причем нижние концы перегородок 10 и 11 установлены в ванне 5 ниже зеркала пропиточного состава и выполнены с Л -образными вырезами 13 для прохода воздуха, кромки 14 которых отогнуты в сторону полосового материала и об- разуют опускающиеся в ванну желоба. Под отражающей пластиной 9 расположены пено- сборные лотки 15 и 16, установленные по разные стороны от полотна материала с з а- зором относительно последнего. Каждый лоток 15 и 16 закреплен на соответствующей пе регородке 10 и 11 с наклоном в ее сторону и выполнен с отверстиями 17, расположенными по периферии лотка непосредственно у места его примыкания к перегородке 10 или 11, а нижний конец отражающей пластины 9 расположен в смонтированном непосредст- венно под ней лотке 16. Верхняя кромка отражающей пластины 9 со стороны выхода пропитанного полосового материала может быть смонтирована с возможностью взаимодействия с этим материалом.

Устройство работает следующим образом.

При непрерывном перемещении пористого полосового материала через жидкий пропиточный состав в ванне 5 последний

g 5 П 5 0 5

0

5

просачивается в поры указанного материала и пропитывает его. При выходе пропитанного полотна из ванны 5 часть пропиточного состава, уносимого полосовым материалом, стекает с него обратно в ванну, однако значительная часть избытка пропиточного состава поступает совместно с полосовым материалом в узел сдува, где этот избыток удаляется с полотна материала струей сжатого воздуха, поступающего из щелевого сопла 8. Струя воздуха истекает на полотно под острым углом к его поверхности в направлении, противоположном направлению движения материала. Встречаясь с полотном материала, часть потока воздуха струи отражается его поверхностью со стороны сопла 8 и отклоняется вниз в сторону лотка 15, сдувая с этой поверхности материала избыток пропиточного состава, который, частично вспениваясь под воздействием потока воздуха, стекает под его напором в указанный лоток 15. В то же время оставщаяся (не отраженная поверхностью полосы) часть потока струи сжатого воздуха проходит через поры материала на противоположную его сторону, вытесняя избыток пропиточного состава из пор на поверхность полосы со стороны пластины 9, а также увлекая его с собой с этой поверхности далее в направлении пластины 9. При этом увлекаемый потоком воздуха избыток пропиточного состава вспенивается.

Поток проникшего к пластине 9 сжатого воздуха с захваченным им пропиточным составом и его пеной отражается от пластины 9 и устремляется вниз к полосе под углом к ее поверхности. При этом пропиточный состав и его пена осаждаются на поверхности пластины 9 и стекают по ней вниз. Поток сжатого воздуха, проникший в сужаюшуюся кверху (в направлении движения материала) щель между пластиной 9 и полосой, встречает в указанной щели больщее сопротивление для своего перемещения вверх в сторону верхней кромки пластины 9, чем вниз в сторону лотка 16. В связи с этим поток воздуха в щели между материалом и пластиной 9 интенсивно движется в сторону лотка 16, эффективно увлекая за собой в последний избыток пропиточного состава и его пену с поверхности материала, а также с поверхности пластины 9. Скапливающийся в лотках 15 и 16 пропиточный состав и его пена перетекают из последних через отверстия 17 на примыкающие к соответствующим лоткам поверхности перегородок 10 и 11. При этом отверстия 17 выполняют роль элементов пеногасящей решетки, разрушающих пузырьки пены пропиточного состава. Пена разрушается (гасится) и образующаяся жидкая масса пропиточного состава стекает по поверхности перегородок 10 и 11 вниз в сторону ванны 5,

а сжатый воздух, интенсивно сдувающий избыток пропиточного состава с полосового материала в зоне его обдува, уходит в образованное перегородками 10 и 11 расширяющееся в сторону выходного конца шахты 4 и ванны 5 сопло 12, где скорость его движения значительно уменьшается. Далее этот поток воздуха поступает через -образные вырезы 13 в перегородках 10 и II в полость шахты 4 со сто- РОНЫ камеры 1 и через камеру и патрубки 2 отсасывается системой вытяжной вентиляции 3. Так как кромки 14 Л -образных вырезов 13 имеют форму спускающихся в ванну 5 желобов, то стекающий вниз по поверхности перегородок 10 и 11 пропиточный состав не имеет возможности скапываться в проем выреза 13, где бы его капли моглы быть захвачены потоком уходящего в шахту 4 воздуха, а стекает по указанным желобам не- посредственно в ванну 5, возобновляя ее содержимое. Таким образом, унесенный материалом из ванны 5 избыток пропиточного состава возвращается без потерь обратно в ванну.

Так как верхняя кромка отражаю- щей пластины 9 установлена с возможностью ее взаимодействия с поверхностью уходящего из зоны обдува полосового материала, то остаток вытесненного из пор обрабатываемого материала на его поверхность со стороны пластины 9 пропиточного состава, не стекший в лоток 16, под воздействием указанной верхней кромки пластины 9 вжимается обратно в поры полотна 6 и равномерно распределяется

по порам по всей толшине движущегося полосового материала, повышая однородность и качество его пропитки.

Предлагаемое устройство может найти применение в различных отраслях народного хозяйства, связанных с получением и обработкой методом пропитки полосовых пористых материалов.

Формула изобретения

Устройство для удаления избытка пропиточного состава, нанесенного на полосовой материал, содержащее соединенную с системой вытяжной вентиляции камеру, смонтированную под ней вертикальную конусную шахту - отстойник, нижний конец которой установлен в ванной с пропиточным составом, узел сдува избытка пропиточного состава с материала с сопловой насадкой, расположенную напротив ее выходной щели отражающую пластину и установленные в камере перегородки, образующие коническое расширяющееся в сторону нижней части шахты сопло, отличающееся тем, что, с целью улучщения качества материала и экономии пропиточного состава, оно снабжено закрепленными на каждой перегородке с наклоном в ее сторону пеносборными лотками с отверстиями по их периферии, расположенными под отражающей пластиной установленной наклонно с размещением нижнего конца в пеносборном лотке, причем нижний конец каждой перегородки выполнен с Л-образным вырезом с отогнутыми в виде желобов кромками для прохода воздуха.

Фиг. г

Вид A

cpuz. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления избытка пропиточного состава, нанесенного на полосовой материал | 1988 |

|

SU1623868A1 |

| Устройство для удаления избытка пропиточного состава,нанесенного на полосовой материал | 1980 |

|

SU861096A1 |

| УСТРОЙСТВО для УДАЛЕНИЯ ИЗБЫТКА ПРОПИТОЧНОГО СОСТАВА, НАНЕСЕННОГО НА ПОЛОСОВОЙ ПОЛИМЕРНЫЙМАТЕРИАЛ | 1969 |

|

SU234659A1 |

| Устройство для удаления избытка пропиточного состава,нанесенного на полимерный материал | 1978 |

|

SU722781A1 |

| Устройство для очистки длинномерного полосового материала | 1987 |

|

SU1442277A1 |

| Пневматический датчик положения кромки материала | 1987 |

|

SU1444257A1 |

| Устройство для пропитки длинномерного материала | 1987 |

|

SU1416557A1 |

| Установка для мойки и сушки изделий | 1986 |

|

SU1405901A2 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

Изобретение относится к оборудованию для обработки методом пропитки длинномерного материала. Цель изобретения - улучшение качества материала и экономия пропиточного состава. Для этого устройство содержит сообщающуюся с системой вытяжной вентиляции 3 камеру 1, смонтированную под ней вертикальную конусную шахту-отстойник 4, нижний конец которой установлен в ванне 5 с пропиточным составом ниже его зеркала и смонтированный на камере узел сдува избытка пропиточного состава с пористого полотна, обрабатываемого полосового материала. Узел включает сопловую насадку 7 с сопловой щелью, напротив которой установлена отражающая пластина 9, смонтированная наклонно к поверхности материала. В камере 1 расположены наклонные перегородки 10 и 11, образующие коническое расширяющееся сопло 12. Нижние концы перегородок 10 и 11 установлены в ванне 5 ниже зеркала пропиточного состава и снабжены Л-образными вырезами 13, кромки 14 которых отогнуты в виде желобов. Под отражающей пластиной 9 расположены перфорированные пеносборные лотки 15 и 16, расположенные по разные стороны от полотна материала с зазором относительно последнего. 3 ил.

| Устройство для удаления избытка пропиточного состава,нанесенного на полосовой материал | 1980 |

|

SU861096A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-07-30—Публикация

1987-09-07—Подача