Изобретение относится к переработке серосодержащих продуктов, в частности флотационных серных концентратов, к способам подготовки их для вьщеления серы.

Цель изобретения - интесификация процесса и обеспечение возможности переработки бедных элементарной серой концентратов за счет повышения критического влагосодержания их расплавов.

Сущность способа заключается в следующем.

Предварительно нагретую пульпу флотационного серного концентрата подвергают кипячению при 90-115°С в. течение 20-40 мин1при сбрасьшании обра зующейся пароводяной эмульсии серы, поддерживая объемное расширение пульпы в пред-елах 20-40% и перепад температур 10-25 С .между сбрасываемой эмульсией серы и образующимся расплавом, который далее направляют на продувку перегретым паром, возвращая последний после продувки на стадию термообработки, а пароводяную эмульсию сепарируют на водный поток и твердую фазу, направляя первый на резульпацию отходов после вьщеления серы с возвратом последней на стадию термообработки.

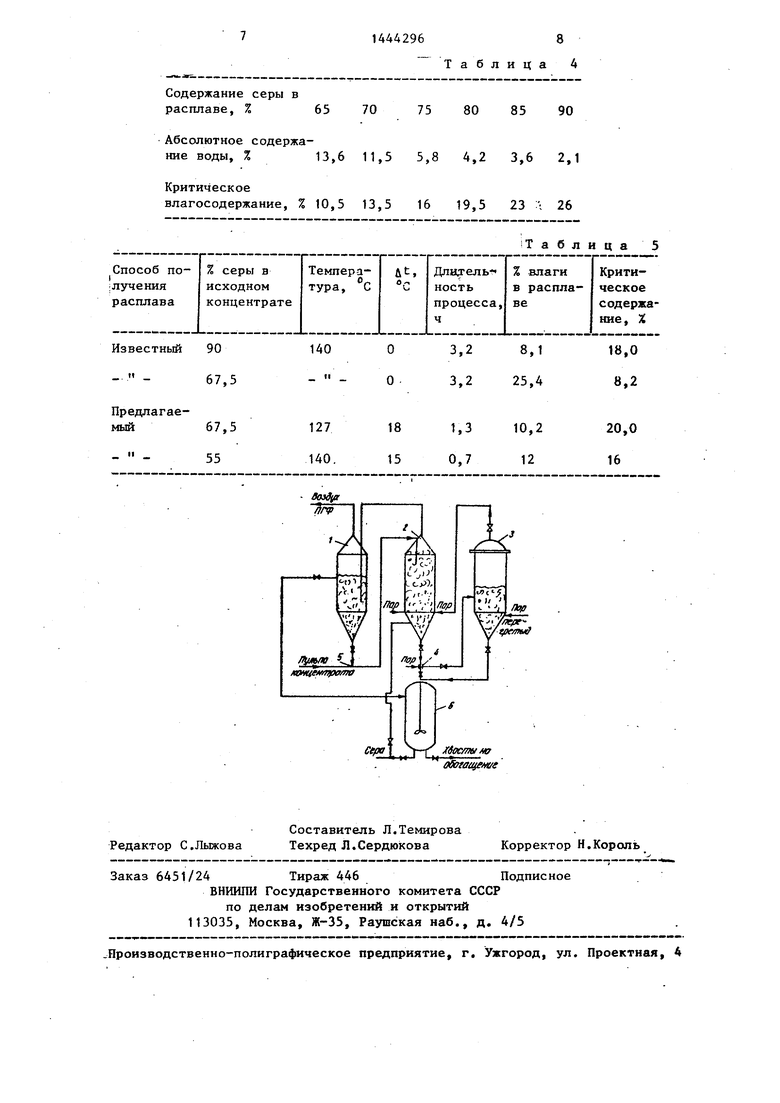

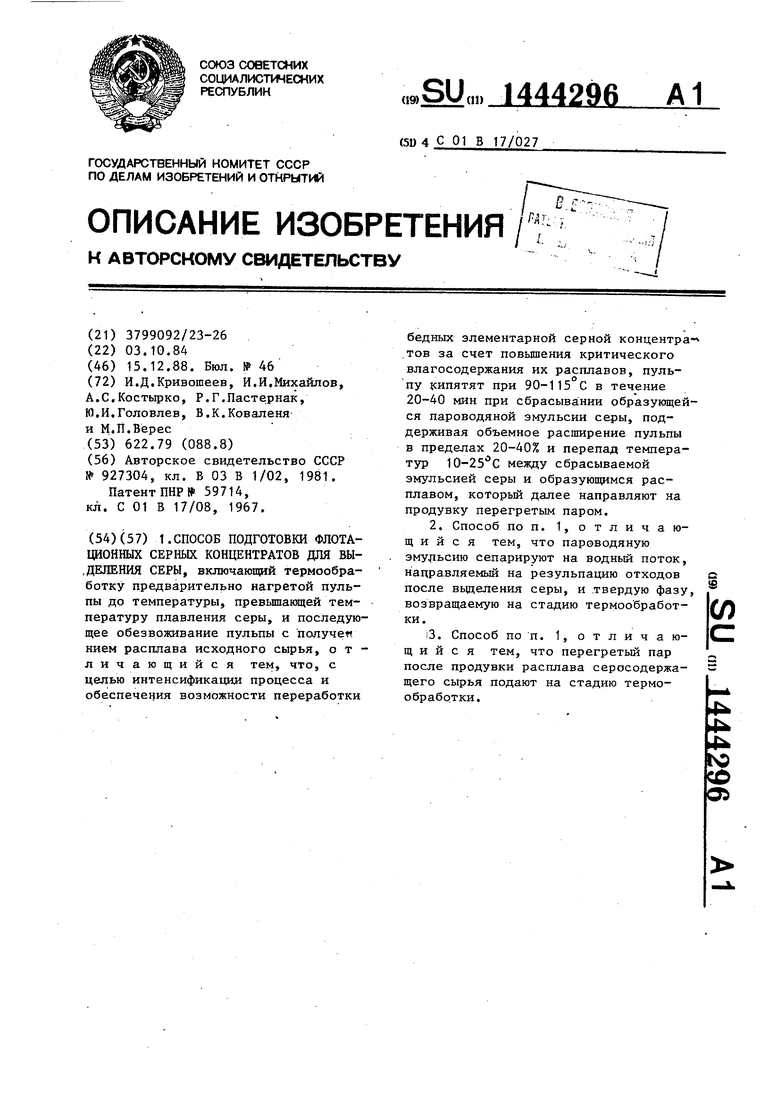

На чертеже представлена схема осуществления способа.

Пульпа серного концентрата вместе с отсепарированной твердой фазой пароводяной эмульсией из аппарата 1 насосом непрерывно или дискретно подается в среднюю часть аппарата 2. При этом пульпа подогревается до 90-115 С. ;в аппарате 2 вьше точки вывода.нижнего слоя, имеющего температуру 120°С, в пульпу подается пар. Часть пара вводится -в виде

О

перегретого с температурой 180-220 С другая часть подается в среднюю зону аппарата 3 или в смеситель 4 и, пройдя аппарат 3, возвращается в аппарат 2. Расход пара регулируют из расчета создания перепада тем-, ператур между низом и выводимой пароводяной эмульсией в 10-25°С, обеспечения температуры нижнего слоя 120 С при объемном расширении пульпы 20-40%,. Пульпу в аппарате 2 обрабатывают в течение 20-40 мин, непрерывно сбрасывая пароводяную эмульсию в аппарат 1, где она охлаждается примерно до 100 С, дегазиру0

5

0

5

0

5

0

5

0

5

ется от воздуха и газов и расслаивается за счет сил тяжести. Газы идут на нейтрализацию. Нижний слой отсепарированной твердой фазы в виде пульпы при содержании твердого 40-50%, содержащей частички концентрата, с концентрацией серы 50-60% за счет гидростатического давления через смеситель 5 вместе с пульпой концентрата возвращается в аппарат 2, Верхний обводненный слой из аппарата 1 направляется на репульпацию в аппарат 6, из которого насосом часть жидкой серы направляется в аппарат 2 из расчета повышения величины критического влагосодержания расплава до уровня 15-25%. Нижний слой из аппарата 2 периодически или непрерывно через гидрозатвор и смеситель 4 направляется в аппарат 3. где он продувается перегретым паром, а образовавшийся насьпценный водяной пар вместе с парами органических примесей и других газов подается в аппарат 2. Расплав серного концентрата из аппаратов 3 и 2 с критическим влагосодержащем 10-25% совместно или по отдельности передается в аппарат 6, в котором производят вьщеление серы известным способом.

Пример . Пульпу серного концентрата в количестве 20 л с.плотно- стьй 1,3 и содержанием твердого 40% при- концентрации серы 60% загружают в автоклав и подвергают термообработке перегретым паром, при поддерживают С между нижним и верхним слоями пульпы, сбрасывают пароводяную эмульсию при 112°С, при переменном объемном расширении пульпы изменяя время продувки и подавая от предшествующего опыта нижний слой в следующий опыт и загружая свежий концентрат. Объем расширения слоя пульпы определяют визуально через смотровое стекло.

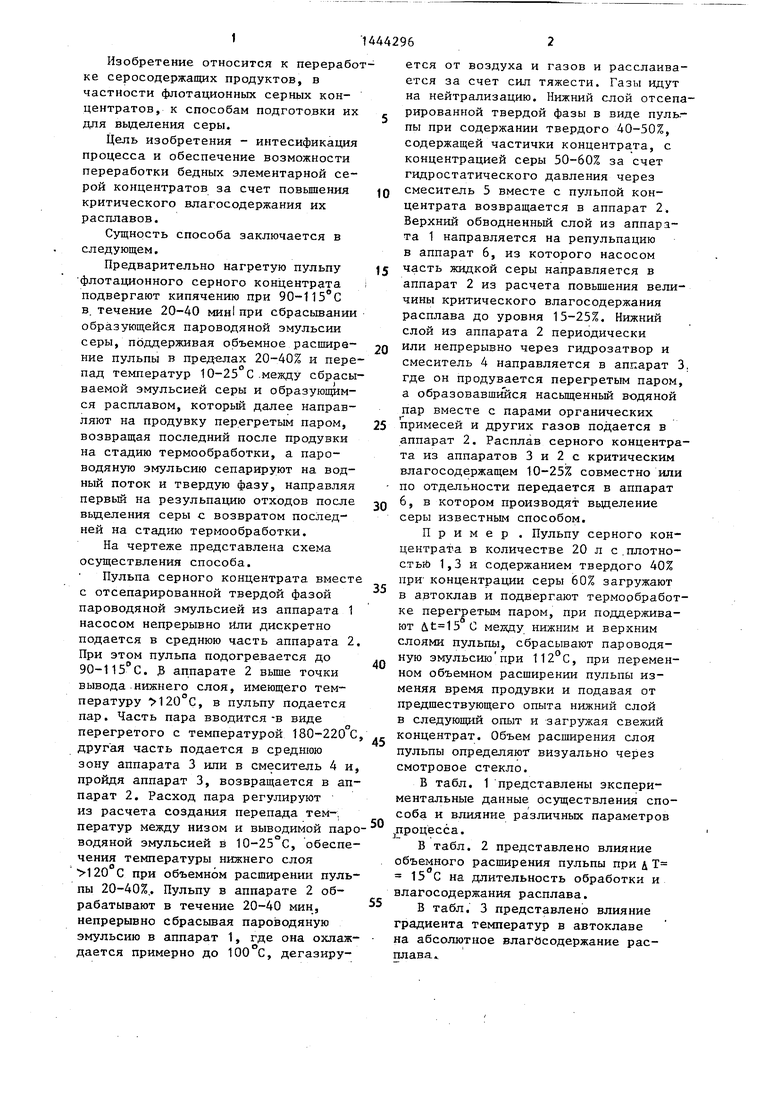

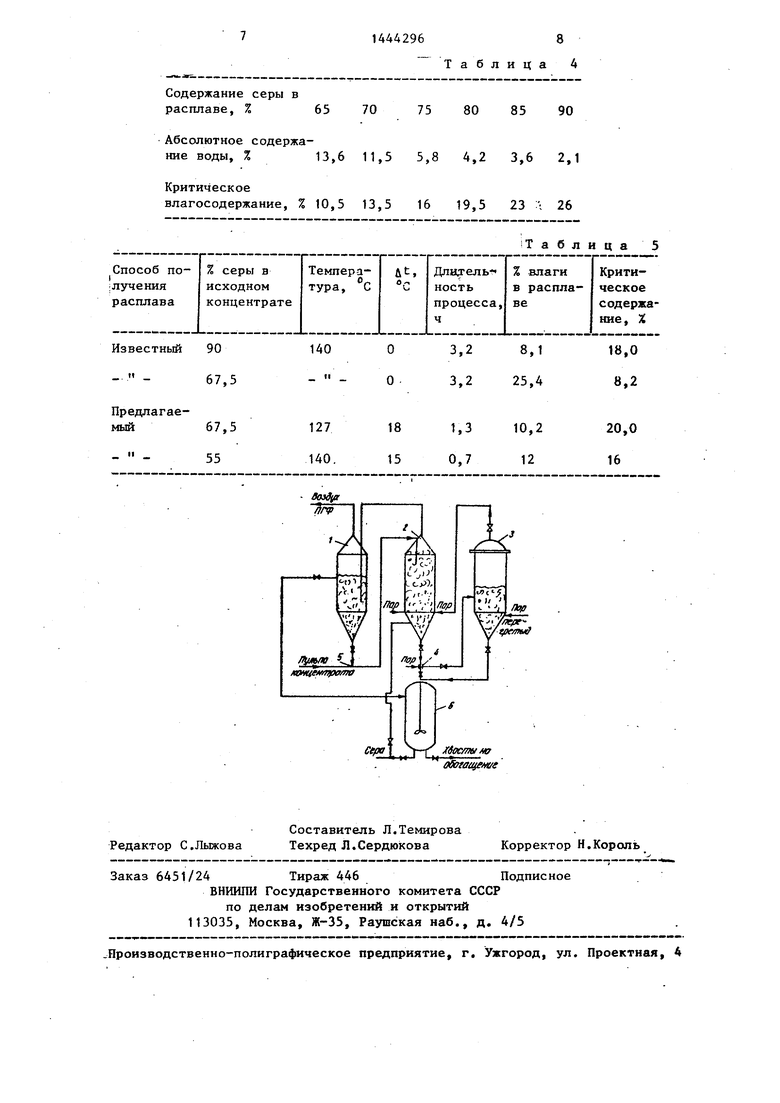

В табл. 1 представлены экспериментальные данные осуществления способа и влияние различных параметров .процесса.

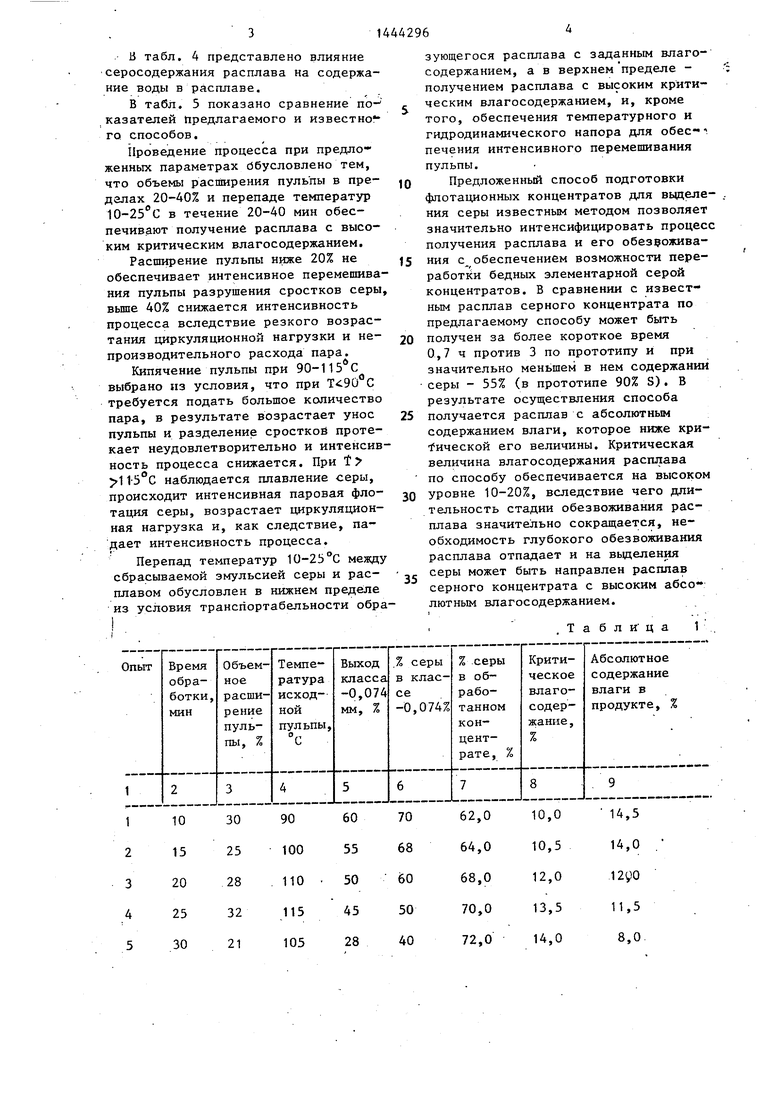

В табл. 2 представлено влияние объемного расширения пульпы при д Т 15 С на длительность обработки и влагосодержания расплава.

В табл. 3 представлено влияние градиента температур в автоклаве на абсолютное влагасодержание рас- плава

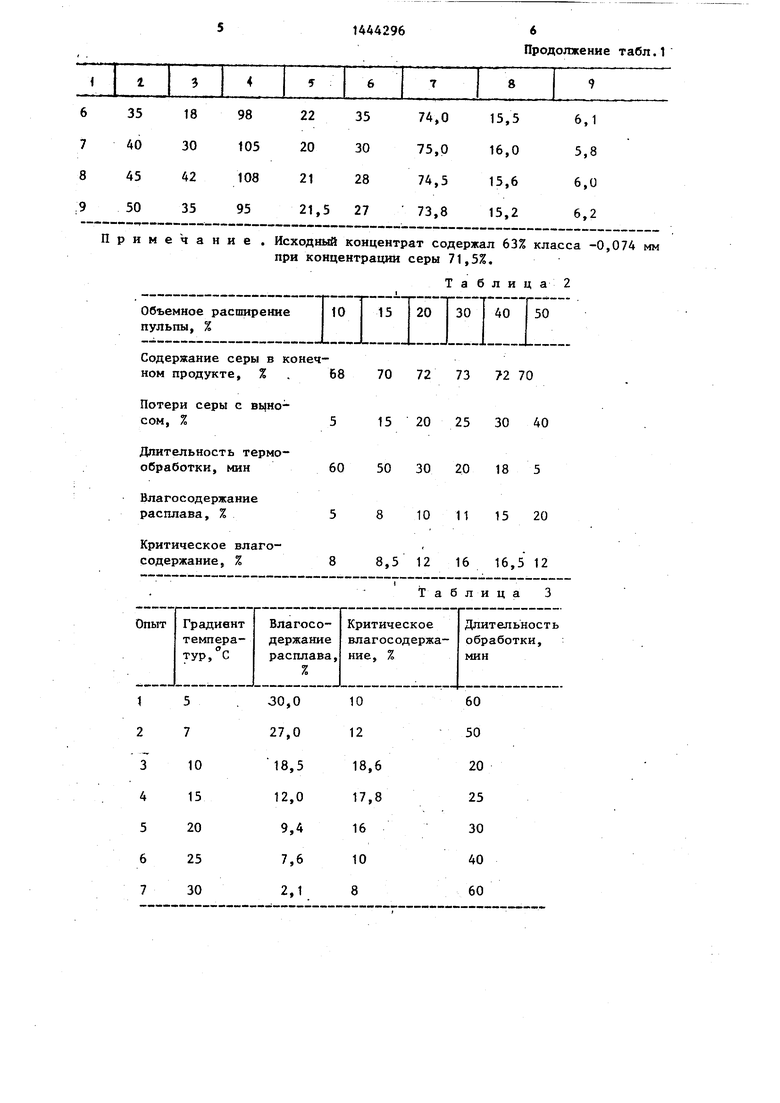

В табл. 4 представлено влияние серосодержания расплава на содержание воды в расплаве.

В табл. 5 показано сравнение показателей предлагаемого и известно го способов.

11роведение процесса при предложенных параметрах ббусловлено тем, что объемы расширения пульпы в пределах 20-40% и перепаде температур 10-25 С в течение 20-40 мин обеспечивают получение расплава с высоким критическим влагосодержанием.

Расширение пульпы ниже 20% не обеспечивает интенсивное перемешивания пульпы разрушения сростков серы вьш1е 40% снижается интенсивность процесса вследствие резкого возрастания циркуляционной нагрузки и непроизводительного расхода пара.

Кипячение пульпы при 90-115 С выбрано из условия, что при Т :90°С требуется подать большое количество пара, в результате возрастает унос пульпы и разделение сростков протекает неудовлетворительно и интенсивность процесса снижается. При t 11-5 С наблюдается плавление серы, происходит интенсивная паровая флотация серы, возрастает циркуляционная нагрузка и, как следствие, падает интенсивность процесса.

Перепад температур 10-2Ь°С между сбрасываемой змульсией серы и расплавом обусловлен в нижнем пределе из условия транспортабельности обра0

5

0

5

0

5

зующегося расплава с заданным влагосодержанием, а в верхнем пределе - получением расплава с высоким критическим влагосодержанием, и, кроме того, обеспечения температурного и гидродинамического напора для печения интенсивного перемешивания пульпы.

Предложенный способ подготовки флотационных концентратов для вьщеле- ния серы известным методом позволяет значительно интенсифицировать процесс получения расплава и его обезэожива- ния с обеспечением возможности пере- работ1си бедных элементарной серой концентратов. В сравнении с известным расплав серного концентрата по предлагаемому способу может быть получен за более короткое время 0,7 ч против 3 по прототипу и при значительно меньшем в нем содержании серы - 55% (в прототипе 90% S). В результате осуществления способа получается расплав с абсолютным содержанием влаги, которое ниже кри- fичecкoй его величины. Критическая величина влагосодержания расплава по способу обеспечивается на высоком уровне 10-20%, вследствие чего длительность стадии обезвоживания расплава значительно сокращается, необходимость глубокого обезвоживания расплава отпадает и на вьщелен11я серы может быть направлен расплав серного концентрата с высоким абсо лютным влагосодержанием.

1

. Т а б л и ц а Г

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серы | 1984 |

|

SU1244090A1 |

| Способ получения серы | 1986 |

|

SU1472438A1 |

| Способ получения серы | 1980 |

|

SU891555A1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2117060C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 1994 |

|

RU2057193C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТО-МЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 2003 |

|

RU2234544C1 |

| Способ очистки серы от органических примесей | 1988 |

|

SU1650573A1 |

Содержание серы в конечном продукте, % , 68

Потери серы с выносом, %5

Длительность термообработки, мин

Влагосодержание расплава, %

Критическое влаго- содержание, %

70 72 73 72 70

20 25 30 40

15

50 30 20

18

10 11 15 20

8,5 12 16 16,5 12

Таблица

7

Содержание серы в расплаве, %

Абсолютное содержание воды, %

Критическое

влагосодержание, %

14442968

Таблица 4

75 80 85 90

5,8 4,2 3,6 2,1

16 19,5 23 : 26

|Таблица 5

| Способ кондиционирования серосульфидного материала | 1981 |

|

SU927304A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для выключения подачи топлива в карбюраторных двигателях внутреннего горения | 1938 |

|

SU59714A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-15—Публикация

1984-10-03—Подача