4 СП

00 N2

.j:

Изобретение относится к отрасли черной и цветной металлургии, а именно к прокатному производству, и может быть использовано при производстве фланцевых профилей зет- образной формы.

Целью изобретения является повышение точности прокатки зетобразных профилей путем обеспечения раздельной регулировки заполнения наружных углов профиля.

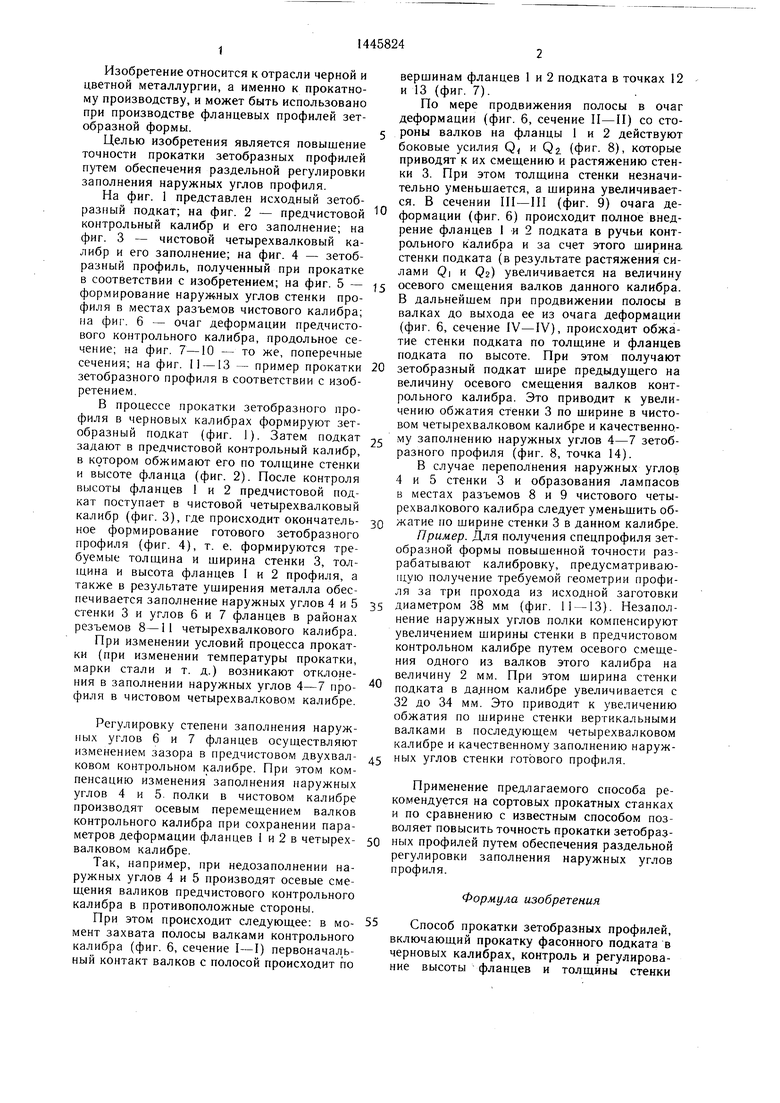

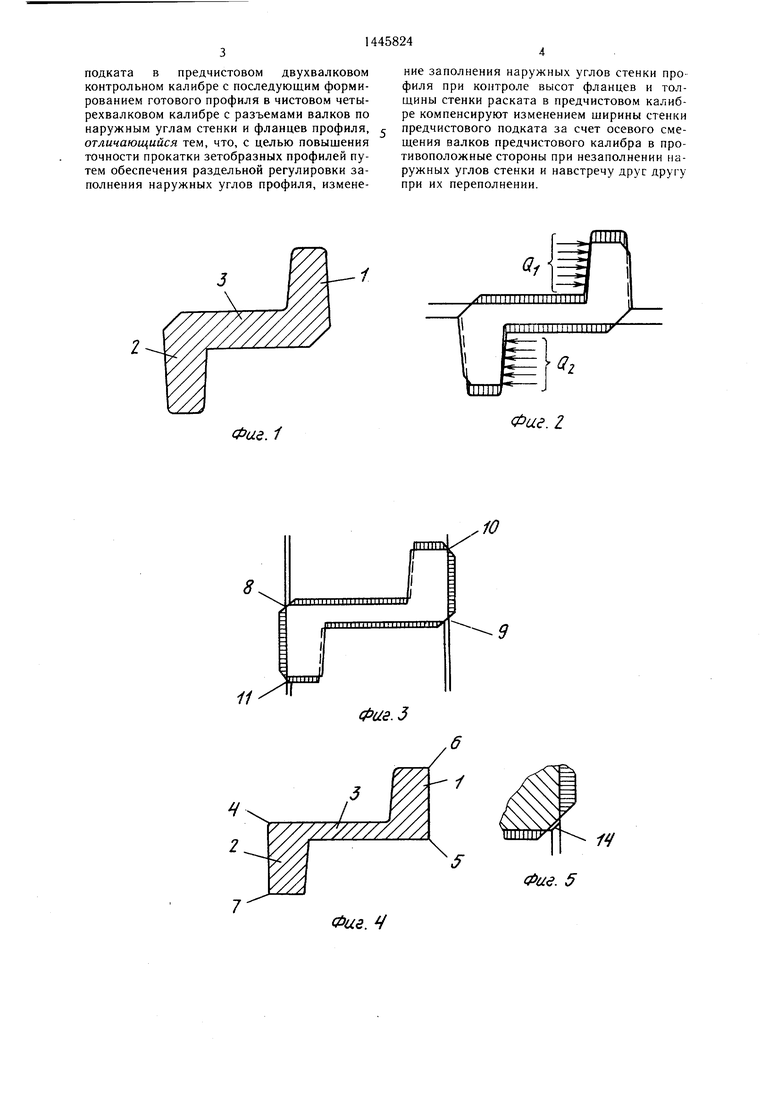

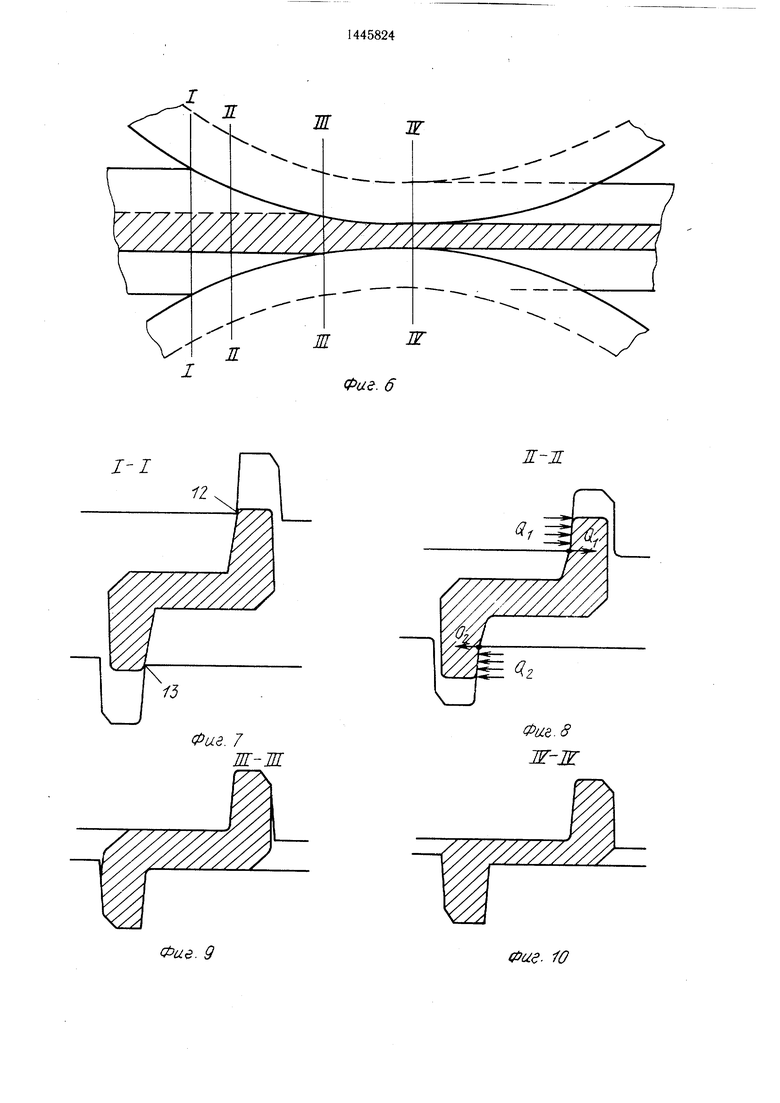

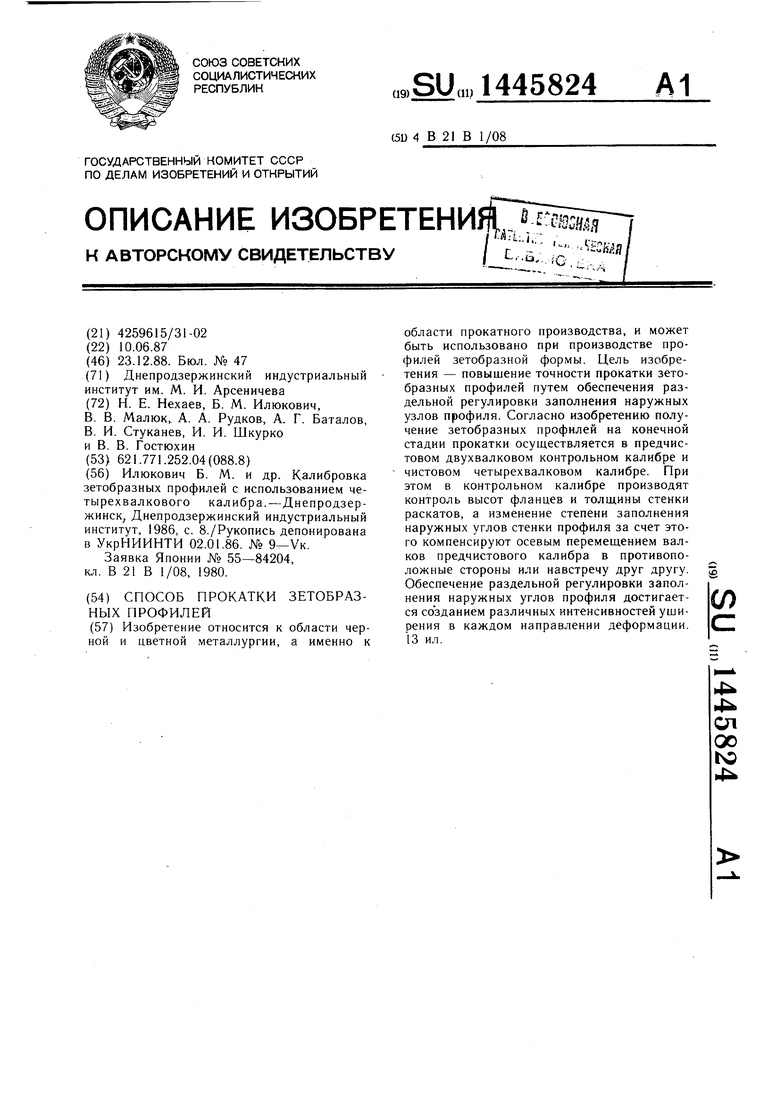

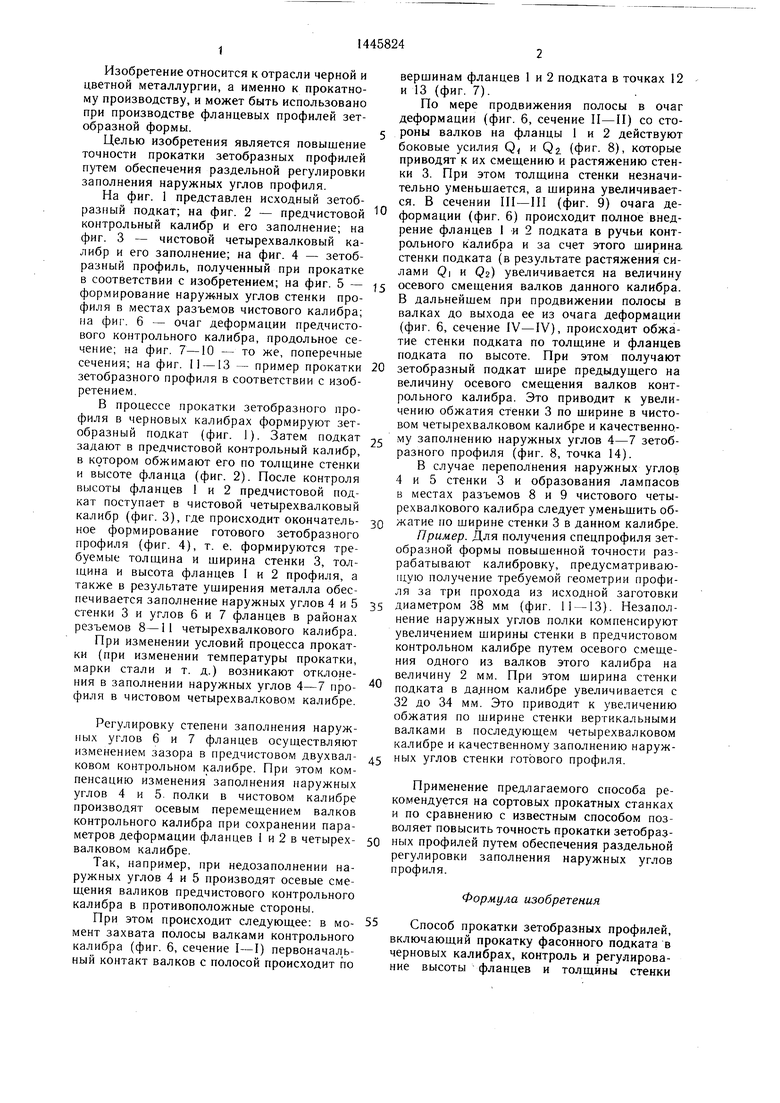

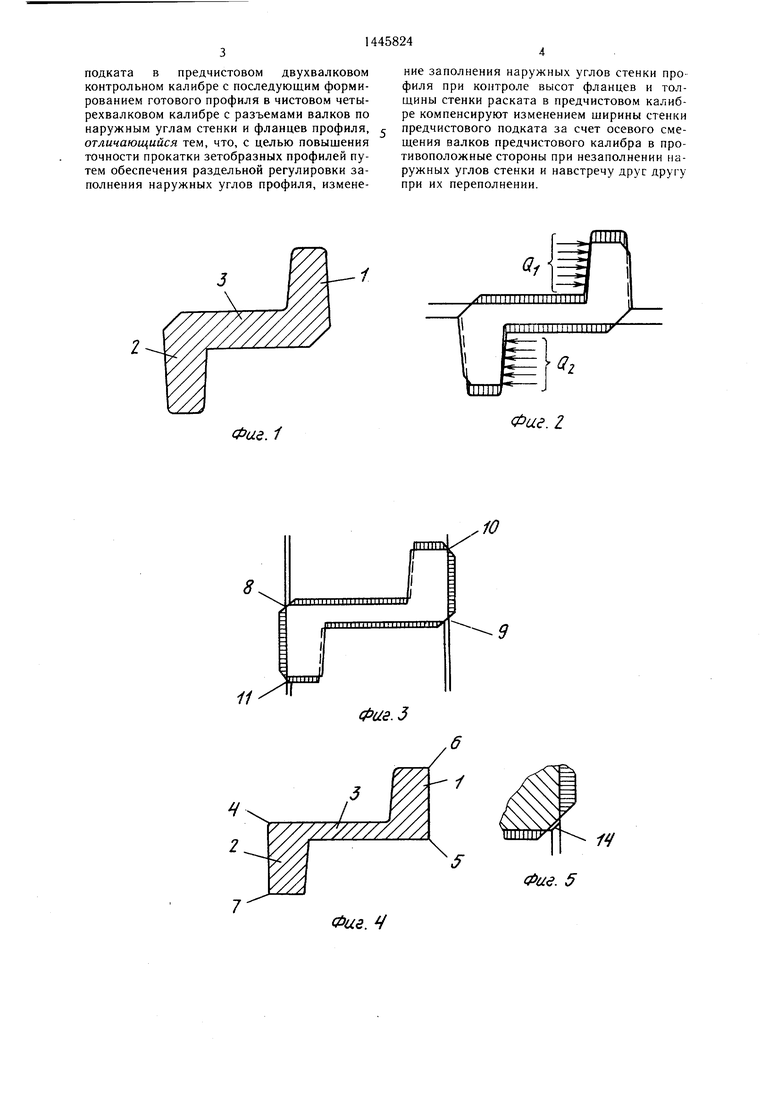

На фиг. 1 представлен исходный зетоб- разный подкат; на фиг. 2 - предчистовой контрольный калибр и его заполнение; на фиг. 3 - чистовой четырехвалковый калибр и его заполнение; на фиг. 4 - зетоб- разный профиль, полученный при прокатке в соответствии с изобретением; на фиг. 5 - формирование наружных углов стенки профиля в местах разъемов чистового калибра; на фиг. 6 - очаг деформации предчисто- вого контрольного калибра, продольное сечение; на фиг. 7-10 - то же, поперечные сечения; на фиг. II -13 - пример прокатки зетобразного профиля в соответствии с изобретением.

В процессе прокатки зетобразного профиля в черновых калибрах формируют зет- образный подкат (фиг. 1). Затем подкат задают в предчистовой контрольный калибр, в котором обжимают его по толщине стенки и высоте фланца (фиг. 2). После контроля высоты фланцев 1 и 2 предчистовой подкат поступает в чистовой четырехвалковый калибр (фиг. 3), где происходит окончательное формирование готового зетобразного профиля (фиг. 4), т. е. формируются требуемые толщина и ширина стенки 3, толщина и высота фланцев 1 и 2 профиля, а также в результате уширения металла обеспечивается заполнение наружных углов 4 и 5 стенки 3 и углов 6 и 7 фланцев в районах резъемов 8-11 четырехвалкового калибра.

При изменении условий процесса прокатки (при изменении температуры прокатки, марки стали и т. д.) возникают отклонения в заполнении наружных углов 4-7 профиля в чистовом четырехвалковом калибре.

Регулировку степени заполнения наружных углов 6 и 7 фланцев осуществляют изменением зазора в предчистовом двухвалковом контрольном калибре. При этом компенсацию изменения заполнения наружных углов 4 и 5. полки в чистовом калибре производят осевым перемещением валков контрольного калибра при сохранении параметров деформации фланцев 1 и 2 в четырехвалковом калибре.

Так, например, при недозаполнении наружных углов 4 и 5 производят осевые смещения валиков предчистового контрольного калибра в противоположные стороны.

При этом происходит следующее: в момент захвата полосы валками контрольного калибра (фиг. 6, сечение I-I) первоначальный контакт валков с полосой происходит по

верщинам фланцев 1 и 2 подката в точках 12 и 13 (фиг. 7).

По мере продвижения полосы в очаг деформации (фиг. б, сечение II-II) со стороны валков на фланцы 1 и 2 действуют боковые усилия Q и Qj. (фиг. 8), которые приводят к их смещению и растяжению стенки 3. При этом толщина стенки незначительно уменьшается, а щирина увеличивается. В сечении III-111 (фиг. 9) очага де0 формации (фиг. 6) происходит полное внедрение фланцев 1 и 2 подката в ручьи контрольного калибра и за счет этого щирина стенки подката (в результате растяжения силами QI и Q2) увеличивается на величину

5 осевого смещения валков данного калибра. В дальнейшем при продвижении полосы в валках до выхода ее из очага деформации (фиг. 6, сечение IV-IV), происходит обжатие стенки подката по толщине и фланцев подката по высоте. При этом получают

0 зетобразный подкат шире предыдущего на величину осевого смещения валков контрольного калибра. Это приводит к увеличению обжатия стенки 3 по ширине в чистовом четырехвалковом калибре и качественног му заполнению наружных углов 4-7 зетобразного профиля (фиг. 8, точка 14).

В случае переполнения наружных углов 4 и 5 стенки 3 и образования лампасов в местах разъемов 8 и 9 чистового четы- рехвалКового калибра следует уменьшить об0 жатие по ширине стенки 3 в данном калибре. Пример. Для получения спецпрофиля зет- образной формы повышенной точности разрабатывают калибровку, предусматривающую получение требуемой геометрии профиля за три прохода из исходной заготовки

5 диаметром 38 мм (фиг. II -13). Незаполнение наружных углов полки компенсируют увеличением ширины стенки в предчистовом контрольном калибре путем осевого смещения одного из валков этого калибра на величину 2 мм. При этом щирина стенки

подката в да.нном калибре увеличивается с 32 до 34 мм. Это приводит к увеличению обжатия по ширине стенки вертикальными валками в последующем четырехвалковом калибре и качественному заполнению наруж5 ных углов стенки готового профиля.

Применение предлагаемого способа рекомендуется на сортовых прокатных станках и по сравнению с известным способом позволяет повысить точность прокатки зетобраз- 0 ных профилей путем обеспечения раздельной регулировки заполнения наружных углов профиля.

Формула изобретения

5 Способ прокатки зетобразных профилей, включающий прокатку фасонного подката в черновых калибрах, контроль и регулирование высоты фланцев и толщины стенки

подката в предчистовом двухвалковом контрольном калибре с последующим формированием готового профиля в чистовом четы- рехвалковом калибре с разъемами валков по наружным углам стенки и фланцев профиля, отличающийся тем, что, с целью повышения точности прокатки зетобразных профилей путем обеспечения раздельной регулировки заполнения наружных углов профиля, изменение заполнения наружных углов стенки профиля при контроле высот фланцев и толщины стенки раската в предчистовом калибре компенсируют изменением ширины стенки предчистового подката за счет осевого смещения валков предчистового калибра в противоположные стороны при незаполнении наружных углов стенки и навстречу друг другу при их переполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки швеллеров | 1982 |

|

SU1053916A1 |

| Способ прокатки @ -образных профилей | 1982 |

|

SU1026854A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1998 |

|

RU2132247C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1994 |

|

RU2060845C1 |

| ПРЕДЧИСТОВОЙ ПЛАСТОВОЙ И ЧИСТОВОЙ РЕБРОВОЙ-ТАВРОВЫЙ КАЛИБРЫ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ЛИФТОВЫХ НАПРАВЛЯЮЩИХ | 2007 |

|

RU2341341C2 |

| Система калибров для прокатки круглых профилей | 1987 |

|

SU1475742A1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

Изобретение относится к области черной и цветной металлургии, а именно к области прокатного производства, и может быть использовано при производстве профилей зетобразной формы. Цель изобретения - повышение точности прокатки зетобразных профилей путем обеспечения раздельной регулировки заполнения наружных узлов профиля. Согласно изобретению получение зетобразных профилей на конечной стадии прокатки осуществляется в предчис- товом двухвалковом контрольном калибре и чистовом четырехвалковом калибре. При этом в контрольном калибре производят контроль высот фланцев и толщины стенки раскатов, а изменение степени заполнения наружных углов стенки профиля за счет этого компенсируют осевым перемещением валков предчистового калибра в противоположные стороны или навстречу друг другу. Обеспечение раздельной регулировки заполнения наружных углов профиля достигается созданием различных интенсивностей уши- рения в каждом направлении деформации. 13 ил. (/) С

. i

8

11

Фиг. У

Фиё.2

Фае.З

Фи. 5

Фие. 6

I-I

Фие. 7

Ж-Ж

Фае. 9

ж-ж

Фа&.8

ж-ж

Фив- W

10ЗУ/ м

Фиа. /J

Фие. //

Фае. -/2

| Илюкович Б | |||

| М | |||

| и др | |||

| Калибровка зетобразных профилей с использованием че- тырехвалкового калибра.-Днепродзержинск, Днепродзержинский индустриальный институт, 1986, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-10—Подача