Изобретение относится к области металлургии и может быть использовано при прокатке швеллеров или других аналогичных фланцевых профилей. Узким местом при прокатке швеллеров оказывается прокатка в чистовом калибре. В случае применения чистового калибра закрытого типа его низкая стойкость определяет и низкую производительность стана; если же применяется чистовой калибр развернутой формы, то профиль где-то нужно выправлять, что оказывается также очень большой проблемой.

При применении чистового калибра универсального типа, оказывающегося единственным универсальным калибром в системе калибровки стана, большие трудности возникают с оформлением внешнего угла в стыке стенки профиля с фланцами, который или не выполняется в соответствии с требованиями стандарта, или же выполняется с заусенцами, что также недопустимо.

Это подтверждается в выводах одного из аналогов, журнал "Сталь" N 6, 1959 г., с.542, выводы N 4, где сказано, что применение универсальной отделочной клети, несмотря на ее значительные преимущества перед обычной, не может быть рекомендовано для прокатки швеллеров в связи с неудовлетворительным оформлением внешних углов профиля.

Наиболее близким способом прокатки к заявляемому (прототипом) является способ прокатки по авт. свид. N 660738 м.кл2 B 21 B 1/08, опубликованному 05.05.79 в бюллетене N 17. Здесь также применен предчистовой калибр дуо и чистовой универсальный калибр.

К недостаткам данного способа прокатки можно отнести то, что при прокатке в предчистовом калибре создают перепад толщины от участков, прилегающих к углам, за счет припусков на остальных участках наружных поверхностей стенок и полок, а в чистовом калибре деформируют профиль по наружным поверхностям только на участках этих припусков.

В результате около углов с наружной стороны как стенки, так и фланцев профиля возможно образование ступеней, которые окажутся недопустимым дефектом профиля. При этом также возможно образование заусенца с одной или двух сторон при прокатке, чему способствует также наличие деформации по радиусу закругления в стыке фланца и стенки со стороны нижнего валка, как это видно из рис. 2 прототипа.

Эти недостатки присущи данному способу, как и другим по многочисленным аналогам, и не позволяют найти широкое применение в практике прокатного производства.

Задачей, на решение которой направлено заявляемое изобретение, является получение устойчивого профиля швеллера при прокатке в универсальном четырехвалковом чистовом калибре.

Технический результат при осуществлении изобретения характеризуется совокупностью облегчения условий труда, повышения стойкости чистового калибра и производительности за счет того, что деформацию раската осуществляют преимущественно по толщине стенки и по толщине фланцев на протяжении 0,7-0,8 их длины со стороны свободного торца с плавным увеличением обжатия к торцу при минимальной общей вытяжке профиля. Таким образом, деформацию осуществляют только по тем элементам, где она необходима и где имеется возможность уширения: так стенку деформируют потому, что ее необходимо выровнить, и поэтому запланировано уширение стенки, как это обычно и делается; концы фланцев необходимо деформировать, чтобы избавиться от переполнения в предчистовом контрольном калибре - имеется свободное уширение в сторону торца фланца. Наличие уширения по обжимаемым участкам позволяет свести к минимуму вытяжку в калибре и за счет этого иметь устойчивый выход полосы без искажения необходимых участков профиля.

Таким образом, заявляемый способ соответствует критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

На фиг. 1, 2 в несколько утрированном виде представлен предлагаемый способ прокатки швеллеров.

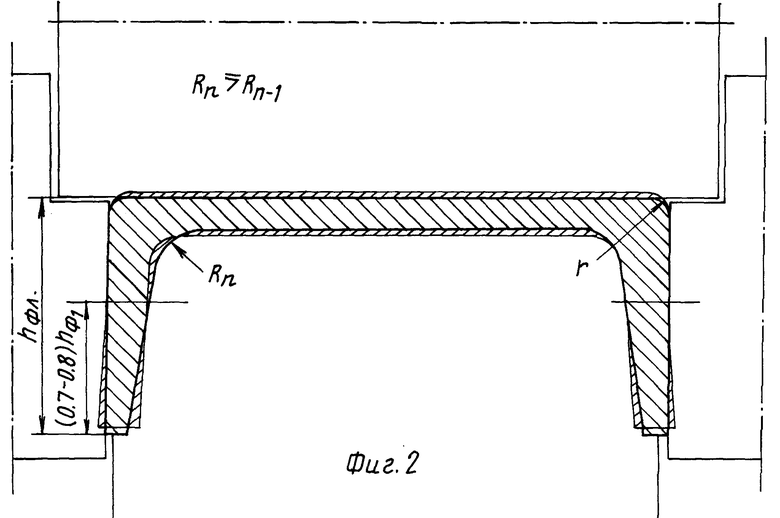

На фиг. 1 показан предчистовой калибр развернутой за счет изгиба стенки формы с полузакрытыми фланцами, в которых контролируется их высота. Радиус закругления в стыке стенки с фланцами с внешней стороны профиля (r) принимается равным допустимому радиусу закругления в чистовом калибре. Радиус закругления в стыке стенки с фланцами с внутренней стороны профиля (Rn-1) принимается равным или несколько меньшим радиуса в чистовом калибре (Rn-1 ≤ Rn).

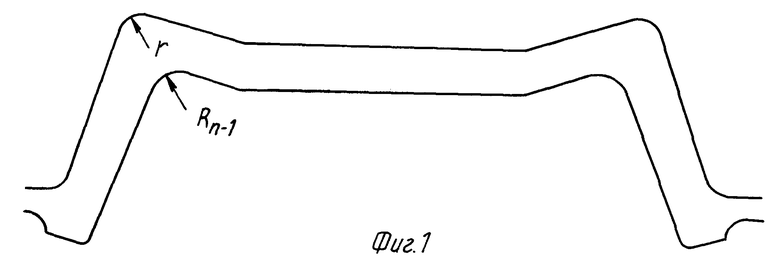

На фиг. 2 в несколько утрированной форме толстой линией показан контур раската из чистового универсального калибра, а тонкой линией - контур раската из предчистового калибра. Штриховкой показан режим деформации профиля в чистовом калибре. Как видим, деформируются в какой-то степени стенка и концы фланцев.

Толщина фланцев в районе их стыка со стенкой деформации не подвергается, а чтобы эти элементы не утягивались при прокатке, вытяжку в калибре применяют минимальную как за счет регулирования толщиной стенки, а также назначая обжатие по концу фланца на высоте его, равной (0,7-0,8)h фл. с увеличением обжатия к его концу. Величина ограничения деформации по высоте фланца (0,7-0,8)h фл. определяется стремлением не допустить увеличения вытяжки по фланцам с переполнением металлом разъемов по углам в стыке стенки с полками в случае превышения максимального значения 0,8h фл., а при меньших значениях, чем 0,7h фл. - не допустить волнистости фланцев с ухудшением оформления их в местах разъема предчистового калибра.

В настоящее время проводится подготовка по внедрению способа на нашем предприятии при прокатке швеллера N 24 в рельсобалочном цехе, где он в настоящее время прокатывается с применением чистового калибра закрытого типа с указанными выше трудностями.

Конкретный пример способа прокатки швеллера с использованием предчистового калибра дуо и чистового универсального калибра показан при производстве швеллера N 24 на рельсобалочном стане ОАО "КМК".

Предчистовой калибр конструируется с развернутыми на 30% за счет изгиба стенки полузакрытыми фланцами. Радиус закругления в стыке стенки с фланцами с внешней стороны (r) принимается равным допустимому радиусу закругления в чистовом калибре. При допускаемом по ГОСТу 8240-89 притуплении наружных углов швеллера N 24 3 мм, радиус закругления составляет 7 мм. Радиус закругления в стыке стенки с фланцами с внутренней стороны профиля принимается на 1 мм меньше, чем в чистовом калибре R = 10,5 - 1 = 9,5 мм.

С целью обеспечения минимальной вытяжки профиля толщина стенки берется 5,85 мм, обеспечивая обжатие профиля в чистовом калибре 0,25 мм с вытяжкой 1,035. Толщина большого основания фланца на 0,3 мм меньше, чем в чистовом, а обжатие фланца в чистовом калибре предусматривается на протяжении 71,5 мм со стороны свободного торца, что составляет 0,8 их длины в чистовом калибре. Вытяжка фланцев по обжимаемой части составляет 1,05. Сконструированные по предлагаемому способу калибры для прокатки швеллера N 24 обеспечат деформацию раската по толщине стенок и по толщине фланцев на протяжении 0,8 их длины со стороны свободного торца при минимальной общей вытяжке профиля.

Использование предлагаемого способа прокатки швеллеров обеспечивает по сравнению с существующим следующие преимущества:

1. Обеспечение устойчивого профиля швеллера при прокатке в универсальном четырехвалковом чистовом калибре.

2. Повышение качества профиля и производительности прокатки.

3. Расширение возможности прокатного производства в деле успешной прокатки швеллеров с применением чистового калибра универсального типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2008 |

|

RU2394660C2 |

| СПОСОБ ПРОКАТКИ КРУПНЫХ ШВЕЛЛЕРОВ В КЛЕТИ ТРИО | 2005 |

|

RU2288049C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ С ПРОДОЛЬНЫМИ ПАЗАМИ | 2008 |

|

RU2403104C2 |

Изобретение относится к области металлургии и может быть использовано при прокатке швеллеров или других аналогичных фланцевых профилей с применением чистового универсального калибра. Технический результат: обеспечение устойчивого профиля швеллера. Раскат прокатывают в предчистовом двухвалковом полузакрытом и чистовом универсальном четырехвалковом калибрах. Деформацию раската в чистовом калибре осуществляют преимущественно по толщине стенки и по толщине фланцев на протяжении 0,7 - 0,8 их длины со стороны свободного торца с плавным увеличением обжатия к торцу при минимальной общей вытяжке. 2 ил.

Способ прокатки швеллеров, включающий прокатку в предчистовом двухвалковом полузакрытом и чистовом универсальном четырехвалковом калибрах, предусматривающий равенство оформления наружных углов предчистового и чистового калибров, отличающийся тем, что деформацию раската в чистовом калибре осуществляют преимущественно по толщине стенки и по толщине фланцев на протяжении 0,7 - 0,8 их длины со стороны свободного торца с плавным увеличением обжатия к торцу при минимальной общей вытяжке профиля.

| Способ прокатки швеллеров | 1977 |

|

SU660738A1 |

| Способ прокатки швеллеров | 1982 |

|

SU1053916A1 |

| Способ получения горячекатаного швеллерного профиля | 1987 |

|

SU1479149A1 |

Авторы

Даты

1999-06-27—Публикация

1998-01-06—Подача